第三讲 体硅加工Word下载.docx

第三讲 体硅加工Word下载.docx

- 文档编号:20845186

- 上传时间:2023-01-26

- 格式:DOCX

- 页数:21

- 大小:2.80MB

第三讲 体硅加工Word下载.docx

《第三讲 体硅加工Word下载.docx》由会员分享,可在线阅读,更多相关《第三讲 体硅加工Word下载.docx(21页珍藏版)》请在冰豆网上搜索。

600度以下不会蠕变,除非破裂,否则会回复固有形状。

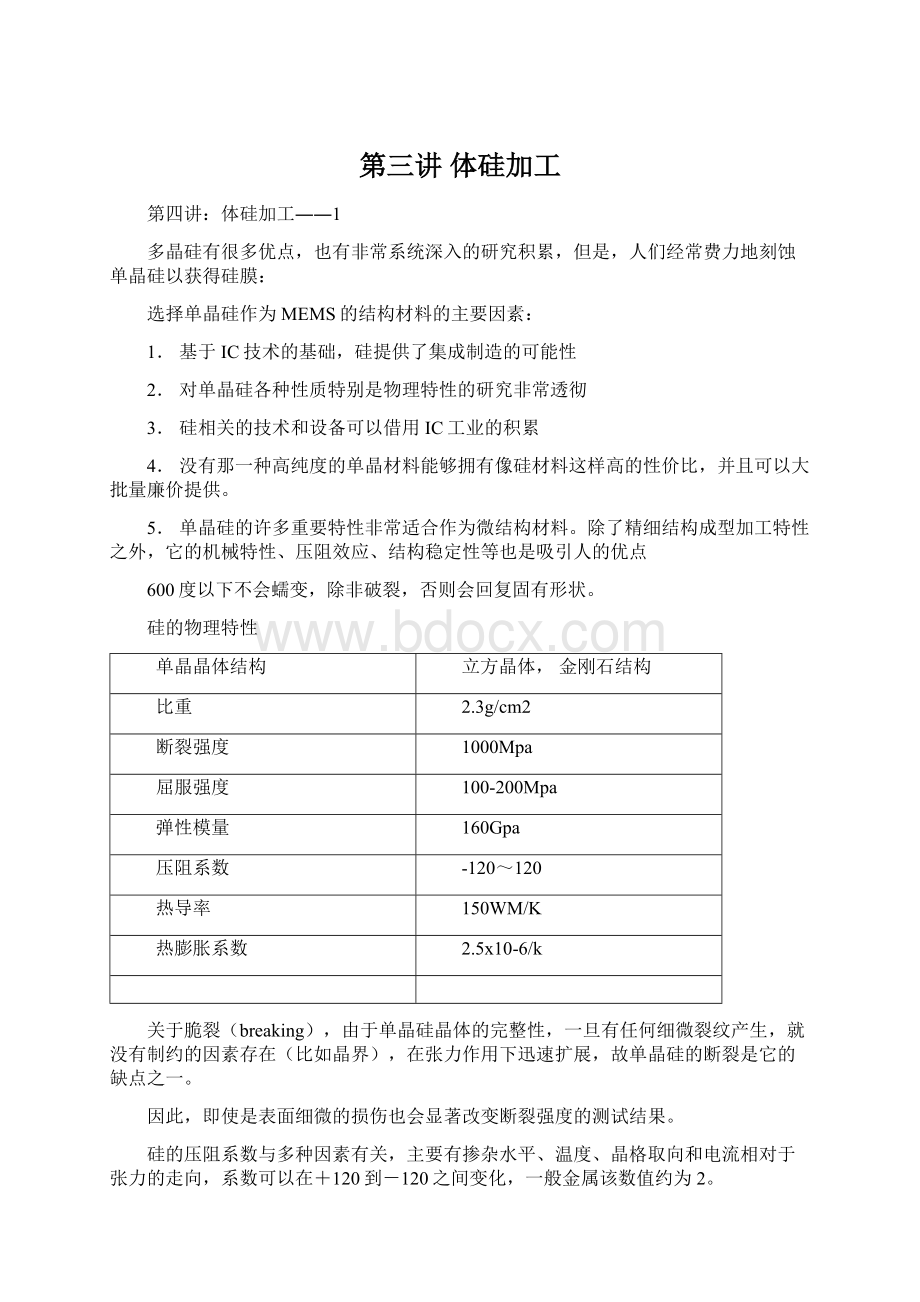

硅的物理特性

单晶晶体结构

立方晶体,金刚石结构

比重

2.3g/cm2

断裂强度

1000Mpa

屈服强度

100-200Mpa

弹性模量

160Gpa

压阻系数

-120~120

热导率

150WM/K

热膨胀系数

2.5x10-6/k

关于脆裂(breaking),由于单晶硅晶体的完整性,一旦有任何细微裂纹产生,就没有制约的因素存在(比如晶界),在张力作用下迅速扩展,故单晶硅的断裂是它的缺点之一。

因此,即使是表面细微的损伤也会显著改变断裂强度的测试结果。

硅的压阻系数与多种因素有关,主要有掺杂水平、温度、晶格取向和电流相对于张力的走向,系数可以在+120到-120之间变化,一般金属该数值约为2。

压阻效应相当灵敏,成为许多物理传感器检测信号的基础。

热传导系数与一般金属相当,考虑到微结构一般尺寸比较小,多数情况下足以承担散热的重任。

为什么还要研究硅的微机械加工技术?

半导体工艺虽然对硅相关的基本性质和微细加工技术已经有了透彻的认识,但是与MEMS的要求尚有比较大的差距,主要表现在纵身方向大加工深度上,在半导体工艺中,即使是最深的隔离工艺,其加工深度也不会超过10微米,绝大多数在1微米之内,但是MEMS结构很多情况下加工深度与宽度相仿,相当一部分要求高深宽比结构,而且这些结构还要沟通不同的结构层次,是半导体加工难以实现的,所以必须开展针对性的研究。

体硅加工的本质就是有选择地去掉部分硅材料,使留下的硅结构满足器件构造的需求

体硅加工的硅微结构,基本的形式有以下几种:

悬臂梁等运动结构释放

各向异性刻蚀

各向同性刻蚀

实现上述结构的体硅加工技术主要有三种工艺路线:

湿法刻蚀、表面微机械多孔硅技术和干法刻蚀,还有一些辅助技术也是必须的,如掩膜突角补偿技术、电化学控制刻蚀、SOI衬底技术等,无论采用哪一种工艺路线,借助掩膜实现选择性是一样的,因此,关于硅刻蚀,下面一些问题是共性的:

掩膜图形设计(包括可能的凸角补偿、底切量预置等)掩膜材料的选择、掩膜薄膜图形化技术、刻蚀反应的选择性、各向异性、终止层(面)、掩膜材料清除、精细结构脱水或者表面修饰等,它们针对不同的体系有不同的解决方案,也有一些惯例可以借鉴,下面将结合用途逐一加以简单介绍:

湿法刻蚀

湿法刻蚀分为各向同性和各向异性刻蚀两类

其中各向同性刻蚀主要以含氧化性添加剂的氢氟酸为酸性刻蚀剂,各向异性以各类强碱性溶液为主,其中又以KOH、THAM、EDP等为最常用。

各向同性刻蚀完全依赖掩膜图形产生选择性,刻蚀速率没有晶面选择性,预示它的刻蚀反应机制与碱性溶液有本质不同,无法得到精确的横向尺寸控制效果,也只在很少数情况下可以实现掺杂控制,所以总体上讲它的用途有限。

各向同性刻蚀主要采用含有硝酸、氢氟酸和水或者醋酸的HNA体系作为刻蚀剂,其总体反应方程式:

最常用的配方比例:

其中硝酸的氧化性导致在硅表面产生空穴,并进一步吸引溶液中的氢氧根到硅表面形成配合物,进而转化成薄层氧化硅,再被溶液中的氢氟酸反应,生成可溶性或挥发性的氟化物离开刻蚀面,刻蚀反应继续进行。

分步反应式:

各向同性刻蚀的掩膜材料选择很是困难,最常用的是氮化硅和氧化硅,其中,氮化硅的耐腐蚀性较好,特别是高温工艺生成的氮化硅,能够刻蚀数百微米的硅而不至完全消失,炭化硅也有相似的能力,但是氧化硅在HNA体系中是很不稳定的,这从它的腐蚀机理中也可以看到,它们只是有腐蚀速度的差异,原则上不可以作为掩膜材料使用,可见其掩膜介质难以令人满意。

如果不考虑重金属污染的因素,金应该是一种候选材料,特别是当它与硅形成合金化层之后,能够抵挡一阵。

炭化硅和氮化硅均需采用干法刻蚀图形化,氧化硅可以湿法刻蚀

SU-8负胶图形也有被用于类似体系的掩膜材料,据称效果良好,但尚未见大量应用,可能的原因是去胶还是难题。

综合以上因素,各向同性刻蚀的用途越来越少,仅用于个别场合,如抛光性浅腐蚀(3mLHF+25mLHNO3+10mLHAc),与金刚石薄膜匹配的衬底硅刻蚀镂空操作等

但是,各向同性的氢氟酸体系通过适当通电,以电化学刻蚀机制进行微加工,就能够显著改变上述特征。

前面曾讲过硅可以在电化学氧化过程中形成多孔硅,多孔硅与表面微机械加工技术相结合可以显著增加可动薄膜结构的运动空间,但是,适当调整电化学刻蚀的工作条件,可以使基于氢氟酸溶液的刻蚀得到各向异性的高深宽比微结构。

刻蚀液的组成:

48%HF:

99.8%C2H5OH:

H2O=1:

2:

17(体积比)

室温工作,300W卤素灯背照明,直流2.5V或者小于30mA/cm2的电流密度,Pt阴极。

研究表明:

借助该技术实现的微结构,具有优良的横向和纵向均匀性,优越的可重复性和高深宽比,以及非常灵活的外形图案。

图形化方向应与110方向一致。

详细情况可以参阅有关文献。

碱性各向异性刻蚀

优缺点:

工艺开发水平较高;

结构几何尺寸能够精确控制(晶体结构);

整体的设备投资少,成本相对低;

潜在的可以与CMOS工艺集成能力;

但是无法或者很难获得垂直的侧面,因而结构的体积和构造方式有一定制约;

一般需双面光刻,成本有所上升

KOH与半导体工艺不兼容,只能安排在最后完成

刻蚀设备简单,但是控制不够精确,而且加工时间比较长,可能导致其它的问题

依据晶相结构的成型规律显著制约了微结构设计的灵活性,复杂且难以精确预计的凸角补偿使人望而却步。

湿法各向异性刻蚀因为这些缺点正在被逐渐进步的干法刻蚀工艺排挤,但是,目前和不久的将来它仍然是广泛应用的技术,特别是在深度微结构大规模生产工艺中。

各向异性刻蚀的基本原理:

单晶硅的不同晶面在部分刻蚀剂溶液中,刻蚀速率各有不同,一部分快,一部分慢,当一块单晶硅暴露于刻蚀剂中,刻蚀快的晶面随着刻蚀进程逐渐趋于消失,而刻蚀速度慢的晶面则倾向于作为终止层得以保留,构成最后结构的组成部分。

各向异性刻蚀的主要优点和缺点盖源于此

多种碱性溶液可以胜任各向异性刻蚀的工作,但是其中最著名者当属KOH,其次是EDP(乙二胺+对苯二酚+水),还有TMAH(四甲基氢氧化铵)、肼(联胺)、氢氧化钠、氢氧化锂、氢氧化铯以及氨水等。

从工艺兼容性、刻蚀选择比等角度比较,EDP最佳,但是其中的乙二胺毒性比较大,而且易挥发,所以。

在升温的体系中比较难以接受,因此已经被大多数工艺线所摈弃,目前最多使用的是KOH。

KOH没有显著毒性,但是也是危险的化学品,特别是在60-100度的刻蚀温度区间内,它的腐蚀能力十分了得,操作要特别注意自我保护。

一个简单的装置就能够满足使用要求,更为简单的是无上盖回流装置的外溢式结构,辐射加热兼磁力搅拌的方式。

无论何种体系,整个装置必须置于通风柜内工作,以散逸持续产生的氢气。

KOH体系中可以采用的掩膜介质有二氧化硅、氮化硅、炭化硅、金属

等也可用,其中二氧化硅占绝对优势地位,炭化硅最佳,而氮化硅因内应力会损坏最终形成的脆弱结构。

二氧化硅与硅100面的刻蚀速率比值很高,一般地,2微米以下的掩膜足以在大多数情况下使500微米左右的硅片刻蚀洞穿。

单纯从掩膜稳定性考虑,应该选择刻蚀剂浓度接近15%的体

系,此时二氧化硅刻蚀速率很低,而硅腐蚀速率已经达到最高范围。

但是常用的体系是30-40%左右,主要原因在于刻蚀面的形貌。

设计工艺时可以根据目标灵活选择。

掩膜的图形化一般采用湿法刻蚀,刻蚀剂用BHF,需要注意为侧向刻蚀造成的线宽变化预留空间,一般1.5-2微米的二氧化硅刻蚀造成的线条展宽应该在3-4微米左右,但是刻蚀剂的成份、工作温度、掩膜光刻胶结合力等都会有显著影响,有时钻蚀严重会造成线条剥离。

在必须控制尺寸的情况下,可以采用金属过渡掩膜或者干法刻蚀二氧化硅掩膜。

干法刻蚀的过渡掩膜是普通的光刻胶,厚度3-4微米足够,以三氟甲烷和六氟化硫为刻蚀剂,RIE刻蚀可以充分保证线宽精度。

此外,PECVD生长的炭化硅和氮化硅都不会在KOH中产生腐蚀,所以,也可以最为精密线宽控制的掩膜,但是它们同样必须用干法刻蚀图形化。

一些金属辅以适当的衬底可以作为稳定掩膜材料使用,但是通常它们的可靠性有一定问题,主要是剥离。

结构特点:

KOH刻蚀液的底切作用将持续攻击掩膜直到111面完全暴露。

刻蚀仅在111面形成凹角结合时才会实质性终止

单面刻蚀(镂空)的难题:

KOH强烈的腐蚀性和渗透能力,使对硅片进行选择性保护成为非常困难的问题,夹具的设计是人们的首选。

要兼顾密封性能和受力程度,是很难取舍的问题。

可以考虑的改进措施:

用一对硅片背靠背互相保护,需要合适的黏合剂

用惰性材料覆盖全部屏蔽区

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 第三讲 体硅加工 第三 加工

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

对中国城市家庭的教育投资行为的理论和实证研究.docx

对中国城市家庭的教育投资行为的理论和实证研究.docx

促进教师专业发展的有效途径.pptx

促进教师专业发展的有效途径.pptx