动力转向泵的结构原理与匹配设计讲解Word格式.docx

动力转向泵的结构原理与匹配设计讲解Word格式.docx

- 文档编号:20787781

- 上传时间:2023-01-25

- 格式:DOCX

- 页数:11

- 大小:1.19MB

动力转向泵的结构原理与匹配设计讲解Word格式.docx

《动力转向泵的结构原理与匹配设计讲解Word格式.docx》由会员分享,可在线阅读,更多相关《动力转向泵的结构原理与匹配设计讲解Word格式.docx(11页珍藏版)》请在冰豆网上搜索。

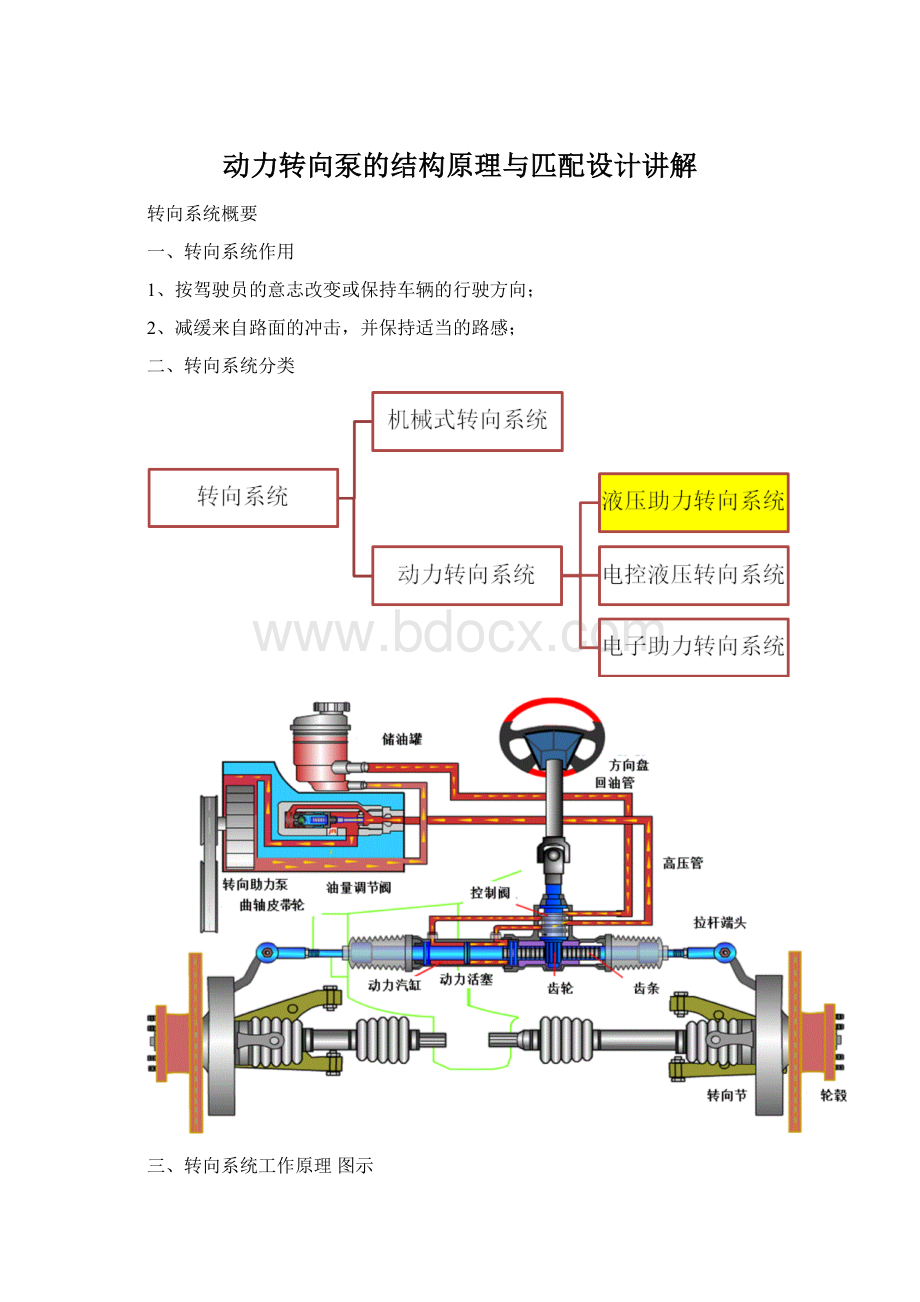

商用车转向泵和乘用车转向泵。

2、从结构形式分,可分为:

叶片式转向泵、齿轮式转向泵、柱塞式转向泵;

其中双作用叶片式转向泵因其尺寸小、噪音低、容积效率高等优点在各种车型中被广泛采用。

3、从驱动形式分,可分为:

齿轮驱动式转向泵、皮带轮驱动式转向泵、十字滑键(花键)式转向泵;

其中皮带轮驱动转向泵主要用于驱动扭矩较小的乘用车,在商用车上齿轮驱动式和十字滑键式较为普遍。

三、动力转向泵的构成

目前汽车用转向泵多为双作用叶片式转向泵,其主要由普通双作用叶片泵、流量控制阀和压力安全阀组成;

双作用叶片泵提供高压油,流量控制阀保证转向泵输出适合整车需求的流量,压力安全阀控制转向泵的最高输出压力,对于发动机功率较小的汽油机,还应配备压力开关。

四、动力转向泵爆炸图

1.驱动轮2.驱动轴3.卡簧4.油封5.轴承6.泵体7.钢球8.压力开关组件9.O型密封圈10.压力板11.定子12.叶片13.转子14.螺栓15.泵盖16.密封圈17.定位销18.保护堵19.螺栓20.进油管21.O型密封圈22.阀堵23.弹簧24.滑阀组件

五、泵的工作原理

如下图所示,驱动轮带动转子旋转后,叶片在离心力的作用下张开,并与定子、转子、配油盘共同形成工作腔,当转子与叶片从定子内表面的小圆弧区向大圆弧区转动时,两个叶片之间的容积增大,压力减小,通过配油盘的吸油口吸油;

由大圆弧区转到小圆弧区时,两个叶片之间的容积缩小,压力增加,通过压力板的排油口排油,排出的高压油通过转向油管进入转向器,提供转向助力。

六、流量控制阀的工作原理

1、当油泵处于低转速时,由于F+P1*A>

P2*A,滑阀处于原始位置,不发生位移。

此时流量Q=q*n,在流量曲线上为A-B段。

斜率为油泵排量。

2、油泵转速逐渐升高,当F+P1*A=P2*A时,滑阀向后移动至打开溢流口,从而有部分高压油通过溢流口返回吸油腔,此时流量Q=q*n-Q溢流,在流量曲线上为B-C段。

3、油泵转速升高,当F+P1*A<

P2*A时,油泵滑阀继续向后移动,出油口尺寸在锥度的作用下变得更小,同时溢流口变得更大,从而减小Qout增大Q溢流,此时流量Q=q*n-Q溢流,在流量曲线上为C-D段。

4、当油泵转速继续升高,由于F+P1*A<

<

P2*A,油泵滑阀向后移动,出油口尺寸在锥阀大端作用下维持在一个较小的尺寸,同时溢流口变得更大,从而限制Qout增大Q溢流,此时流量Q=q*n-Q溢流,在流量曲线上为D-E段。

七、压力安全阀的工作原理

如下图所示,当外负载压力达到设定的最大压力时,压力油推动滑阀内部的锥阀向右移动,使出油口与低压腔接通,出油口压力Ps迅速下降;

此时Psv<

P0,滑阀组件快速向左移动打开溢流口,使进油口与溢流口联通,系统压力不再升高,从而起到保护转向系统的作用

八、压力开关的作用及工作原理

在停车状态下发动机回转时,由于泵内部压力的增加而发动机回转速度降低,从而导致发动机熄火的可能,因此需要提升发动机转速.为此泵内产生一定压力时启动压力开关,传递发动机ECU数据开放一定部分节气门,起着提高转速的作用。

动力转向泵的匹配设计

一、动力转向泵匹配计算相关参数

排量V:

转向泵旋转一周时理论上应排出的油液体积(ml/r);

最高转速Nmax:

维持转向泵正常稳定工作的最高转速(r/min);

最低转速Nmin:

维持转向泵正常稳定工作的最低转速(r/min);

理论流量Qt:

泵在单位时间内理论上排出的油液体积,它正比与泵的排量V与转速N,即Qt=N*V(L/min);

实际流量Q:

泵在单位时间内实际排出的油液体积(包括流量控制阀及压力安全阀开启后的回流油液体积),在泵的进出口压力差不等于零时,泵的内部存在一定的泄漏量ΔQ,因此实际流量Q小于理论流量Qt,即Q=Qt–ΔQ(L/min);

控制流量Qk:

转向泵流量控制阀开启时泵每分钟内向转向器输出的流量(L/min);

容积效率ηv:

转向泵实际流量Q与理论流量Qt的比值(%);

控制压力Pk:

转向泵压力安全阀开启时的输出压力(MPa);

输出功率P:

转向泵输出的液压功率(KW)

消耗功率Px:

转向泵输出功率为Ps时需要发动机输入的机械功率(KW)

最高工作温度Tmax:

维持转向泵正常稳定工作的最高温度(℃);

最低工作温度Tmin:

维持转向泵正常稳定工作的最低温度(℃);

二、动力转向油泵的流量匹配

动力转向油泵工作流量的选取是根据转向盘最大瞬时转速计算的,先计算出满足转向盘最大瞬时转速所需要的理论流量Qt,然后再计算出实际需要的流量Q

转向系统的理论流量计算公式为:

Qt=60×

N×

T×

S×

IW×

10-6(L/min)

式中T:

循环球转向器的螺杆螺距或齿轮齿条转向器的线传动比(mm/r)

N:

转向盘最大瞬时转速(轿车按1.5r/s计算,其他车辆按1.25r/s计算)

S:

转向器油缸实际工作面积

IW:

换向器的传动比(对无换向器的转向系统,IW=1)

转向系统实际需要的流量Q可由以下经验公式得到:

Q=(1.5~2)Qt+ΔQ

式中Q:

实际需要的流量L/min

ΔQ:

转向器允许的内泄漏值(此值由厂家确定L/min)

动力转向泵的控制流量Qk一般取(1.05~1.1)Q

三、动力转向泵的流量特性

一般转向泵的流量随泵的工作转速升高而增加,要求在油泵的开启转速以下线性增加,在开启转速以上流量不明显增加。

这是因为有动力转向器的汽车,希望在正常车速行驶时,系统的工作流量稳定,不随发动机的变化而变化。

不希望出现随发动机转速升高而出现油泵流量增大,导致转向过于灵敏,以致转向盘发飘的现象。

对于车速较高的轿车,则有随泵转速升高而流量适度下降的要求,以便增加转向手感,提高高速行驶安全性。

四、动力转向泵的排量匹配

在动力转向系统的实际需求流量及控制流量确定后,动力转向泵的排量选取仅需满足不同转速下的流量需求即可,不宜过大,流量过大不仅造成发动机功率的浪费,还增加泵系统内循环,造成系统油温过高,减少动力转向泵及整个转向系统的使用寿命。

动力转向油泵排量的选取一般在发动机处于怠速工况时根据转向器所需的理论流量Qt来计算(Qt计算方法见动力转向油泵的流量匹配)

动力转向油泵排量计算公式为:

V=(Qt+ΔQ)÷

n÷

ηv(ml/r)

式中V:

转向泵的理论排量(ml/r)

Qt:

转向盘最大瞬时转速所需要的理论流量(L/min)

ΔQ:

n:

怠速时转向泵的转速(r/min)

ηv:

转向泵的容积效率(此值由厂家确定)

五、动力转向泵的压力匹配

动力转向泵的压力大小是由其负载决定的,因此转向泵的压力匹配仅需考虑其最大工作压力即可。

对于装有压力安全阀的转向器,考虑从转向泵的出口到转向器的进口之间的压力损失,在选择转向泵的最大压力时,一般取转向泵的最大工作压力Pmax=P1+ΔP以确保转向器的输出力矩可以达到其理论最大输出力矩。

式中P1:

转向器的最大压力

ΔP:

压力损失,一般取(0.3-0.5)Mpa

对于未装有压力安全阀的转向器,为了保证转向器的工作压力不会超过其最大工作压力,确保转向系统的工作安全,一般取转向泵的最大工作压力Pmax=P1-ΔPs。

式中ΔPs:

经验值,一般取(0.3-0.5)Mpa

六、动力转向泵的压力曲线

上文已经提过,动力转向泵的压力大小是由其负载决定的,而整车转向需要的驱动力一般随发动机转速的增加而减小,因此转向泵的压力亦随其转速增大而减小。

七、动力转向泵的消耗功率计算

动力转向泵的消耗功率计算公式如下:

消耗功率Px=P*Qt÷

60÷

η=P*N*V÷

60000÷

η(KW)

式中P:

转向泵的输出压力(Mpa);

Qt:

转向泵的理论流量(L/min)

η:

转向泵的总效率(此值由厂家提供,一般取0.8)

八、动力转向泵的转速匹配

动力转向泵工作转速是根据发动机的最高、最低转速确定的,

转向泵的实际最低转速Nmin=N1×

I(r/min)

转向泵的实际最高转速Nmax=N2×

式中N1:

发动机的最低转速(r/min)

N2:

发动机的最高转速(r/min)

I:

发动机~转向泵轮系传动比

考虑到发动机、转向泵及传动轮系等的生产与配合误差,转向泵的设计最低转速应≤(1-20%)Nmin,最高稳定转速应≥(1+20%)Nmax。

九、动力转向泵工作温度要求与液压油选择

1.动力转向泵的工作温度一般在20℃~80℃,瞬时温度也会达到120℃,目前转向泵的设计温度一般为-40℃~135℃

2.推荐使用专用的ATF-3变速箱油,或8#液力传动油。

国内部分中、重型卡车也有使用机油柴油的,在北方冬季寒冷气候下对低速启动有不良影响。

新车1~2万公里磨合期后转向液必须更换,此后没5万公里建议更换一次,以保证油液清洁度。

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 动力 转向 结构 原理 匹配 设计 讲解

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

铝散热器项目年度预算报告.docx

铝散热器项目年度预算报告.docx