SY4202储罐工程分项工程质量验收记录Word格式.docx

SY4202储罐工程分项工程质量验收记录Word格式.docx

- 文档编号:20781075

- 上传时间:2023-01-25

- 格式:DOCX

- 页数:98

- 大小:38KB

SY4202储罐工程分项工程质量验收记录Word格式.docx

《SY4202储罐工程分项工程质量验收记录Word格式.docx》由会员分享,可在线阅读,更多相关《SY4202储罐工程分项工程质量验收记录Word格式.docx(98页珍藏版)》请在冰豆网上搜索。

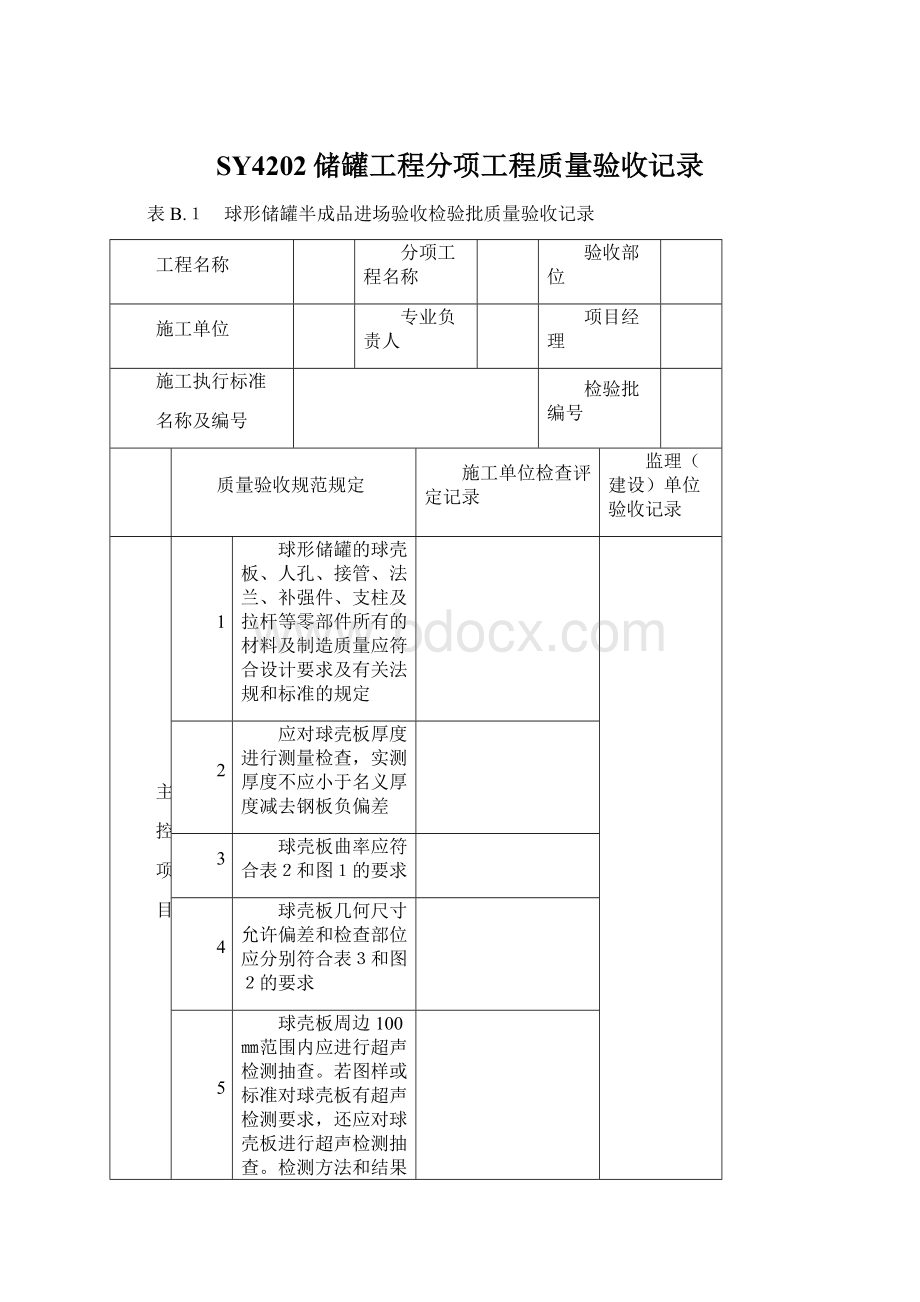

球壳板曲率应符合表2和图1的要求

4

球壳板几何尺寸允许偏差和检查部位应分别符合表3和图2的要求

5

球壳板周边100㎜范围内应进行超声检测抽查。

若图样或标准对球壳板有超声检测要求,还应对球壳板进行超声检测抽查。

检测方法和结果判定应符合JB/T47301~JB/T47306的规定,合格等级应符合设计图样的要求

6

对低温球形储罐、球壳板周边100㎜范围内应进行超声检测抽查,当板厚大于20㎜时,应按6125的要求对球壳板进行超声检测抽查

7

球壳的结构形式应符合设计图样要求。

每块球壳板均不应拼接,且不应有裂纹、气泡、结疤、折叠和夹杂等缺陷

8

支柱及支柱组焊质量应符合6.1.2.8

的规定

施工单位项目专业质量检查员签字认可

项目质量检查员 年 月 日

总包单位验收结论

总包专业工程师:

年月日

监理工程师(建设单位项目专业技术负责人)签字认可

监理工程师

(建设单位项目专业技术负责人) 年 月 日

监理(建设)单位

验收记录

一般项目

球形板焊接坡口表面质量应符合下列规定:

a)平面度(B)应小于或等于球壳名义厚度(δn)的0.04倍,且不应大于1㎜;

b)表面应平滑,表面粗糙度(Ra)应小于或等于25μm,.

c)缺陷间的极限间距(Q)应大于或等于0.5m

d)熔渣与氧化皮应清除干净,坡口表面不应有裂纹和分层等缺陷

e)用标准抗拉强度下限值(σb)大于540MPa的钢材制造的球壳板,坡口表面应经磁粉或渗透检查,不应有裂纹、分层和夹渣等缺陷

球壳板焊接坡口几何尺寸允许偏差应符合下列规定:

a)坡口角度(a)的允许偏差为±

25º

;

b)坡口钝边(P)及坡口常深度(h)的允许偏差为±

1.5㎜

当相邻板的厚度差大于或等于其中的薄板度的1/4,或者大小或等于3㎜时,厚板边缘应削成斜边,削边后的端部厚度应等于薄板XX。

不同厚度的球壳板焊接时对厚板削板薄的要求应符合图4的要求

人孔、接管位置及外伸长度的允许偏差不大于5㎜

球壳板及零部件的除锈、涂漆应符合图样的要求

表B.1.(续)

B.2 球形储罐球壳板组装检验批质量验收记录见表

施工单位检查

评定记录

主控项目

球形储罐安装前应对基础各部位尺寸进行检查和验收(如图5所示),其允许偏差应符合表4的规定

球壳板组对错边量、棱角应符合下列规定

a)组对错边量b不应大于球壳板的名义厚度的1/4,且不应大于3㎜(如图6所示),当两板厚度不等时,可不计入两样的差值;

b)棱角值不应大于7㎜

下列相邻焊缝的边缘距离不应小于球壳板厚度的3倍,且不应小于100㎜.

a)相邻两带的纵焊缝;

b)支柱与球壳的角焊缝至球壳板的对接焊缝;

c)人孔、接管、补强圈的连接板等与球壳的连接焊缝至球壳板的对接焊缝及其相互之间的焊缝

接杆安装时应对称均匀拧紧,拉杆中部的饶度应符合下列公式的计算值,拉杆中部挠度的测量如图8所示。

在整体热处理完成后应测量并调整支柱垂直度和拉杆挠度。

拉杆中部挠度计算公式:

△=542×

10-4×

(L4cosθ)L1/3/

支柱用垫铁找正时,垫铁的规格应符合图样或工艺文件的要求,每组垫铁的高度不应小于25㎜,且不宜多于3块

斜垫铁应成对使用同,接触紧密。

找正完毕后,垫铁间应点焊牢这固

球壳组装时应对球形储罐的最大直径与最小直径之差进行控制,组装完成后其差值宜小于球形储罐设计内径的0.3%,且不应大小于50㎜

表B、2(续)

赤道带组装后,每块球壳板的赤道线水平误差不宜大小2㎜,相邻两块球壳板的赤道线水平误差不宜大于3㎜,任意两块球壳板的赤道线水平误差不宜大于6㎜

组

对

间

隙

球壳板应符合焊接工艺规程或下列规定

a)采用焊条电弧焊时,组对间隙宜为2㎜±

2㎜

b)采用熔化极气体保护焊时,组对间隙宜为3㎜±

1㎜

C)采用其他焊接方法时,组对间隙由施工单位按焊接工艺规程确定

3支柱的垂直高度

当支柱高度小于或等于8m时,垂直度允许偏差不大于12㎜

当支柱高度大于8m时,垂直度允许偏差为支柱高度的1.5‰,且不大于15mm

表B.3 球形储罐零部件安装检验批质量验收记录

开孔位置的允许偏差不大于5㎜

开孔直径宜比安装的接管直径大于2㎜~5㎜

接管外伸长度及位置允许偏差不大于5㎜

除设计规定外,接管法兰面应与接管中心轴线垂直,且应使法兰面水平或垂直,其偏差不应超过法兰外径的1%(法兰外径小于100时,按100㎜计),且不应大于3㎜

补强圈应与球壳板紧密贴合

球壳板上的连接板应与球壳紧密贴合。

当连接板与球壳的角焊缝是连续焊缝时,应在不宜流进雨水的部位留出10㎜的通气孔隙不焊

球壳板上的连接板安装位置允许偏差不大于10㎜

(建设单位项目专业技术负责人) 年 月 日

表B.4 球形储罐焊接过程控制检验批质量验收记录

焊工应持有有效的焊工资格证

应有经批准并符合JB4708的焊接工艺评定报告。

低温球形储罐焊接工艺评定试验检验项目,应增加焊缝和热影响区的低温夏比(V型缺口)冲击试验,冲击试样的取样方法和合格标准应符合JB4708的规定

焊接材料应符合7.1.2.3的规定

焊接材料使用前应按产品使用说明书进行烘干;

当说明书无规定时,按JB/T4709的规定进行烘干。

烘干后的焊条应保存在100℃~150℃的恒温箱中

定位焊及工卡具的焊接应符合7.1.2.5的规定

焊接线能量的确定和控制应符合7.1.2.6的规定

焊条电弧焊双面对接焊缝,单侧焊接后的背面清根以及清根后的修磨和目视、磁粉或渗透检测及结果应符合7.1.2.7的规定

球壳表面缺陷及焊缝表面缺陷焊接修补应符合7.1.2.8的规定

9

焊缝内部缺陷的修补应符合7.1.2.9的规定

10

产品焊接试板及试样的制备和试验应符合

7.1.2.10的规定

焊接材料的使用应符合7.1.3.1的规定

预热、后热及层间温度应符合7.1.3.2的规定

(建设单位项目专业技术负责人) 年 月 日

B.5 球形储罐焊后几何尺寸、外观质量、无损检测、整体热处理

及压力试验和气密性试验检验批质量验收记录

焊缝和热影响区以及工卡具去除后的表面不应有裂纹、气孔、咬边、夹渣、凹坑、未焊满等缺陷

两极间的内直径、赤道截面的最大内直径与最小内直径三者之间相互之差,以及两极间的内直径、赤道截面的最大内直径和最小内直径与设计内直径之差均应小于球形储罐设计内直径的0.7%,且不应大于80㎜

球形储罐支柱与垂直度的检查及偏差应符合6.2.3.3的规定

无损检测人员资格应符合5.11的规定。

无损检测方法、无损比例及扩深、无损检测结果合格判定应符合图样或GB50094的规定

整体热处理恒温温度、恒温时间、300℃以上球壳面任意两测温点的温差以及升/降温速度应符合GB50094的规定

压力试验、气密性试验所用介质、介质温度、升压降压程序步骤、试验压力以及试验结果应符合GB50094的设计文件的规定

球形储罐在充水、放水过程中,应按规定对基础的沉降进行观测和记录。

观测阶段及观察结果应符合7.2.2.7的规定

焊缝及其两边表面不应有熔渣和飞溅物

低温球形储罐表面的划痕、焊疤、弧坑等损伤、缺陷及工卡具焊迹,均应采用砂轮进行清除打磨。

非低温球形储罐壳表面各种不允许缺陷及工卡具焊迹应采用砂轮清除。

修磨后的实际厚度不应小于设计厚度,同时磨除深度应小于球壳板名义厚度的5%,且不应超过2㎜。

当超过时,应按规定进行焊接修补。

焊缝表面缺陷应采有砂轮磨除,缺陷磨除后的焊缝表面不应低于母材。

否则应进行焊接修补。

焊缝表面缺陷当只需打磨时,应打磨平滑或加工成具有1:

3以及下坡度的斜坡

焊缝两侧的咬边和焊趾裂纹应采用砂轮磨除,并打磨平滑或加工成具有13及以下坡度的斜坡(如图10所示),咬边和焊趾裂纹的磨除深度不应大于0.5㎜,且磨除后球壳的实际板厚不应小于设计板厚,否则应进行焊接修补

角焊缝焊脚尺寸、对接焊缝余高应符合7235的规定

球壳焊缝棱角值不大于10㎜

焊后球形储罐接管及接管法兰的形位偏差应符合6.323,6.324的规定

整体热处理时,测温设计性能、测温点的数量和布置、保温材料质量及保温层敷设质量、柱脚移动、保温层表面温差应符合GB50094的规定

表 B,5(续)

B.6 立式储罐基础沥青砂垫层工程检验批质量验收记录

沥青砂垫层所用材料的质量和沥青砂配合比,应符合设计要求或SH/T3528的规定

沥青砂垫层压实质量应符合设计要求或SH/T3528的规定

沥青砂垫层严禁有贯穿裂纹或有垫沥青做表面处理

涸青砂垫层的表面应严密平整,粘接牢固,色泽一致,无明显辊印

2沥青砂垫层允许偏差应符合下列规定

半径尺寸允许偏差±

30㎜

基础中心标高允许偏差±

20㎜

表面凸凹度

立式储罐内直径小于25m时,其允许偏差为±

25㎜

立式储罐内直径大于或等于25m时,其允许偏差为±

12㎜

沥青砂垫层表面坡度应符合设计要求

表B.7立式储罐底板预制检验批质量验收记录

用于储罐底板的材料和附件应符合9.1.1的规定

厚度大于或等于12mm的弓形边缘板,应在两侧100mm范围内按JB/T4730.1~JB/T4370.6的规定进行超声检查,Ⅲ级合格。

如采用火焰切割坡口,应按9.1.8的规定对坡口表面进行检查和评定

1立式储罐底板预制前应绘制排板图。

其排板应符合下列规定

罐底的排板直径宜按设计直径放大0.1%~0.15%

弓形边缘板沿罐底半径方向的最小尺寸不应小于700mm,非弓形边缘板最小直边尺寸不应小于700mm

弓形边缘板的对接接头,采用不等间隙。

外侧间隙宜为6mm~7mm;

内侧间隙宜为8mm~12mm;

当采用气体保护焊时,外侧间隙宜为3mm~5mm;

内侧间隙宜为6mm~8mm

中幅板的宽度不应小于1000mm,长度不应小于2000mm,与弓形边缘板连接的不规则中幅板最小直边尺寸,不应小于700mm

2弓形边缘板的尺寸允许偏差

底板任意相邻焊缝之间的距离不应小于300mm

长度允许偏差为±

2mm

宽度允许偏差为±

对角线之差允许偏差为≤3mm

3中幅板的尺寸允许偏差

检查项目

板长≥10m

板长<10m

宽度

±

1.5mm

1mm

长度

对角线之差

≤3mm

≤2mm

直线度

≤1mm

施工单位检查评定结果

项目专业质量检查员年月日

年月日

监理(建设)单位验收结论

监理工程师

(建设单位项目专业技术负责人)年月日

表B.8立式储罐壁板预制检验批质量验收记录

1用于储罐壁板预制的材料和附件应符合9.1.1的规定

2附件与罐壁板焊后属下列情况的,

应经消除应力热处理

标准屈服强度大于390Mpa,且板厚大于12mm的罐壁上有补强板的开孔接管

标准屈服强度小于或等于390Mpa,且板厚在于32mm的罐壁上公称直径小于或等于300mm的开孔接管

齐平型清扫孔

1立式储罐壁板预制应绘制排板图,其排板应符合下列规定

各圈壁板的纵焊缝宜向同一方向逐圈错开,相邻圈板纵缝间距宜为板长的1/3,且不应小于300mm

底圈壁板的纵焊缝与罐底边缘板的对接焊缝之间的距离不应小于300mm

当罐壁厚度大于12mm且接管与罐壁板焊后不进行消除应力热处理时,开孔接管或补强板外缘与罐壁纵、环焊缝之间的距离应大于焊角尺寸的8倍,且不应小于250mm

当罐壁厚度不大于12mm或接管与罐壁板焊后焊缝进行消除应办热处理时,开孔接管或补强板外缘与罐壁纵爆破缝之间的跑离不应于小150mm;

与罐壁环焊缝之间的距离不应小于壁板厚度的2.5倍,且不应小于75mm

罐壁上连接件的垫板与罐壁的连接焊缝与罐壁纵焊缝或接管、补强圈的边缘角焊缝之间的距离不应小于150mm,与罐壁环焊缝之间的距离不应小于75mm。

如不可避免与罐壁焊缝交叉时,罐壁上被覆盖焊缝应磨平并进行射线或超声波检测合格,垫板角焊缝在罐壁对接焊缝及两侧20mm范围内不焊

表B.8(续)

名称及

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- SY4202 工程 工程质量 验收 记录

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

铝散热器项目年度预算报告.docx

铝散热器项目年度预算报告.docx