第二章固体物料处理设备Word文档下载推荐.docx

第二章固体物料处理设备Word文档下载推荐.docx

- 文档编号:20683299

- 上传时间:2023-01-25

- 格式:DOCX

- 页数:15

- 大小:1.30MB

第二章固体物料处理设备Word文档下载推荐.docx

《第二章固体物料处理设备Word文档下载推荐.docx》由会员分享,可在线阅读,更多相关《第二章固体物料处理设备Word文档下载推荐.docx(15页珍藏版)》请在冰豆网上搜索。

的圆弧形,安装在固定的轴上。

工作原理:

物料进入永磁滚筒后,随外筒作圆周运动,同时磁性物质受磁力吸附紧贴于隔板也作圆周运动。

当动动至图A点时,由于磁芯成170°

扇形分布,磁性物质所受磁力不断减少(提供不了足够的向心力)作变加速离心运动而进入铁质收集盒;

而无磁性的物料不再受向心力作用而沿该点切线方向作匀加速直线运动飞出,从而与物料分开实现除铁。

B、大麦粗选机

1-进料斗2-吊杆3-筛体4-筛格5-自衡振动器6-弹簧限振器

7-电动机8-后吸风道9-沉降室10-风机11-风门12-前吸风道

原理:

由筛选与风选构成,三层振动筛面孔径不同,进出口风速适宜。

大麦进入料斗内,以自重压开进料压力门。

均匀料层经进口吸风道除轻杂质和灰尘,进入筛体的第一层筛面,又称接料筛面或初清筛面;

筛上物为大杂质(草杆、泥块等),从大杂收集槽排出;

大麦等穿过筛孔进入第二层筛面筛理,筛出稍大于麦粒的中级杂质由中杂收集槽排出;

大麦继续穿过筛孔进入第三层面筛(精选筛面)清理,麦粒作为筛上物排出,经出口吸风道再次吸除轻质杂质后流出机外。

穿过第

三层筛孔的泥沙、杂草种子等小杂质,由小杂收集槽排出。

2.谷物原料的精选设备

★

(1)滚筒精选机

目的:

除杂粒,如草籽;

除去伤残粒,避免发霉而染菌。

主要构件:

是一个表面开有袋孔的旋转圆筒。

利用杂粒与大麦长度不同的特点进行分离。

长粒物料在进料压力和滚筒倾斜的影响下受体不平衡不能牢牢地嵌入袋孔,在到达A点前,从滚筒另一端移动落出;

而短粒物料则嵌入袋孔被带到较高位置高于A点后,受体不平衡而落入中央收集槽中,由螺旋输送机送出从而得到分离。

特点:

分离出来的杂粒中含大麦较少,袋孔利用系数低,产量也较低,工作面磨损后不能修复。

★

(2)碟片式精选机

碟片精选机结构

1-进料口2-碟片3-轴4-轴承5-绞龙6-大链轮7-小链轮8-链条9-隔板10-孔11-长粒物料出口12-淌板

特点:

工作面积大,转速高,产量大;

碟片损坏易更换。

主要构件及原理:

一组同轴安装的圆环形铸铁碟片,碟片的两侧工作面制成许多特殊形状的袋孔,当碟片在粒状物料中转动时,短粒物料就会被嵌入袋孔而被带到较高位置,由于孔底逐步向下倾斜,短粒物料受本身重力作用再从袋孔中倒出,落入收集槽中。

长粒物料因其长度较袋孔长,虽有可能进入袋孔,但因其重心仍在袋孔之外,当碟片还未带到一定高度,即从袋孔中滑落,因而达到长短粒物料

的分离目的。

3.谷物原料的筛选分级设备

生产中往往需要将粒度不同的物料分级,来进行不同的处理,这就需要筛选分级。

大麦的分级设备主要有两种类型:

平面分级筛和圆筒分级筛。

(1)振动筛

筛选和风选;

三级振动筛;

平面筛。

①平板分级筛

由三种不同规格筛孔的筛面组成。

特点:

分级效率高、占地面积小、能耗低;

但造价高、维护困难。

筛面的种类和结构

筛面是筛分机械的主要工作构件。

曲筛能避免堵孔;

金属筛编织方法有平纹和斜纹,如下图:

;

板筛金属薄板冲压而成,又称冲孔筛面,如下图:

。

振动筛生产能力计算公式:

G=Bq,kg/h【振动能力=筛面宽x单位筛宽流量,mxkg/(m•h)】

②转筒筛

物料从小孔端进入,由大孔端排出,从而分出三个级粒。

倾斜角3~5°

;

圆周速度0.7~1.0m/s

生产能力计算公式:

G=qπDLϕ,kg/h

【生产能力=单位筛面负荷量x筛面直径x筛筒长度X筛面有效系数。

】

设备简单,但筛面利用率小,仅为20%左右。

二、固体物料的粉碎设备

A、粉碎

大块固体物料破碎成小块物料,或小块物料进一步破碎成粉末状物料。

意义

•利于溶解和混合

•加快物料蒸煮、液化、糖化、发酵的反应速度

★机械粉碎的5种形式:

挤压、冲击、研磨、劈力和剪切。

对于坚硬、脆性的物料,挤压和冲击力效果好;

韧性的剪切力好;

方向性的劈力好。

粒径:

粗碎原料粒度40~1500mm,成品粒度5~50mm

中细碎原料粒度5~50mm,成品粒度0.1~5mm

微粉碎原料粒度5~10mm,成品粒度<100μm

超微粉碎原料粒度0.5~5mm,成品粒度<10~25μm

粉碎比(粉碎度),粉碎前、后物料的直径比。

总粉碎比是经过几道粉碎步骤后的总结果。

粗碎为2~6,中、细碎为5~50,磨碎为50以上。

原料粉碎对粉碎机的基本要求

•粉碎后的颗粒均匀

•已被粉碎的物料能立即从轧压部位排出

•操作自动化

•易磨损部件容易更换

•产生粉尘少

•发生故障时能自动停车

•单位产品消耗能量小

任何一种粉碎机,都是几种方法的结合,这样最有效。

B、固体物料粉碎设备

1.干式粉碎机

(1)锤式粉碎机

适用范围:

中等硬度物料的中、细碎,脆性物料(玉米\甘薯)。

构造简单、用途广泛、生产率高、易于控制产品粒度、无空转损伤等;

优点是粉碎比大、结构简单、能耗低、产能大;

缺点是工作部件易磨损,含水量大易堵塞,运动噪声大。

结构:

由进料斗、转子、销连在转子上的锤刀、筛网和排料口等组成。

喂入方式:

切向喂入式,轴向喂入式和径向喂入式。

锤刀:

高碳钢和锰钢,可两头调换使用。

可拆换,可摆动避开硬物。

★工作原理:

物料从上方料斗加入,在悬空状态下就被锤的冲击力所破碎;

然后物料被抛至冲击板上,再次被击碎;

此外物料在机内还受到挤压和研磨的作用。

(三种作用力)。

两个关键部件:

锤刀和筛网

△锤式粉碎机生产能力计算公式

单孔排出体积=孔面积x产品粒度x排料系数(0.7),即:

(圆孔)或

(方孔);

每小时排出体积=孔总面积x单位时间锤刀扫过次数,即:

(注:

转子上有K排锤刀,每转一圈,扫过K次;

有Z个孔;

n取r/min)

※动力消耗计算公式

耗功=A×

刀径方×

转轴长×

转分速×

系数,即N=AD2Ln,KW

(2)辊式粉碎机

适用范围:

粘性和潮湿物料-麦芽、大米。

主要工作构为两个相对旋转的平行装置的圆柱形辊筒(有的表面光滑,有的表面有齿、有的表面有凸棱或凹槽),装在两辊之间的物料通过辊筒对其的摩擦作用而被拖入两辊的间隙中被粉碎。

作用力:

挤压、剪切和研磨(等速转动,有转速差)。

要得到粒度较细的成品:

提高转速、具有一定转速差(15%~20%)。

多辊粉碎

特点:

多辊、振动筛

振动筛的作用:

避免过粉碎

辊式生产能力:

与辊筒直径、长度、转速、间隙及物料容量和填充系数有关。

能耗:

略。

(3)圆盘粉碎机

两个带沟纹的圆盘组成,分单转盘和双转盘。

物料由料斗进入圆盘中心,由于离心力的作用,物料在两个圆盘缝隙中向外甩出,并受到圆盘的研磨和剪切作用而被粉碎,间隙可调。

若两圆盘同时反向旋转,则研磨剪切作用更强。

(4)球磨机

由转筒和硬质球体组成。

转筒内还可衬以锰钢纵列护板,并一高一低的构成波形内壁以增强球下落时的撞击力。

球体随筒旋转作圆周运动而升起,当球上升至一定高度时向心力过大(

)而做向心运运落下(等价于斜抛运动),对物料产生撞击(抛射)作用,同时靠近筒壁的物料也可为圆球所研磨,转速过快和过慢都没有撞击作用,粉碎效果差。

操作因素:

研磨体装填量、尺寸大小和转速(32/

)。

在粒度较大物料研磨时,研磨体的尺寸要大些,装填量少些,使冲力作用加强;

反之,研磨体尺寸小些,装填量多些,则有利于小粒物料的研磨。

2.湿式粉碎

将固体和水一起加入机中粉碎,包括粗粉碎和细粉碎。

湿法粉碎优点:

1)消除粉尘危害,降低原料消耗;

2)淀粉吸水膨胀,提高蒸煮效果;

3)粉碎后经预热,提高蒸气利用率;

4)机器的磨损减少。

湿式粉碎设备:

包括输料装置、加料器、粉碎机和加热器等。

湿式粉碎机组成:

(1)转子:

倒置的筒形结构

(2)定子:

双层筒形结构

(3)分离装置:

分离大颗粒及研磨介质

(4)研磨室:

被转子分为内外两个研磨室,进料在外磨室上方,出料在内磨室上方

高速旋转的转子,将能量传递给转子和定子销棒,销棒在传递给研磨介质,从而使研磨室具有很高的能量密度,对物料产生强烈的、相对平均的撞击力,实现研磨。

本章作业

1.原料预处理包括哪两个环节,为什么要进行这两个环节的预处理?

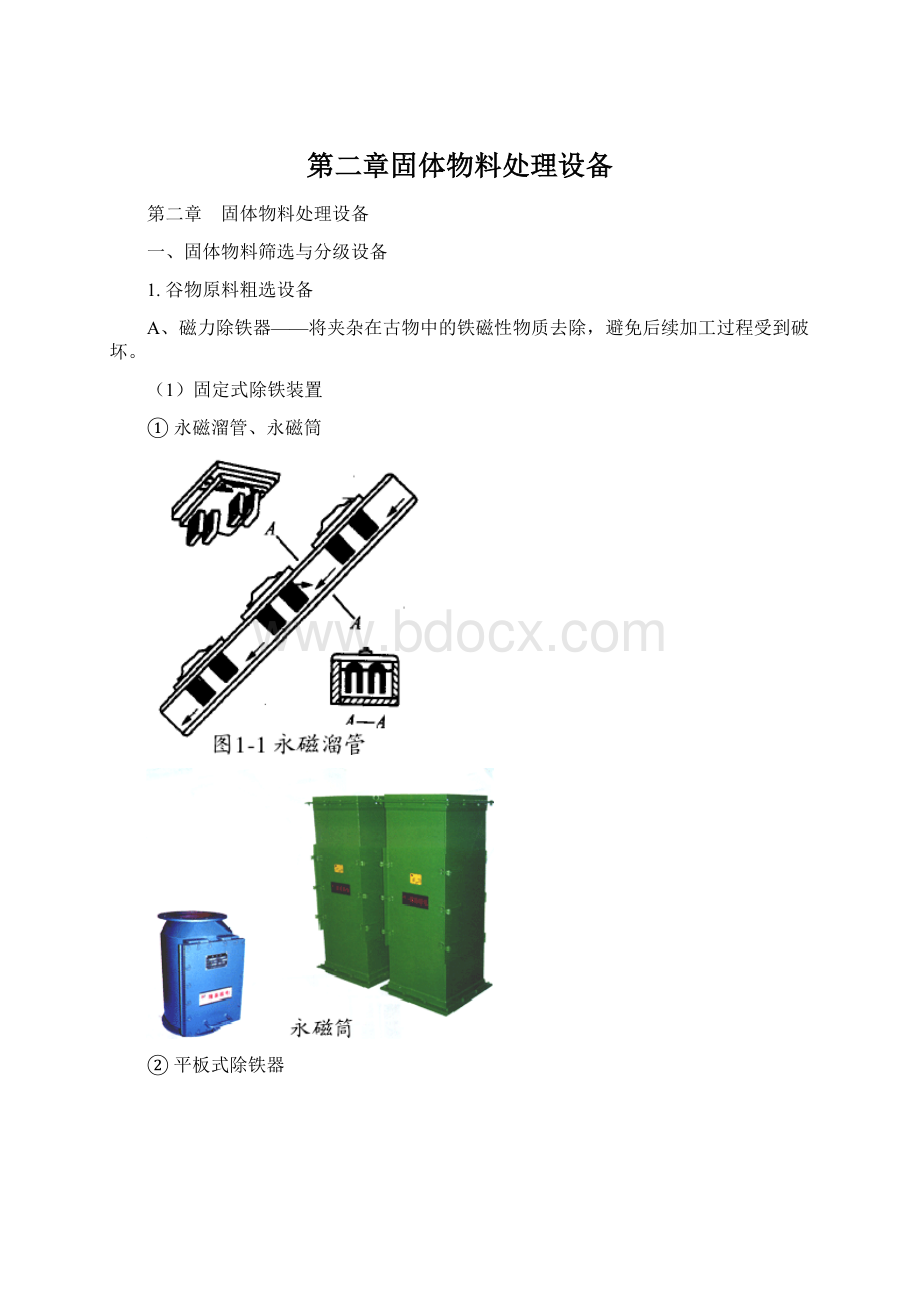

2.原料除铁装置分为哪两种,永磁滚筒的结构组成?

其滚筒和铁芯一般由什么材料构成?

3.原料除杂主要设备有哪些?

他们结构及工作原理如何?

4.原料分级设备包括哪些?

5.什么叫粉碎,原料粉碎是5种主要的作用力形式?

6.锤式粉碎机的结构和工作原理?

其适合于什么类型原料的粉碎,优缺点是什么?

欧阳成君内蒙古科技大学

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 第二 固体 物料 处理 设备

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

对中国城市家庭的教育投资行为的理论和实证研究.docx

对中国城市家庭的教育投资行为的理论和实证研究.docx