纤维的力学性质Word格式文档下载.docx

纤维的力学性质Word格式文档下载.docx

- 文档编号:20679544

- 上传时间:2023-01-25

- 格式:DOCX

- 页数:12

- 大小:302.07KB

纤维的力学性质Word格式文档下载.docx

《纤维的力学性质Word格式文档下载.docx》由会员分享,可在线阅读,更多相关《纤维的力学性质Word格式文档下载.docx(12页珍藏版)》请在冰豆网上搜索。

——是指每特(或每旦)纤维能承受的最大拉力,单位为N/tex,常用cN/dtex(或cN/d)。

(3)断裂应力σb:

为单位截面积上纤维能承受的最大拉力,标准单位为帕Pa(N/m2),常用兆帕MPa(N/mm2)表示。

(4)断裂长度Lb:

纤维重力等于其断裂强力时的纤维长度,单位为km。

三类相对强度的表达式分别为:

Pb单位为NPt单位为N/tex

(5)断裂伸长率

纤维拉伸至断裂时的伸长率(或应变),

表示纤维断裂时的伸长变形能力的大小

2.2初始模量

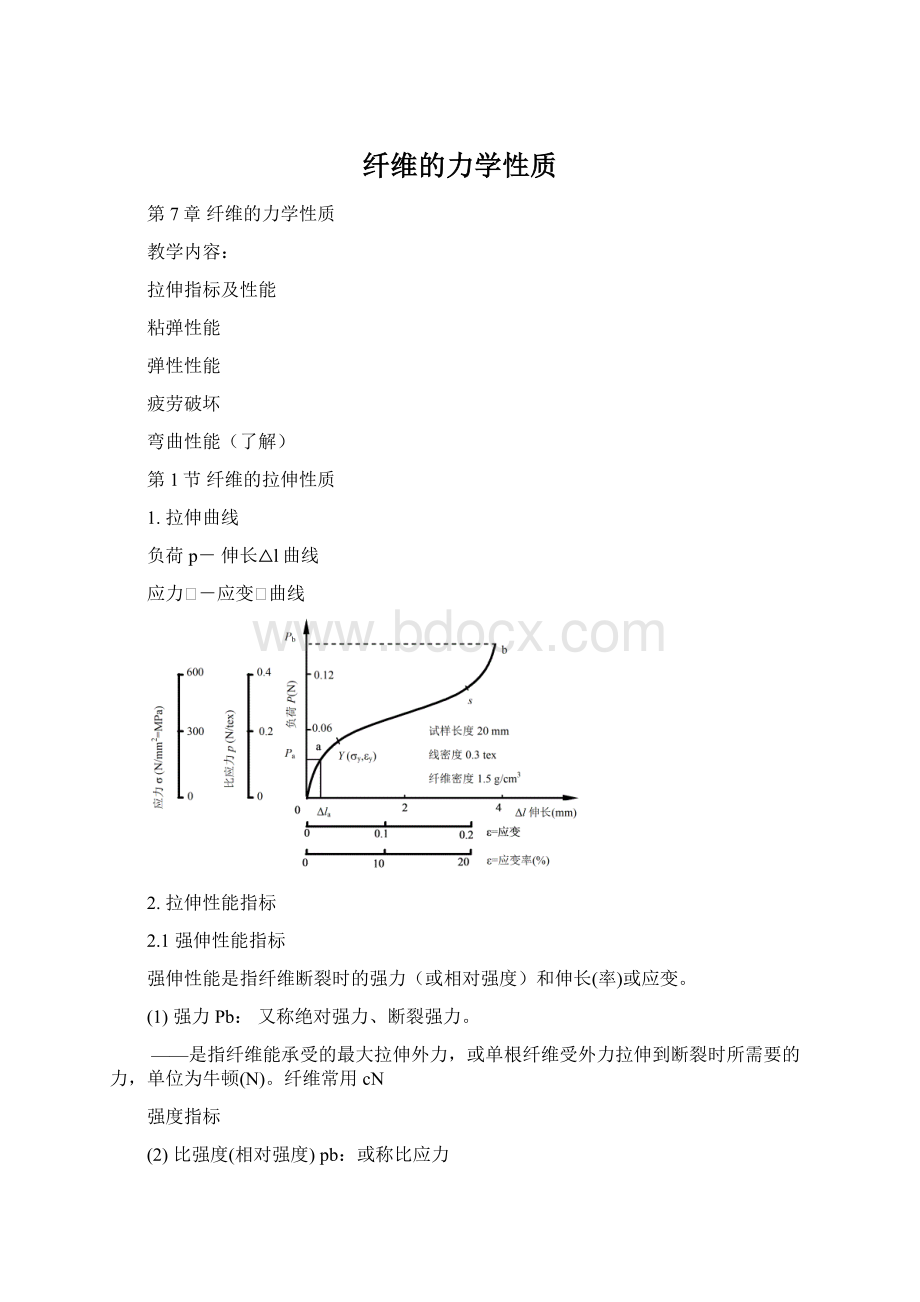

初始模量是指纤维拉伸曲线的起始部分直线段的应力与应变的比值,即s-e曲线在起始段的斜率。

初始模量的大小表示纤维在小负荷作用下变形的难易程度,即纤维的刚性。

小变形情况下(<

1%),晶区大分子基本不发生形变,只有非晶区分子链发生形变——主要取决于非晶区分子链的取向度。

影响材料的保形、弹性及刚度:

大,制品挺括;

小,柔软

2.3屈服应力与屈服伸长率

屈服点:

在纤维拉伸曲线上伸长变形随应力增大突然变大时的转折点。

对应屈服点处的应力或伸长率就是屈服应力和屈服伸长率

屈服点前后变形情况对比:

(1)之前:

主要是纤维大分子链本身的键长、键角的伸长和分子链间次价键的剪切——基本上是可恢复的急弹性变形。

(2)之后:

有一部分是大分子链段间相互滑移而产生的不可恢复的塑性变形。

屈服点高,即屈服应力和屈服伸长率高的纤维,不易产生塑性变形,拉伸弹性好,纤维制品的尺寸稳定性较好

强化区

屈服平台区后纤维拉伸曲线会再次上扬,通常称为强化区。

期间转变点为强化区

强化点的求法与屈服点一样

纤维不明显,往往是一段区域

强化区分子链段的调整完成,是纤维大分子主链的受力过程,故曲线上升加快。

2.4断裂功指标

(1)断裂功W

是指拉伸纤维至断裂时外力所作的功,是纤维材料抵抗外力破坏所具有的能量。

(2)断裂比功

含义一:

拉断单位体积纤维所需作的功,N/mm2

含义二:

重量断裂比功——是指拉断单位线密度与单位长度纤维材料所需做的功,N/tex。

断裂功(断裂比功)是强力和伸长的综合指标,它可以有效地评定纤维材料的坚牢度和耐用性能。

高的纤维,表示纤维在断裂时所需吸收的能量大,纤维的韧性好,耐疲劳性能好,能承受较大的冲击,纤维制品的耐磨性也较好

(3)功系数η

指纤维的断裂功与断裂强力和断裂伸长的乘积之比

不同纤维,断裂点相同,功系数大的纤维材料,断裂功也大

各种纤维的功系数在0.46~0.65之间,故可在断裂强力与断裂伸长测得后,根据功系数推知其断裂功的大小。

3.常见纤维拉伸曲线

3.1典型拉伸曲线分析

O’O

O'

→O:

表示拉伸初期未能伸直的纤维由卷曲逐渐伸直;

O→M:

(虎克区)大分子链键长和键角的变化,外力去除变形可回复,类似弹簧;

Q:

屈服点;

Q→S:

(屈服区)大分子间产生相对滑移,在新的位置上重建连接键。

变形显著且不易回复,模量相应也逐渐变小;

S→A:

(增强区)错位滑移的大分子基本伸直平行,互相靠拢,使大分子间的横向结合力有所增加,形成新的结合键,曲线斜率增大直至断裂。

A:

断裂点。

拉伸应力曲线反映纤维材料的力学性质

力学参量力学性质

初始模量(杨氏模量)刚性

屈服点弹性

断裂伸长延性

屈服应力(或断裂强度、抗拉强度)强度

断裂功韧性

弹性线下部的面积回弹性

3.2常见纺织纤维拉伸曲线

描述

术语

拉伸应力-应变的特征

对应纤维示例

模量

屈服应力

断裂应力

断裂伸长

柔而弱

低

中

棉型粘胶、羊毛

刚而脆

高

无

苎麻、棉

刚而强

蚕丝、高强低伸涤纶

柔而韧

锦纶

刚而韧

普通涤纶

强而脆

高性能纤维

拉伸曲线可分为三类:

(1)强力高,伸长率很小的拉伸曲线(棉、麻等纤维素纤维)——拉伸曲线近似直线,斜率较大(主要是纤维的取向度、结晶度、聚合度都较高的缘故);

苎麻:

断裂强度和初始模量大,断裂伸长率和断裂比功小——刚硬而带有脆性

(2)强力不高,伸长率很大的拉伸曲线(羊毛、醋酯纤维等)——表现为模量较小,屈服点低和强力不高;

普通粘胶:

断裂强度、初始模量和断裂比功较低,断裂伸长为中等——软而弱

羊毛:

断裂强度很低,断裂伸长大,断裂比功比棉、麻要大——韧性较好

(3)初始模量介于

(1)、

(2)类之间的拉伸曲线(涤纶、锦纶、蚕丝等纤维)。

涤纶:

断裂强度、断裂伸长、初始模量和断裂比功较大——硬挺而坚韧

锦纶:

断裂强度、断裂伸长和断裂比功较大,初始模量较低——软而强韧,断裂比功大——耐疲劳性和耐磨性优良

蚕丝:

断裂强度中等偏高,断裂伸长率较棉、麻高得多,断裂比功较高——天然纺织纤维中属强韧纤维

(4)产业用纤维(高强低伸型)——强而脆

4.纤维拉伸性能测量

4.1摆锤式强力仪——等速牵引式

(1)Y161型单纤维强力机

(2)Y162束纤维强力机

(3)Y371型缕纱强力机

(4)Y361型单纱强力机

——上下夹头同时以不同速度下降,力的施加也呈非线性

——拉伸变形无一定的规律

4.2秤杆式强力仪——等加负荷

卜氏(Pressley)强力仪,

Uster公司生产的Dynamat自动单纱强力仪

上夹头位移量是试样的伸长

4.3电子强力仪——等速伸长型

传感器——测力,下夹头位移量——伸长

5.拉伸断裂机理及影响因素

5.1纤维的拉伸破坏机理

(1)开始受力时,其变形主要是纤维大分子链本身的拉伸,即键长、键角的变形。

拉伸曲线接近直线,基本符合虎克定律。

(2)外力继续增加,无定形区中大分子链(原纤)克服分子链间次价键力而进一步伸展和取向→一部分大分子链伸直,紧张的可能被拉断,或从结晶部分中抽拔出来→次价键的断裂使非结晶区中的大分子逐渐产生错位滑移,纤维变形比较显著,模量相应逐渐减小,纤维进入屈服区。

(3)当错位滑移的纤维大分子链(原纤)基本伸直平行时,取向度提高,大分子间距就靠近,分子链间可能形成新的次价键。

继续拉伸纤维,产生的变形主要又是分子链的键长、键角的改变和次价键的破坏,进入强化区,表现为纤维模量再次提高,直至达到纤维大分子主链和大多次价键的断裂,致使纤维解体。

大分子链受力示意图

纤维断口图

5.2影响纺织纤维拉伸性质的因素

纤维断裂决定于大分子的相对滑移和分子链断裂

5.2.1纤维的内部结构

(1)聚合度——影响滑移

纤维强度随纤维大分子聚合度的增大而增加,但当聚合度增加到一定值后,再增加时,纤维强度增加缓慢

聚合度足够大,分子链间滑动阻力已大大超过分子链的断裂强力

(2)取向度——有效分力

决定有效承载的分子链数目

取向度增大,纤维断裂强度增加,断裂伸长率降低。

化学纤维的取向度与拉伸倍数有关

(3)结晶情况——强度

纤维的结晶度愈高,纤维中分子排列愈规整,缝隙孔洞较小,分子间结合力愈强,纤维的断裂强度、屈服应力和初始模量表现得较高。

5.2.2试验条件的影响

(1)温度和相对湿度——结合力

温度高,大分子热运动能高,大分子柔曲性提高,分子间结合力削弱——断裂强度下降,断裂伸长率增大,初始模量降低

空气相对湿度大,纤维回潮率越大,大分子之间结合力越弱,分子链间越松散,易滑移

棉、麻——改善断裂不同时性

5.2.3试样长度

弱环定律:

纤维断裂总是发生在纤维的最弱处,试样长度长时,最弱的弱环被测到的机会就多,则平均强力偏低。

试样越长,弱环出现的概率越大,测得的断裂强度越低

5.2.4试样根数

由束纤维试验所得的平均单纤维强力比单纤维试验时的平均强力为低。

纤维的断裂伸长率不均匀,伸直状态也不相同

纤维断裂具有不同时性——束纤维强力总是小于各根单纤维强力之和

5.2.5拉伸速度

纤维变形具有时间依赖性

拉伸速度对纤维断裂强力与伸长率的影响较大

试样

v(%/秒)

pb(N/tex)

b(%)

E0(N/tex)

高强锦纶

1/60

5000

0.55

0.67

16.7

14.7

3

5

强力粘胶

2000

0.56

0.80

5.4

5.2

14

22

玻璃纤维

1000

0.42

0.54

1.8

28

5.2.6拉伸试验机类型

纤维的各变形阶段拉伸速度是不同的

等速伸长型、等速牵引型、等加负荷型的牵伸机所测得得纤维拉伸性能没有可比性

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 纤维 力学 性质

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

对中国城市家庭的教育投资行为的理论和实证研究.docx

对中国城市家庭的教育投资行为的理论和实证研究.docx