动力磨煤机检修规程Word文档格式.docx

动力磨煤机检修规程Word文档格式.docx

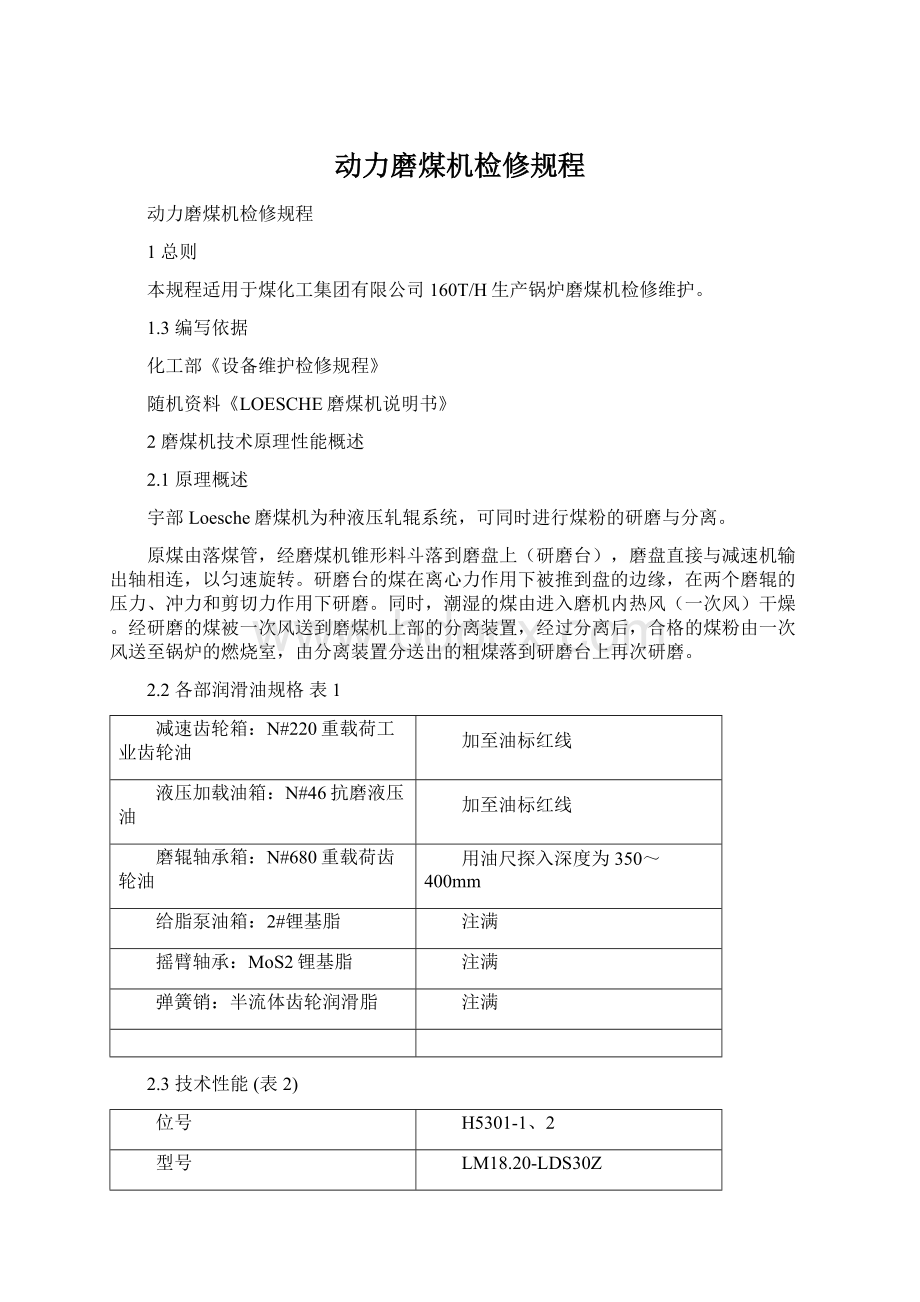

- 文档编号:20561324

- 上传时间:2023-01-24

- 格式:DOCX

- 页数:12

- 大小:22.30KB

动力磨煤机检修规程Word文档格式.docx

《动力磨煤机检修规程Word文档格式.docx》由会员分享,可在线阅读,更多相关《动力磨煤机检修规程Word文档格式.docx(12页珍藏版)》请在冰豆网上搜索。

细度

200目75%以上

齿轮减速机

型号:

LMU-067D电机功率:

250KW

转速:

980RPM输出轴转速:

42.85RPM

制造厂

日本宇部公司

3检修周期与内容(表3)

检修类别

小修

中修

大修

检修周期(月)

6

12

72

3.1检修周期一般应符合表3要求。

3.2根据运行情况经主管领导批准,可适当调整检修周期。

3.3检修内容

3.3.1小修

3.3.1.1检修测量磨辊油位、油质(N#680重载荷齿轮油)。

3.3.1.2检查测量磨盘衬板、磨辊磨损量及表面情况。

3.3.1.3检查、检修筒体内衬磨损。

3.3.1.4密封风管道清理。

3.3.1.5检查氮气瓶压力并根据检查情况补充。

氮气瓶压力为液压张紧压力的80%,即张紧力为50kgf/cm2,则氮气瓶压力应为35~40kgf/cm2,不得低于30kgf/cm2。

3.3.1.6高低压油泵、液压加载系统,油管线、滤网检查清理、消漏。

3.3.1.7减速机联轴器检查、检修。

3.3.1.8摇臂填料检查、必要时更换。

3.3.1.9润滑脂(2#锂基脂)管路检查、疏通。

3.3.2中修

3.3.2.1包括小修内容。

3.3.2.2清洗磨辊轴承,更换润滑油。

3.3.2.3检查、紧固各紧固螺栓。

3.3.2.4检查、更换档煤圈。

3.3.2.5废料刮板检查。

3.3.2.6检查、更换磨盘衬板、磨辊套。

3.3.2.7磨辊轴轴承检查、测量,必要时更换。

3.3.2.8磨辊轴机封检查、更换易损件。

3.3.2.9摇臂轴承检查、清洗,必要时更换。

3.3.2.10检查、检修分离器。

3.3.2.11润滑油系统大修。

3.3.2.12液压系统大修。

3.3.2.13密封风系统大修。

3.3.2.14打开手孔,检查减速机齿轮。

3.3.3大修

3.3.3.1包括中修内容。

3.3.3.2减速机拆开顶盖,对减速机内部各齿轮、轴承、骨架油封、轴等其它零部件进行检测,并祝情况修理或更换。

3.4常见故障及处理方法(表4)

序号

故障现象

故障原因

处理方法

1

低压润滑给油

压力低于0.15Mpa

1.油温过高

2.出口过滤器堵

3.油泵齿轮间隙大或损坏4.油品不对或油品变质

5.油泵内调压力阀松动

调整油温

切换过滤器并清洗

检修油泵更换部件

化验检查,决定是否更换

调整压力阀

2

低压润滑给油压力大于0.7MPa(油泵内部压力阀动作)

1.油温过低

2.油润滑管线堵塞

3.齿轮面喷油孔堵塞

调解油温

清洗油管线

清洗喷油孔

3

高压润滑给油压力小于1Mpa

2.油泵齿轮间隙大或损坏

3.漏油

4.油泵内调压阀松动

5.油泵转动方向反向

6.减速机止推轴承损坏

检修油泵

消除漏点

重新调整电机接线

检修减速机更换止推轴承

4

高压润滑给油压力大于10MPa(油路减压阀动作调整后)

2.油管线堵塞

3.减速机止推轴承损坏

清洗管线

5

高压油泵入口压力小于0.05MPa(油路减压阀调整动作低压润滑系统正常)

1.油路减压阀坏

2.过滤器堵塞

检查修理

切换清洗

输入轴温度小于65℃

1.输入轴轴承损坏

2.给油温度过高

检查轴承或调整油温

7

油过滤器压差大于1.5kg/m2

1.油网堵塞

2.油品变质或油品品种不对

切换清洗并分析杂物是何物化验检查,决定更换

8

润滑油温小于20~38℃或大于45℃

1.冷却水流量过大或过小

2.油冷器结垢

减小或增大水量

检修冷却器

9

润滑油温小于20℃

1.冷却水量过大

2.加热器不工作

减小水量

检查加热器,并修复投用

10

液压油系统无油

压力指示

1.油泵旋转方向不对

2.油泵入口滤网堵塞

3.油箱油位低

4.油泵入口管线三通阀处于半开状态

5.油品变质、粘度浓、油温低

检查电机接线调整方向

清洗、检查

将规定油加到工作油面

将三通阀完全打开

化验油质,加热油温

11

液压油油压低于

20kg/m2

1.油泵磨损

2.溢流阀设定压力过低

3.油压缸油封损坏漏油

4.油压力表指示有误

检查、修理油泵

重新调整、检查

检查、检修油压缸更换油封

磨煤机启动不起来

1.杂物清除装置中间插板位置不到限位器联锁

2.出口灰管插板没全打开,限位器联锁。

3.润滑油系统油压不正常

重新检查插板清扫插板下杂物

重新全部打开

重新调整润滑油系统

13

磨煤机体振动大

1.磨辊与磨盘间隙过小

2.内部有硬杂物

3.磨辊或磨盘破碎或者松动

4.铠装环脱落

调整磨辊与磨盘之间间隙

停车打开人孔门清理

停车检查,更换磨辊或磨盘

停车打开人孔门更换

14

磨辊轴温度大于

120℃

1.轴承损坏

2.机械密封损坏,密封气不足煤粉进入磨辊

3.磨辊轴润滑油变质或油品不对

4.热偶损坏误指示

停车检查,磨辊更换轴承

停车检查,反辊清洗

化验油品或更换润滑油

检查热偶元件或更换

15

迷宫式密封差压指示超标或不指示

1.差压气管堵塞

2.密封处密封间隙超大或损坏

清除管线堵塞物调整间隙或更换损坏元件

16

麻煤机出力不足

1.输入煤水份大,把煤碾成煤饼

2.阻塞环上的调整板磨损,煤层太薄

3.煤粉管沉积堵塞

清理

更换调整板

4检查与质量标准

4.1主机体检修。

4.1.1主要拆卸程序。

4.1.1.1拆掉一切影响检修的管线和栏杆。

4.1.1.2拆掉机壳两侧盖板。

4.1.1.3安装反转磨辊的油压缸。

4.1.1.4拆掉磨辊臂与油动缸拉杆连接销。

4.1.1.5利用液压油动缸,把磨辊反转出来。

4.1.1.6拆下磨辊套,拆掉磨辊轴主轴夹紧套,吊出磨辊。

4.1.1.7拆下机械密封,拆下磨辊顶部压盖,拆下磨辊主轴。

4.1.1.8拆下磨盘衬板压紧环,卸下磨盘衬板。

4.1.1.9卸下铠装环。

4.1.1.10卸下摇臂轴轴承压盖,吊下摇臂。

4.1.1.11组装程序与拆卸程序相反。

4.1.1.12中修、大修、开车期间在投煤8h后,应停机,热紧螺栓。

4.1.2质量标准

4.1.2.1磨盘部分:

a.新磨盘衬板外观无裂纹、变形、气孔、夹渣等缺陷,既符合图纸要求,衬板底面平行度≤0.1mm/m,硬度≥HRC60。

b.磨盘衬板最大磨损量为35mm,超过此值应更换衬板。

c.衬板之间间隙板应均匀布置(如果用两块板,对角线布置。

如果用三块

板,以120°

角布置)

d.档煤圈底面应平整,内侧磨损严重时,档煤圈底座与废料顶面孔间隙应均匀,要求二者间隙为5mm。

组装档煤圈后高度应为(40+12×

2+9×

2+6×

=88mm)。

e.磨盘底部迷宫式密封环应表面平整,环槽整齐,无偏磨等缺陷。

内外环

圆周间隙应均匀,要求0.75~1.35,水平间隙应均匀,要求0.2~0.6mm。

f.磨盘顶部气箱内密封板应平整,无变形,板与磨盘间隙均匀,要求为1.0

~1.5mm。

j.磨盘的废料刮板,应固定可靠,无磨损,刮板与底座水平方向间隙10±

2mm,其中一侧刮板与底座环向间隙10±

2mm。

磨盘装配图见附图1。

4.1.2.2磨辊部分

a.新磨辊套应无脱皮、夹渣、气孔裂纹等缺陷。

尺寸符合图纸要求,磨辊套与磨辊锥面接触面≥70%,套与锥面间隙≤0.1mm,磨辊套外径圆度≤4mm。

b.磨辊套硬度≥HRC60。

c.磨辊套最大磨损为53mm,超过此尺寸应予更换。

d.主轴与夹紧套要接触均匀,夹紧套紧固螺栓必须紧力均匀。

e.机械密封环表面应光滑,无毛刺、无沟槽,表面粗糙度为0.8μm,静环表面应光滑,无毛刺、无磨损,粗糙度为1.6μm。

弹簧紧力应均匀,无扭曲、压扁等缺陷。

弹簧固定环导座内孔表面应光滑,粗糙度为1.6μm,安装就位准确,

防转销固定牢靠,工作压缩量10mm。

f.磨辊主轴油孔必须畅通,无堵塞。

油品、油质、油量符合要求。

g.磨辊头部压盖的O形圈,应无扭曲、压扁、裂纹等缺陷,压盖组装必须

均匀。

h.磨辊密封环(动环)与摇臂座密封环(静)之间间隙应均匀,要求为1

±

0.1mm。

i.磨辊套的固定压盖要均匀,紧固螺栓用力均匀。

j.磨辊主轴轴承表面和滑道应无脱皮剥落、划伤、斑痕、裂纹和变形缺

陷。

保持架位置正常,无卡涩。

轴承径向游隙:

工作间隙0.1~0.25mm,极

限值0.35mm。

磨辊装配图见附图2。

4.1.2.3摇臂部分

a.摇臂主体进行外观检查,应无裂纹、沟槽等缺陷,磨损严重部位采用堆

焊形式修补。

堆焊前应制订严格的焊接工艺方案,不得存在焊接应力和裂

纹。

轴颈表面应光滑,表面粗糙度为0.8μm。

b.摇臂密封风通道应畅通,母体底部护板应完好无磨损。

c.摇臂与机壳外盖板之间密封间隙用密封板均匀调整来保证,要求1.0mm。

d.摇臂转轴轴承表面和滑道应无脱皮,剥落、划伤、班痕裂纹和变形等缺陷。

轴承径向的游隙,工作游隙,工作间隙0.1~0.2mm,极限值0.3mm。

e.臂的轴承与油动缸拉杆之间连接销,应有0.02~0.03mm间隙。

销子表面应无磨损、划痕、沟槽等缺陷,表面粗糙度0.8μm,销子外圆的不圆度≤0.02mm。

f.摇臂上各润滑脂加注孔,必须畅通,接头固定牢靠,无漏油。

g.臂的调整杆螺母、丝杆应完好,转动灵活,无卡涩。

h.摇臂轴封盘根无泄漏,压盖螺栓或顶丝牢固、可靠。

i.旋臂外观应水平。

4.1.2.4分离器

a.分离器的分离板磨损超过1/3时应更换。

b.各分离板的角度必须一致。

c.分离板固定牢靠,无松动。

4.1.2.5油动缸

a.拆卸V型密封垫和活塞V形密封时应按顺序拆,并打记号,不得装反。

密封应无老化、变形、裂纹、磨损等缺陷。

b.活塞杆表面应光滑,无划痕,沟槽、脱皮等缺陷,杆的直线度≤0.

02mm/m,杆的圆度≤0.02mm。

表面粗糙度为0.8。

杆表面应有0.02m硬质镀铬层。

c.油动缸组装后应排除内部空气。

4.1.2.6废料箱

a.内插板应光滑平整,无变形,与密封框接触均匀,无间隙;

气动缸拉杆

升降自如,无卡涩。

密封填料完好,不漏气。

b.外密封门应无变形,密封面应完好,无缺陷,箱体密封填料应完好,有

弹性。

c.仪表限位器完好,联锁灵敏好用。

4.1.2.7机体

a.机体内部防磨板(16Mn,δ=10mm)应完好,磨损严重(δ≤5mm)时,应更换。

b.铠装环应固定牢靠,磨损严重时应更换。

全安装环组装后总间隙≤

10mm。

4.1.2.8密封气系统

a.密封气管道应畅通,无杂物。

b.密封风机检修按照风机检修要求。

4.1.2.9给脂系统

a.给脂管线必须畅通,各分配器要动作灵活,无损坏。

b.给脂泵压力表应完好、准确。

给脂压力10MPa。

4.1.2.10润滑油系统、液压油系统

a.油管线必须畅通、无漏点。

管线外表面无腐蚀,光滑。

b.油泵检修符合要求,出力稳定、无泄漏、无震动。

c.油滤器前后压差低于1.5kgf/cm2,高于该值,应清洗滤网。

d.油冷器无泄漏、无堵塞。

e.高、低压油泵油封及时更换。

4.2减速机检修

4.2.1主要拆卸程序。

4.2.1.1排净减速机内润滑油。

4.2.1.2拆除气箱底部迷宫式密封环(动、静环)。

4.2.1.3拆除磨盘吊环密封板,拆除磨盘耐磨板后拆掉磨盘固定螺栓。

4.2.1.4拧上吊盘专用吊环螺栓。

4.2.1.5拆除减速机与电机联轴节。

4.2.1.6把磨盘吊出一定高度,用地锚把减速机拖出。

4.2.1.7在减速机原位置支撑专用支架,落下磨盘。

4.2.1.8拆掉输入轴轴承压盖,抽出输入轴组件。

4.2.1.9拆下轴封填料盖,松掉轴承螺母,把轴抽出卸下定距套,取下轴承。

4.2.1.10拆下主轴与转盘间压盖,取下转盘。

4.2.1.11拆下伞齿轮轴顶轴承压盖。

4.2.1.12拆下减速机上半机壳。

4.2.1.13拆下伞齿轮轴,卸下轴承。

4.2.1.14吊出主轴,卸下轴承。

4.2.2质量标准

a.输入轴轴窜量应为0.25~0.30mm。

b.机壳与机体的剖分面应平整光滑,装配严密。

用0.5mm的塞尺插入深度

不得大于剖面深度1/3,上盖与箱体不得不裂纹。

c.斜齿轮不得有毛刺、裂纹、断裂等缺陷。

齿轮啮合处的工作面即齿高与

齿宽上的剥蚀现象≤20%。

齿轮接触面积≥80%,齿轮啮合的侧间隙为0.34mm,齿轮的径向跳动≤0.30mm。

d.伞齿轮不得有毛刺、裂纹、断裂等缺陷。

齿轮的啮合处工作面即齿高与

齿宽上的剥蚀面≤20%,齿轮接触面积≥50%,齿轮节圆处点厚的磨损值≤0.24mm。

e.轴颈不应有毛刺、裂纹、断裂等缺陷。

轴颈表面粗糙度为0.8μm,轴的表面不应有严重磨损及裂纹。

f.轴承内外圈、滚动滑道、滚动体,保持架不应有麻点、腐蚀及裂纹。

轴

承转动平稳,无卡涩。

轴承装入轴颈后,其内圈端面必须紧贴轴肩或定位环,用0.05mm的塞尺检查不得通过。

轴与轴承配合为H7/h6,轴承外圈与壳体孔配合为H7/h6,伞形齿轮主轴轴承轴向游隙0.35~0.45mm,斜齿轮主轴轴承轴向游隙0.60~0.70mm。

g.止推轴瓦应无划痕、沟槽、裂纹等缺陷。

止推瓦与轴止推面接触70%。

h.电加热器完好,加热正常。

i.联轴器找正:

径向圆跳动≤0.05mm端面圆跳动0.05mm,联轴节间距

为53±

0.5mm。

5.试车与验收

5.1试车

5.1.1试车准备

a.机组按检修任务书内容已全部检修完毕,质量符合要求,检修记录齐

全,检修场地及设备整洁。

b.检查电器,仪表系统灵敏好用。

c.机组盘车无卡涩及异常的响声。

d.确认机壳内无杂物,各部位油位正常,油质合格。

e.确认所有分离器叶片角度一致,并固定牢靠。

5.1.2试车

a.启动油泵,检查油压、油温正常。

b.启动一次风机、密封风机,检查油压、密封风差压等符合要求。

c.联动试车,确认启动联锁,停车联锁正常。

d.暖磨温度达85℃后左右,带负荷试车。

e.检查油压、油温、密封风差压,各部位温度、振动符合要求。

f.各处无跑、冒、漏现象,无杂音及其它异常现象。

5.2验收

a.确认检修内容全部结束,质量符合要求。

b.设备达到完好标准。

c.检修、试运记录齐全、准确。

d.运转24h后验收合格,方可办理验收手续。

附加说明:

本规程由邓维璋编写,李武科审核。

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 动力 磨煤机 检修 规程

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

如何打造酒店企业文化2刘田江doc.docx

如何打造酒店企业文化2刘田江doc.docx

![ISO-8501[1].1-2007-涂装表面清洁度的目视评定-(中文译本).doc](/Images/s.gif)