纺织工业科技进步发展纲要Word格式.docx

纺织工业科技进步发展纲要Word格式.docx

- 文档编号:20379672

- 上传时间:2023-01-22

- 格式:DOCX

- 页数:25

- 大小:40.70KB

纺织工业科技进步发展纲要Word格式.docx

《纺织工业科技进步发展纲要Word格式.docx》由会员分享,可在线阅读,更多相关《纺织工业科技进步发展纲要Word格式.docx(25页珍藏版)》请在冰豆网上搜索。

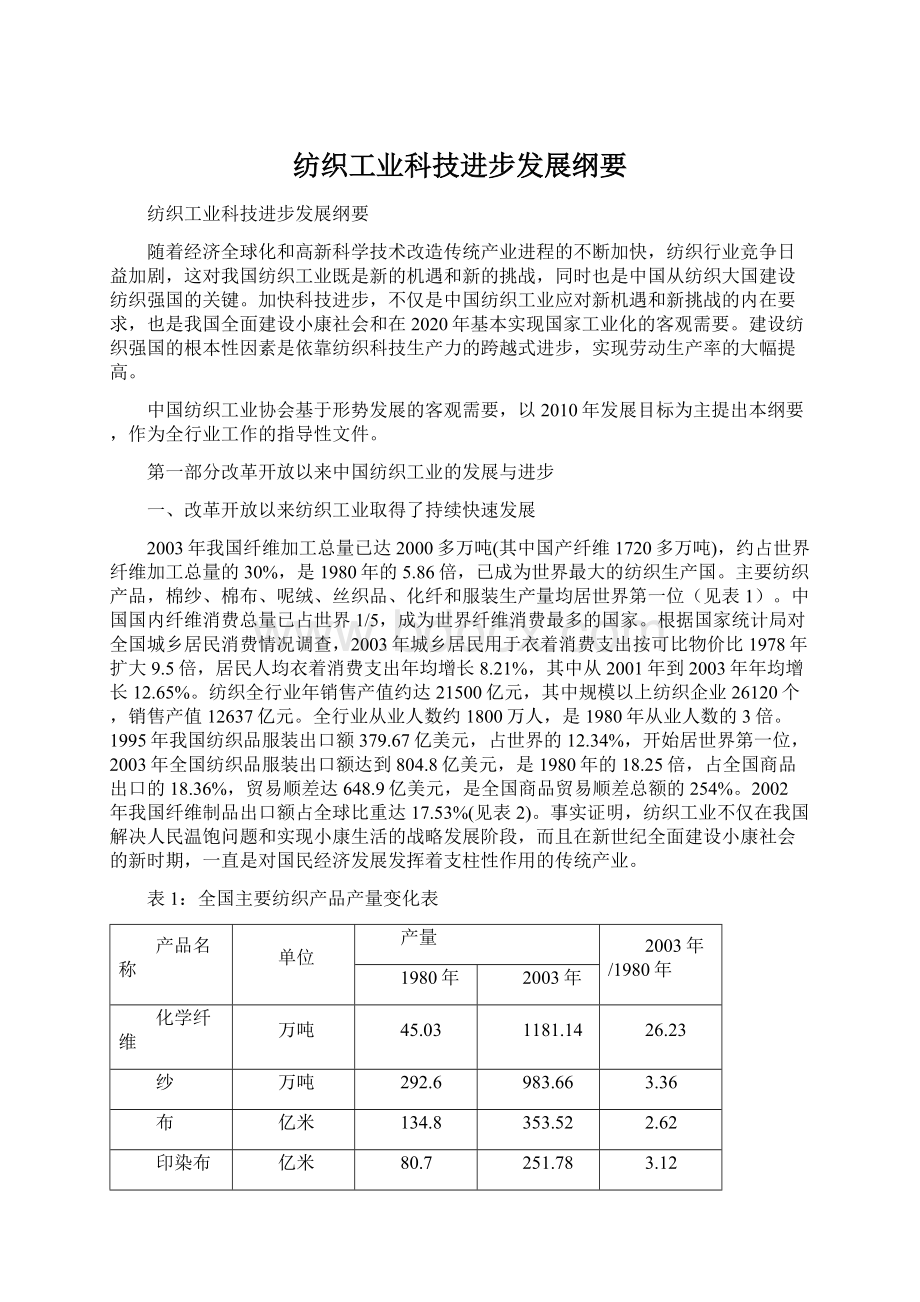

3.12

绒线(毛线)

5.73

65.75

11.47

呢绒

1.01

4.43

4.39

苎麻布及亚麻布

0.41

3.68

8.98

丝

3.54

11.10

3.14

丝织品

7.59

63.31

8.34

梭织服装

亿件

9.4

136.73

14.55

针织服装

约35

225.00

6.43

产业用纺织品

53(1988年)

261.79

4.94

表2:

我国纺织品服装出口创汇增长情况单位:

亿美元

年份

1980

2003

年均增长率(%)

纺织品服装

44.09

804.84

13.46

其中:

纺织品

27.56

285.68

10.70

服装

16.53

519.16

16.17

纺织品服装贸易顺差

35.53

648.98

世界纺织品服装出口总额

955

3530(2002年)

6.12

二、采用国际国内先进技术,大规模的技术改造,使我国纺织劳动生产率大幅提高

改革开放极大地解放和发展了纺织工业的生产力。

在纺织工业固定资产投资大幅增长的历程中充分展现着不同时代的技术特征,特别是从1982年开始,用于技术改造的投入首次超过基本建设的投入,并且每年保持在固定资产投资总额的三分之二左右,使纺织工业技术进步不断加快。

纺织行业基本建设投资从1980年的25.45亿元增长到2003年的288.89亿元,增长10倍;

更新改造投资从1980年的13.07亿元增长到2003年的421.97亿元,增长32倍。

大量引进国际先进技术和装备对缩小我国与世界先进水平差距发挥了重要作用。

从1994-2003年十年间引进先进装备达248亿美元,其中2003年进口装备达46亿美元,约占当年关键设备投资额的50%。

纺织行业大量吸收海外资本,不仅带来了先进技术、装备和产品,而且传播了先进的管理经验和国际化经营方式。

到2003年外商资本和港澳台资本占我国纺织行业规模以上企业实际资本比重已达33.61%,海外投资企业的出口额已占全行业的34.5%。

我国在"

十五"

期间对纺织工业大规模结构调整的方针使纺织工业在1998-2000年三年中间淘汰了近1000万锭的落后棉纺设备,同时鼓励企业技术更新,使90年代以来新技术占全行业比重达到1/3。

科技进步和教育的发展,使纺织工业的劳动生产率从1980年的4841元/人上升到2003年的38226元/人。

三、我国纺织科学技术总体水平实现历史性进步

1、纤维材料技术的进步,推动了纺织原料结构的重大改变

对世界合成纤维技术的广泛应用和自主开发研究,使我国的化纤产量由1980年的45万吨提高到2003年的1181万吨,占世界产量1/3,一跃成为世界上第一化纤生产大国。

1998年以后,国内产学研攻关聚酯技术装备产业化成功,以及长短丝技术装备开发成功,使大规模聚酯项目建设投资下降75%左右,建设周期缩短一半左右,合成纤维技术进步使我国化纤在纤维原料中比重由七十年代末的15%左右上升到目前的65%。

(见表3)

表3:

化纤工艺技术发展对比表

工艺

产能指标

单线生产能力

20年前

现在

聚合

连续缩聚(t/d)

100

600

长丝

卷绕速度(m/min)

3000

7000

短丝

生产线(t/a)

7500

40000

加弹

变形(m/min)

1500

化纤产品差异化、功能性和应用领域的开发能力的提高以及广泛国际合作,使差别化纤维的比重已达到25%左右。

运用高分子技术在细旦和超细纤维、异型纤维、卫生防护和航天等产业用高功能高性能纤维方面,取得了重大进步。

开发了大豆蛋白纤维、竹纤维,为服装面料提供了上佳原料,开辟了新的资源领域。

此外还研制了蛹蛋白粘胶长丝、PBT纤维、分形涤纶纤维等新纤维,为纺织产品提供了新的优质原料。

2、加工技术的进步使纺织产品开发、质量上了一个大台阶

纺纱工序连续化、自动化、高速化,特别是对国产清梳联、精梳、新型纺纱、自动络筒、无梭织布等新技术的科技攻关和大范围的推广应用,使产品的纱支、品质、品种有了质的飞跃,精梳纱、无接头纱、无梭布的比重大大提高,适应了国内外市场"

三无一精"

(无卷、无接头、无梭、精梳)的发展趋势(见表4)。

表4:

无卷化率、精梳纱、无接头纱、无梭布比重及细纱纱支的变化

无卷化率(%)

无清梳联

36.8

精梳纱比重(%)

8.6

23.8

无结纱比重(%)

2.25

50

无梭布比重(%)

3.5

45

纱支变化

棉纺

25S

32s

毛精纺

52N

70N

围绕提高出口服装面料自给率,开展了从原料到纺、织、染整的工艺技术创新和产品设计创新。

采用混纺、交织、复合工艺开发了高支、高密、轻薄面料,开发并推广了高效短流程前处理工艺、冷轧堆染色、湿短蒸染色工艺,自主研发了计算机测配色、数码印花及自动制网等新技术。

后整理也从单一整理发展成为多种功能性整理,使产品的外观和内在质量发生了巨大变化,涌现了一批棉、毛、麻、丝及化纤混纺的优秀国产面料和加工企业。

针织行业普遍采用先进高效的大圆机、电脑经编机,染色后整理普遍采用松式前处理、漂白和染色工艺,布面质量大为改善,开发了各种功能性针织内衣,使针织服装更加舒适、时尚,提高了针织产品的附加值和竞争力。

服装出口一般贸易比重从1996年35.7%提高到当前65.93%。

服装行业大量采用CAD/CAM等技术和先进的流水生产线,先进企业采用CIMS技术,人体三维测量,服装款式采用计算机辅助设计、色彩搭配、自动样板放缩、直观样板修正、自动挑料、自动裁剪等,还引入了品种快速反应系统,进一步提高了市场竞争力,形成了一批知名服装品牌。

家纺行业采用无梭织机及电脑提花装置等新技术、新装备,大量开发高支、高密、宽幅和大提花产品以及各种保健和功能性产品,提高了设计水平,使产品实现了升级换代,增强了对现代家居时尚的适应性,拓宽了家纺产品的消费领域。

产业用纺织品不断增加高技术含量,广泛应用于土工、建筑、交通运输、医疗卫生、农业渔业、航天航空及轻工等产业部门。

其中非织造布加工工艺技术发展较快,采用纺粘、水刺、熔喷、浆粕气流成网以及针刺、热粘合、化学粘合、湿法等各种工艺,年产量超过83万吨,仅次于北美和欧洲地区,居世界第三位。

产业用纺织品总产量从1988年的53万吨发展到2003年的261.79万吨,增长了3.94倍,有力地拉动了我国纺织工业的发展。

3、纺织机械机电一体化水平有了很大提高

用电子信息技术改造与提升纺、织、染整和服装加工设备水平是纺织机械机电一体化的核心内容。

目前我国已能批量生产较高水平的机电一体化纺机产品,初步形成自主创新的开发能力,具有代表性的产品有:

----化纤机械设备自主开发产品,国内市场占有率达到50%。

涤纶POY、FDY高速纺丝生产线已达到二十世纪九十年代末的国际水平。

----棉纺清梳联成套设备达到20世纪九十年代中末期国际先进水平,已形成300套/年生产能力。

国内市场占有率达70%,并累计出口30多套。

----中档实用型无梭织机的机电一体化水平有了提高,国产中高档无梭织机在国内市场占有率达10%左右。

----"

九五"

期间开发的棉、涤棉和合纤仿真织物新型染整设备,达到二十世纪九十年代国际先进水平。

此外一批新技术、新设备,如数码喷射印花及自动制网等已进入产业化批量生产阶段。

----非织造布领域的纺粘法、水刺法、熔喷法、浆粕气流成网等新工艺和新设备均已达到二十世纪八十年代末、九十年代初国际水平。

----先进的机械制造技术为国产纺织机械质量和水平的提升建立了基础,数控切削加工与柔性制造技术的应用使加工精度比80年代提高了1~2级,纺机重点企业的机床数控化率已达到8~10%。

4、纺织行业信息化逐步推广,促进了企业的改造升级

我国纺织行业信息化技术在纺织CAD、CAM及专项管理的开发、应用方面成效显著,在纺织机械制造领域已有CIMS示范企业,同时正在推动管理信息系统和电子商务系统的应用。

----纺织生产、设计、产品开发方面

纺织CAD(包括机械、提花纹织、印花图案、服装、电子测配色等),已得到普遍推广应用。

----纺织生产管理方面

各种生产过程的信息化管理,明显提高了加工质量和生产效率。

企业管理过程信息化有较大进步,特别是专项管理(人事、财务、供销存等)推广面较大,企业营销过程信息化在一些集团企业和拥有连锁零售业的生产企业见效较大。

对企业资源优化配置(ERP)系统软件开发和推广已建立了一批示范型企业,电子商务系统开发应用正在启动。

5、积极采用国际标准,逐步建立完善的纺织标准管理体系

到2003年8月底,我国纺织工业已有1359项标准,其中国家标准422项、行业标准937项。

已建立了较为完整的纺织标准管理体系和纺织产品技术标准体系。

1978年起中国纺织工业标准化组织被正式接收为国际标准化组织(ISO)成员。

目前TC38纺织品采标率达到80%。

6、队伍素质大幅提高

改革开放以来,纺织大专教育、中专教育规模不断扩大,院校培养各类专业技术人员和管理人员约78万人。

在引进技术、引进投资的同时,引进了大量海外的专业人才,在各个专业领域广泛开展合作与交流,开展各种职业培训,纺织行业专业人才的队伍日益壮大。

近几年相继建立了化纤、毛纺、麻纺、针织、染整、服装等各专业的国家级工程中心、生产力促进中心和开发中心等二十余个,大中型企业大部分都建立了厂级研发中心。

目前我国纺织服装企业的专业人员占员工总数的比例由20年前不足3%提高到10%左右,IT人员达到1%,对企业的技术进步起到很大作用。

四、我国纺织产品、技术装备与国际先进水平仍有较大差距

我国纺织工业科学技术生产力发展虽然取得巨大成绩,但与国际先进水平相比还存在着较大的差距,主要反映在全行业整体技术装备水平、纺织加工工艺技术、产品开发创新能力以及对全球化市场的快速反应能力落后于世界先进水平。

需要以只争朝夕的精神,加快科技进步。

(一)纺织技术装备工业的差距

表5主要纺机产品与国际先进水平差距

类别

主要设备

主要技术装备水平比较

主要指标

质量水平

机电一体化水平

化纤机械

涤纶短纤维成套设备

国内

公称产量:

100t/d纺丝联合机:

纺丝位距:

500mm喷丝板直径:

φ234mm喷丝孔数:

3780孔纺丝速度:

500-1500m/min工艺速度:

500-1300m/min丝速冷却形式:

中心内环吹风,低阻尼,含上油系统后处理联合机:

牵伸形式:

一水一汽湿热牵伸十八辊热定型机:

定型辊直径φ820mm卷曲轮工作宽度:

400mm,卷曲能力400Ktex打包机产能:

3万吨/年,没有全自动打包机

全线可靠性仍有一定差距,机械状况不稳定,外购外协件的质量、加工质量、安装质量要进一步提高。

设备外形、外观等外在质量较差,但成套设备的产品的优级品率已稳定在99%以上,各项消耗指标优于国外引进生产线的保证值

全线采用现场总线FCS控制系统。

已达到国际先进水平

国际

250t/d纺丝联合机:

600,500mm喷丝板直径:

φ405,φ410mm喷丝孔数:

5000,3956孔丝速冷却形式:

密闭外环吹,中心内环吹风,环吹加侧吹后处理联合机:

一水一汽湿热牵伸、干热、干湿牵伸热定型形式:

十六辊热定型机,定型辊直径φ750mm卷曲轮工作宽度:

700mm,卷曲能力750Ktex打包机产能:

5万吨/年以上,有全自动打包机

可靠性较高,设备外形、外观等外在质量较好。

国外生产线的产品优级品率的保证值是96%

全线采用现场总线PCS过程控制系统

棉纺机械

清梳联成套设备

抓棉机按不同规格,产量800~1500kg/台·

时;

梳棉机按不同规格,最高产量50~80kg/台·

时

生条质量能满足棉纺企业纺制高品质纱要求。

加工精度、材质、维修、操作易便上有较大差距

有单机和联合机的生产和质量监控系统(异性纤维检测、梳棉机自调匀整等)

梳棉机按不同规格,最高产量80~150kg/台·

设计和制造水平高,加工精度、维修操作、质量控制等更完善

有单机和联合机的生产和质量监控系统(分部组件结构、全线信息采集、异纤检测、梳棉机自调匀整、棉结和纤维在线监控、在线自动磨锡林针布等)

精梳机组

条并卷机成卷速度70~120m/min;

精梳速度180,250和300钳次/分左右;

精梳机最高产量50kg/台·

精梳条质量能满足棉纺企业纺制高品质纱的要求。

在加工精度、表面质量和材质上与国际产品相比差距较大

主电机采用变频电机,可编程控制器,触模屏控制和显示,人机对话

精梳机300~400钳次/分;

精梳机最高产量60kg/台·

加工精度高,材质轻,结构设计能保证高速运转的可靠性

CAPD技术(计算机辅助优化工艺系统),自动换卷和棉卷接头,全自动的精梳生产系统等

自动环锭细纱机和集聚(紧密)环锭细纱机

锭速20000r/min;

落纱时间4′左右;

集聚(紧密)纺纱元件尚未形成商品;

纺制120~6英支细纱

细纱质量能满足棉纺企业纺制高品质纱要求

主电机传动,微机控制;

全自动纺纱、落纱和输送等

锭速25000r/min;

落纱时间2′10″;

在牵伸系统上有集聚(紧密)纺纱元件;

纺制160~10英支细纱

细纱质量满足棉纺企业纺制高品质纱要求。

有保证质量的各类装置如:

内置式冷却系统;

管底卷绕无需底纱;

10点纺纱程序等

多电机牵伸传动系统,锭子同步传动(多电机单根龙带传动),微机控制,人机对话,纱线数据管理等;

转杯纺纱机

大部份为带排杂结构自排风型式,纺杯转速最高90000r/min;

抽气式纺杯转速最高100000r/min;

最大引纱速度150m/min;

适纺号数166~14.5tex;

头数最多192头;

筒子最大重量4.2kg

基本满足纺制20英支以内产品需要

具有自动纺纱卷绕(大部份手工接头,有半自动接头装置、半自动落筒)

抽气式,纺杯转速最高150000r/min,最大引纱速度300m/min;

适纺号数145~10tex;

头数最多360头;

筒子最大重量5kg

自动化程度高,适纺纱支范围宽,有保证纺纱质量的各类装置,成纱质量优良

自动上管、生头、纺纱卷绕、清洁、接头、落筒等,有SE12纺纱器(配有独立条子喂入电机),电子负压调节,在线质量监控,花式控制、档案、克隆模块、最终产品仿真功能等

自动络筒机

变频器控制单锭驱动;

卷绕速度400~1800m/min;

多电机单锭独立驱动型式尚未批量生产

达到各类纱无接头的质量要求

机电气仪一体,变频控制,单锭驱动,主要是微机综合监控(定长、落纱工艺参数、数据统计,全程质量控制)

多电机单锭独立驱动;

卷绕速度400~2200m/min

达到各类纱无接头的质量要求,纱线的张力均匀

机电气仪一体化水平高。

计算机全程监控质量、生产过程、数据统计、工艺参数的设定电子智能加速、变速防叠,张力闭环控制,接头循环逻辑控制

织造机械

喷气织机

工作转速(max):

700r/min;

筘幅:

150-330cm主喷嘴数:

1-4;

开口配置:

凸轮、多臂、提花

与国外同类机器比,可靠性较差,织物质量相当

断纬自动处理装置:

无电子绞边:

无电子剪刀:

无变频调速:

无

800r/min;

150-540cm主喷嘴数:

1-8;

可靠性好

有(选用)电子绞边:

有(选用)电子剪刀:

有(选用)变频调速:

有(多数为选用)

针织机械

纬编大圆机

机速30r/min(单面机);

筒径可达38英寸,机号可达E36(非电子提花机);

原料适应范围已扩大到氨纶等,织物生产除单面、双面、罗纹常用针织物外,还可生产调线、移圈织物

可靠性与稳定性与国外产品比有差距

具有电子单针选针、四色调线、移圈装置

机速35r/min左右(单面机);

筒径40英寸,机号可达E40甚至E46;

原料适应范围已扩大到氨纶等,织物生产除单面、双面、罗纹常用针织物外,还可生产调线、移圈、衬经织物、纬编间隔织物、超细针织物(与细机号有关)

可靠性与稳定性好

具有电子单针选针、四色调线、移圈、衬经装置,中央伺服电机驱动喂纱装置,生产控制数据采集系统

印染机械

溢流染色机

最高布速可达200r/min;

浴比可达1∶6~1:

8;

型式:

O型(罐式),L型(管式);

管数:

不同机型1~4;

可适应机织物、针织物

计算机控制生产过程

最高布速可达700r/min;

浴比可达1∶5;

O型(罐式),L型(管式),U型,卧罐式;

不同机型1~12;

可适应机织物、针织物、表面敏感织物和超细纤维织物

有高重现性

计算机控制生产过程,变频器同步控制提布系统、摺布系统、染液主泵等

(二)纺织生产技术开发和创新能力薄弱

产品开发和创新能力较为薄弱,在关键领域和若干纺织前沿技术方面,缺少具有自主知识产权的原创技术,在材料创新、工艺创新、设备创新、产品构思创新、管理创新、营销创新、教育创新等方面都存在一定差距。

1、高新技术纤维开发滞后

国际纺织新材料的开发方向主要是通过纤维学科与相关学科的交叉和渗透,研制与信息技术、生命科学、环保技术、新能源相关的新纤维、新技术,以满足衣着、装饰、产业用各领域的需求。

例如应用纳米改性技术、化学和物理方法将量大面广的通用纤维材料多功能化,开发与人类健康及器官修复有关的材料;

研究替代石油资源的环保型纤维原料;

研制高性能、高功能纤维材料,如耐高温和高强高模纤维,防磁、导电、阻燃、防紫外线纤维,智能纤维、纳米纤维、光导纤维以及适应信息、航空航天、医药等领域需求的新型纤维。

我国化纤生产仍以常规纤维为主,对新型化纤Lyocell、聚乳酸纤维的科研还处于追踪阶段,对一些产业用的特种纤维的研发尚未走进大规模生产阶段,如芳纶、碳纤维、超高分子量聚乙烯等尚未进入产业规模。

对一些拥有资源基础和市场前景的蛋白类等新型纤维的上下游配套研发整合力较弱。

2、纺织加工工艺技术落后,研发投入较少,创新能力不强

工业发达国家的纺纱采用新工艺,过程连续化,织造业已基本实现"

无梭织造化"

,自动络筒机技术基本普及,而我国目前纺纱技术仍处于90年代水平,自动络筒技术拥有率仅为40%左右,无梭织机的比重只有24%,染整自动化数字化水平不高,服装和家纺研发和设计环节薄弱,虽然我国推动产学研相结合的研发已多年,但大多是短平快的产品项目,对跨学科应用基础研究及成果的工业化试验、产业化推广动力严重不足,这些严重制约了产品质量和档次的提升。

如发达国家产业用纺织品已由第一代替代型、第二代功能型发展到第三代高功能型,数量上已占纤维加工量的30%-50%,而我国产业用纺织品仅占纤维加工量的15%左右,在工艺技术和产品品种、质量及应用开发方面还处于初级阶段。

在现代纺织工业中,"

绿色"

可再生纤维、清洁生产工艺、环保型产品开发和"

三废"

治理新技术占据重要的地位。

我国在这一领域的研发虽已开始,但实现工业化大规模改造还有很大距离。

目前基本以"

末端"

环节处理为主,急待加强。

现代生活方式需要纺织工业提供更高品质的物质消费与更高品位的文化消费,产品的价值更多地体现在功能创新、审美个性化和品牌效应上,传统产品的市场价值在不断削减。

我国纺织服装业采用国际先进装备技术的比例虽然落后于发达国家和某些发展中国家,但其绝对量已有相当规模,特别是一大批出口加工企业拥有大批先进装备生产线,但其产品的创新价值和品牌效应价值不高。

因此要大力增加研发投入,提升设计开发能力、市场营销能力,培育中国自己的品牌,争创国际名牌,提高中国纺织工业的品牌效应。

3、研究创新开发人才缺乏

国内企业、教育部门和行业中介机构虽然做了不少培育人才的工作,但是整体来看,我国纺织创新开发人才还远远不够,这类人才在纺织企业平均只有2%,服装企业仅1%,远低于全国工业企业的平均水平,行业和企业有效培训机制、国内外人才交流机制尚不成熟,缺乏先进、高效、稳定的行业教育培训网络。

(三)信息化和快速反应技术差距大信息化是用高新技术改造传统纺织业的带动性因素,它关系到生产过程、管理过程与营销过程的现代化。

快速反应是在全球化和网络时代条件下企业全部业务流程改造的核心动力,是中国企业发挥本国资源条件和优化配置跨国资源,培育后发优势的重要条件。

而在这方面,我国纺织工业存在较大差距,主要在四方面:

1、行业性软件开发力量薄弱,软件产品少

工艺技术软件和CAD/CAM/ERP/CIMS等系统软件的应用(普及

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 纺织工业 科技 进步 发展 纲要

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

铝散热器项目年度预算报告.docx

铝散热器项目年度预算报告.docx