70+120+120+70m连续梁桥 及80+140+140+80m连续刚构桥施工方案文档格式.docx

70+120+120+70m连续梁桥 及80+140+140+80m连续刚构桥施工方案文档格式.docx

- 文档编号:19744523

- 上传时间:2023-01-09

- 格式:DOCX

- 页数:19

- 大小:136.37KB

70+120+120+70m连续梁桥 及80+140+140+80m连续刚构桥施工方案文档格式.docx

《70+120+120+70m连续梁桥 及80+140+140+80m连续刚构桥施工方案文档格式.docx》由会员分享,可在线阅读,更多相关《70+120+120+70m连续梁桥 及80+140+140+80m连续刚构桥施工方案文档格式.docx(19页珍藏版)》请在冰豆网上搜索。

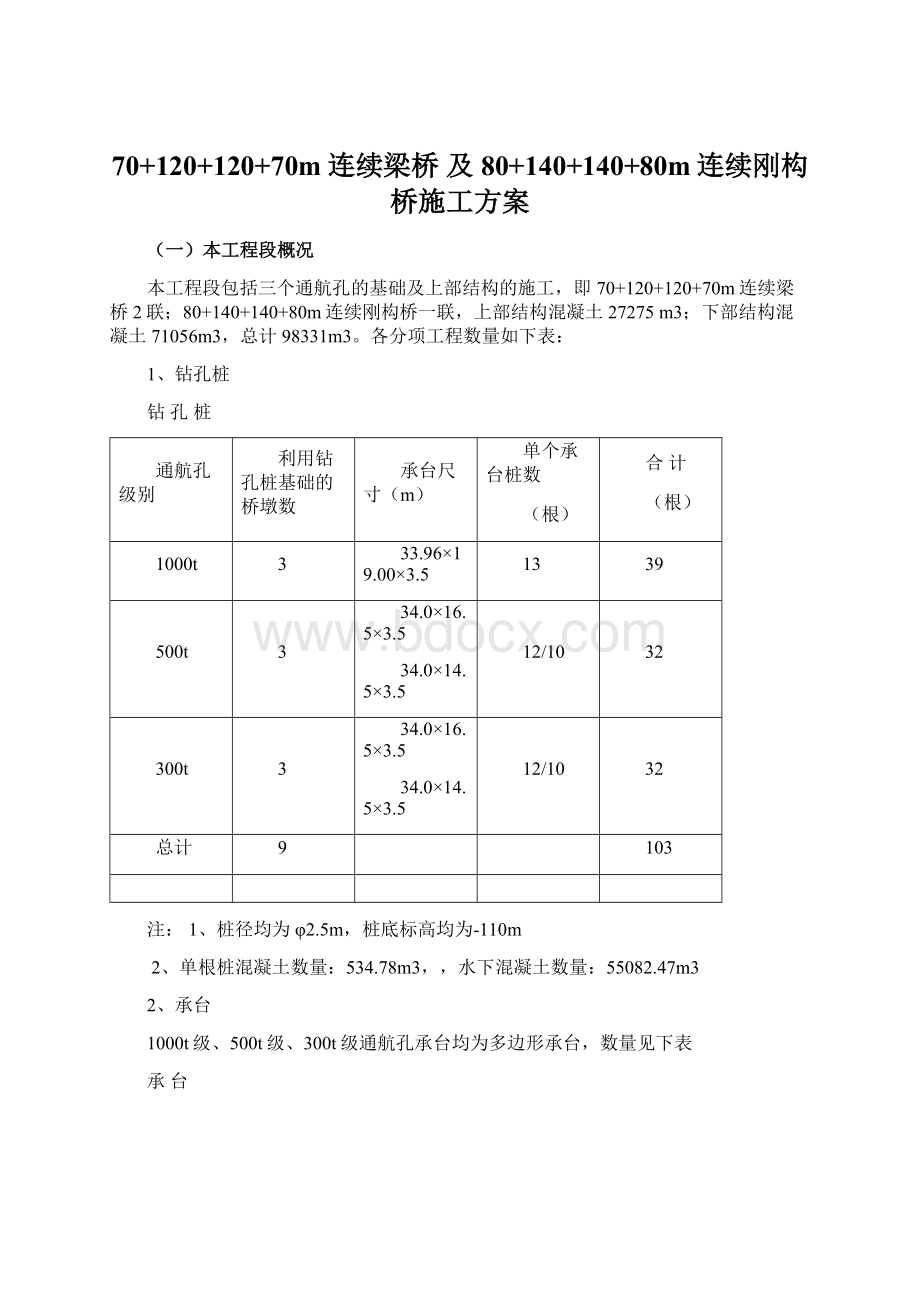

534.78m3,,水下混凝土数量:

55082.47m3

2、承台

1000t级、500t级、300t级通航孔承台均为多边形承台,数量见下表

承台

尺寸(m)

承台顶标高(m)

单个承台混凝土数量(m3)

合计混凝土数量(m3)

主墩

19.0×

+2.5

-1.0

2258.34

6775.02

边墩

28.0×

11.6×

1136.8

2273.6

1963.5

1725.5

3451

24.4×

8.0×

683.2

1366.4

1963.8

24.8×

1336.4

合计

22610.42

3、墩身

1000t、500t、100t级通航孔主、边墩形式均为空心薄壁墩,有关数据见下表:

墩身长

(m)

墩身宽

壁厚

截面积(m2)

平均墩身高(m)

数量

5.3

4.2

0.7

11.3

31.2

5×

2

3525.6

6.0

5.0

0.7~0.8

14.25

22

3×

1881

25

2×

1130

9547.6

(二)本工程段施工方法

1、下部结构施工

(1)钻孔桩施工

本工程段所有钻孔桩采用水上钻孔平台进行钻孔桩施工。

根据桩基布置范围,300t、500t、1000t级通航孔桥墩钻孔桩均采用平面尺寸为40×

20m的钻孔平台。

钻孔平台采用φ1.0m钢管桩基础,钻孔平台底面高程较最高潮位高1.0m。

用打桩船插打φ1.0钢桩,再吊放钢平台。

钻孔平台施工完成后,插打钢护筒,钢护筒内径为φ2.8m,为保证钢护筒竖直度,采用8~12m导向架导向。

钢护筒入土深度根据地质条件确定打入稳定深度。

因桩长较大,每个平台布置KPG—3000型钻机进行钻孔桩施工,每个钻孔平台配备一台43m3空压机,一个200m3沉碴桶,再配一艘500m3泥浆船,采用反循环的方法进行钻孔桩施工。

钻孔桩钢筋笼分节在岸上制造成型,由船运至墩位对接后吊装入孔。

下完钢筋笼后,下φ25cm水下混凝土导管进行二次清孔,采用隔水栓法初灌混凝土,混凝土初灌量按规范要求计算确定。

钻孔桩施工工艺框图如下:

钻孔桩施工工艺框图

(2)承台施工

本工程段承台尺寸大,承台底标高为-1.0m,采用钢吊箱围堰施工。

为减轻安装起吊重量,吊箱围堰侧板施工时做为承台的外模板。

吊箱围堰底高程-2.0m,水封混凝土1.0m,顶面高程4.0m,围堰高度为6.0m。

吊箱围堰施工承台步骤与第一工程段海上承台施工同。

2、上部结构施工

(1)主梁节段分段预制安装

①1000t通航孔为80+2×

140+80m预应力混凝土连续刚构,单箱单室箱梁结构(双幅),500t及300t通航孔均为70+2×

120+70m预应力混凝土连续箱梁双桥单箱单室结构(双幅)。

②梁段按设计要求分段,拟定0#块节段长约10m,以确保悬拼吊架能得以安装;

直线段长9m;

合拢段长2m;

以上分节均采有现浇施工。

T构的其余段分段长度4~5m,重量约150t。

T构每侧块件数量1000t,通航孔约19块,500t及300t通航孔约16块,本工程段预制块件约408块。

(2)0#块施工

①0#块施工采用墩顶支架法,亦可在墩柱顶开孔及埋设预埋件,安装托架支模施工。

②0#块施工在墩柱施工完成后进行,安装好0#块的混凝土现浇支架后,安装并调整底模;

吊装底板钢筋;

安装底板预应力孔道;

立侧模;

安装腹板钢筋及竖向蹬筋;

安装内模;

绑扎顶板钢筋;

浇筑混凝土,混凝土由海上混凝土工厂生产,泵送入模。

③500t及300t通航孔为连续梁结构,在安装底模前需安装好支座(支座不受荷载),并在墩柱的四角设置临时支座,通过临时支座,0#块与墩柱固结。

(3)直线段施工

①直线段采用膺架法施工,即在水中打桩,做好平台后安装立柱,柱顶铺膺架作为支架托模施工。

②直线段的支架基桩,在离边墩8m近通航孔侧打入6根φ800PHC管桩,单根承载力为50t。

③立柱采用钢管混凝土结构,承台单排立柱与墩柱预埋件连接稳固,水中平台采用双排立柱间连接以确保足够的稳定刚度。

④在立柱顶横梁上安装膺架后,其余施工同0#块。

(4)块件预制

①块件的预制场安排在芦潮港新大堤内侧的吹填区内。

②预制台座采用长线台座,台座基础需处理到具有足够的承载能力,确保无局部下沉,底模应符合梁底线型。

在施工前应逐段按1.5倍设计荷载进行静压试验,调整好施工线型。

③块件分段在长线台座上匹配预制,预制完成后,分类编号存放。

④块件混凝土强度达到设计要求后,才能吊离台座存放。

(5)主梁节段悬拼

①块件运输

块件运输由专用运输台车运至码头后端提升站下,由提升站门吊提升进入出海栈桥,运到码头后由300t码头门吊装船。

②块件拼装

a、拼装吊架由海上浮吊安装。

b、块件船运到吊架下方后,由T构两侧吊架同时起吊块件到待架拼装位置对接。

c、块件拼接采用胶缝接头以使拼接面咬合紧密,在块件拼装前应清洁其表面,风干后涂胶拼接。

d、涂胶厚度1mm,在30分钟内涂刷完成,次序为由上而下挂胶,左右铺平,自上而下刮平。

胶浆在胶浆硬化前对拼接缝施加0.2Mpa的压力。

e、预应力孔道在涂胶拼装施工中应采取措施,确保预应力孔道的畅通和密封。

f、预应力张拉

胶缝预应力张拉分两步进行,在块件涂胶凝固前,先将拼装梁段平稳靠拢T构,按设计要求张拉临时束,使胶在挤压下硬化;

待胶体强度达到设计要求后,张拉设计要求的施工束。

预应力张拉应先长后短,先边后中,先上后下,交错对称进行,采用伸长量,应力的双向控制张拉。

张拉程序按《公路桥涵施工技术规范》(JTJ041-2000)的规定办理。

(6)合拢段施工

①中跨两墩的悬臂拼装完成,形成两个T构,直线段施工完成后即可进行合拢段施工。

合拢段的施工顺序按设计要求进行。

②合拢段采用吊架吊模法施工,合拢顺序按设计规定进行。

(7)体系转换

①1000t通航孔拆除施工结构后即告完成。

②500t及300t通航孔的连续梁结构需在拆除掉施工结构后,拆除掉0#块与墩柱间的临时锚固结构,转换为支座受力后才完成体系转换。

3、施工工艺框图

(1)0#块施工工艺框图

(2)梁段预制施工工艺框图

(3)梁段拼装施工工艺框图

0#块施工工艺框图

梁段预制施工工艺框图

梁段拼装施工工艺框图

(三)本工程段投入的主要机具及设备(见附表)

1、悬拼吊架6套

2、拖轮3艘

3、运输驳4艘

4、工程钻机6台

5、浮式起重机3台

6、龙门吊机2台

7、岸上混凝土工厂1座

8、水上混凝土工厂2座

9、万能杆件1500t

10、贝雷梁1000t

11、出海栈桥1座

12、压风机7台

13、水上发电机3台

14、水上混凝土工厂要配:

运水驳、砂石驳各2艘

15、码头:

砂石码头1座

起重码头1座

16、打桩船1艘

17、震动打桩机2台

(四)附件

1、第三工程段主要机械及设备表

(一)

(二)

2、辅通航孔梁节段预制场布置图

3、海上钻孔桩、承台施工示意图

4、辅通航孔悬拼施工示意图

1、第三工程段主要机械及设备表

(一)

1、第三工程段主要机械及设备表

(二)

3、海上钻孔桩施工示意图

四、第四工程段(60m、70m梁段下部结构)施工

本工程段工程内容为非通航孔60m、70m梁下部结构桥墩的承台和墩身帽施工。

它包括K7+820~K11+780间65个承台和130个墩身(上部结构为66孔60m大箱梁);

K12+220~K19+660间123个承台和246个墩身(上部结构为124孔60米大箱梁);

K21+380~K24+530间44个承台和88个墩身(上部结构为45孔70米大箱梁);

K24+910~K26+700间25个承台和50个墩身(上部结构为25孔70米大箱梁)。

混凝土工程量总计:

235226m3。

各分项工程数量统计如下表:

1、60m箱梁段承台

种类

承台长

承台宽

承台底标高(m)

单个承台混凝土数量

(m3)

低墩(H≤10m)

中墩(10<

H≤20m)

170

24.4

8.0

+2.0

585.6

99552.0

高墩(H>

20m)

18

28.0

672

12096.0

总计:

111648.0

2、60m箱梁段墩身

墩柱长

墩柱宽

壁厚(m)

墩柱平均高

170×

5.2

3.2

0.5

7.4

13.7

34469.2

18×

5.5

3.8

0.6

9.72

27.1

9482.8

43952.0

3、70m箱梁段承台

62

11.6

990.64

61419.7

6

5943.8

67363.5

4、70m箱梁段墩身

62×

7.7

15.2

14513.0

6×

10.2

22.35

2735.6

17248.6

1、承台施工

该工程段基础为φ1.2m打入桩基础和φ1.5m钻孔桩基础(小乌龟山近岛段),水深约为-10~-11m。

承台采用混凝土吊箱围堰施工,混凝土吊箱围堰在芦潮港预制场预制,通过栈桥运至码头,再运到船上,由船+运到墩位安装后施工承台。

(1)混凝土围堰预制

统计表明:

该工程段承台共有三种尺寸:

即24.4×

8.0m的多边形承台,高为3.0m,170个;

8.0m的多边形承台,高度为3.0m,68个;

1.6m的多边形承台,高度为3.5m,68个。

混凝土围堰的内部尺寸即为承台的外形尺寸,考虑到承台浇筑混凝土侧压力及围堰内抽水后的水压力。

围堰壁厚拟定为20cm的钢筋混凝土板,底板为钢结构骨架,围堰内设支撑。

围堰总高度为5.5m。

围堰底板上预留桩基孔洞和安装围堰提升吊点结构。

为加强围堰的整体性,在混凝土围堰内设置钢支撑及联系梁。

(2)混凝土围堰的存放及运输

混凝土围堰达到强度后,由预制场内的专用台车运到存放场存放,承台施工时,由台车从栈桥运到码头,再由码头吊机放到海里的运输铁驳上,最后由铁驳运抵施工墩位。

(3)混凝土围堰安装

铁驳将围堰运到停在墩位旁的龙门吊船腹内,由龙门吊船的提升装置将围堰提起,再由龙门吊船将围堰放于已施工完成的桩基上,由安装于桩顶的支承架提住吊箱围堰。

(4)围堰内封底及桩头处理

吊箱围堰调整位置并固定后,采用充水橡胶圈堵塞围堰底板与桩基间的缝隙,然后浇筑水下封底混凝土,待混凝土达一定强度后,抽干吊箱围堰内的海水,对管桩进行填芯(钻孔子割除钢护筒),破除桩头,清理桩头钢筋。

(5)承台浇筑混凝土

绑扎承台钢筋,预埋墩身预埋件(钢筋),因承台属大体积混凝土,在绑扎承台钢筋的同时安装承台冷却水管。

承台混凝土一次浇筑完成。

承台混凝土浇筑完成达七天龄期前不得间断通水冷却。

(6)承台施工工艺框图如下:

承台施工工艺框图

冷却

管内

通水

2、墩身施工

墩身节段在预制场的专门台座上预制,墩身安装前,将墩身节段用专门台车运到码头栈桥上,由码头的专用吊机吊到船上,由船运到墩位,再用大型门式船吊吊到承台上对接接高,处理好接缝后形成墩身。

(1)墩身节段的划分

根据本工程段内墩身的数量及规格,考虑结构因素,施工设备的起吊、运输能力确定各种截面尺寸墩身的合理分节长度。

经统计,本工程段内空心墩身最大单位重量19.3t/m,因此,墩身节段划分按控制吊重在300t左右分段,绝大部分墩身高度不超过12m,均可一次预制,整体安装。

小部分墩身高度超过12m,分两次预制,两次安装。

(2)墩身节段预制

为方便运输,墩身节段在预制台座上预制,为防止因墩身重量大引起台座不均匀沉降,台座基础事先进行加固处理。

因墩身的外形为非变截面,墩身节段预制时根据施工条件(如模板高度,混凝土振捣要求),再分成几节段现浇施工完成。

预制墩身节段的外侧模板采用大刚度的钢模板。

立模板后,应检查各部分的尺寸,并将各要素点的位置与台座上的参考点比较,防止墩身发生微小的扭曲现象。

墩身节段混凝土采用混凝土泵送入模,混凝土采用人工插捣与附着式震动器相结合的方法振捣,保证各节段墩身混凝土内实外光。

墩身节段预制施工工艺框图如下:

墩身节段预制施工工艺框图

竣工检查

(3)墩身节段运输

墩身节段在原位养护到达强度并编号。

施工墩身时,由专用台车运至下河码头,在运输过程中严禁出现碰撞现象,保护好接缝处的混凝土,并且在用台车运输过程中防止急停和突然起动,大风(大于7级)不得运输墩身节段,墩身节段运输到下河码头后,由码头的大型门式吊机装船,再由船运至墩位,装船时尽可能使船上荷载均匀布置,并且拉上缆风绳,防止墩身节段倾倒。

(4)墩身节段安装

大型船舶将墩身节段运至墩位后,锚碇,由停于墩旁的大型门式浮吊将墩身节段按顺序与承台及已安装的墩身节段拼接,并按设计要求浇筑湿接头。

墩身底节与现浇承台之间设湿接缝,同时为防止海水浸入接缝,应按设计要求在承台上浇一层混凝土,埋住承台与底节墩身的接缝。

墩身节段拼装时需按设计要求设置湿接头,湿接头内安装四台扁千斤顶,用以调整平整度和倾斜度。

墩身节段安装施工工艺框图如下:

墩身节段安装施工工艺框图

1、浮式吊船(起吊承台混凝土围堰)1台

2、浮式吊船(起吊墩身预制节段)2台

3、塔式吊机2台

4、提升站门吊1台

5、栈桥头固定门吊1台

6、预制件出海栈桥1座

7、运输台车2台

8、岸上混凝土工厂1座

9、水上混凝土工厂1座

10、拖轮3艘

11、运输驳4艘

1、第四工程段主要机械及设备表

(一)

(二)

2、承台围堰及墩身节段预制场布置图

3、打入桩基础承台施工步骤示意图

4、深水区预制墩身帽安装步骤示意图

1、第四工程段主要机械及设备表

(一)

1、第四工程段主要机械及设备表

(二)

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 70+120+120+70m连续梁桥 及80+140+140+80m连续刚构桥施工方案 70 120 连续 80 140 刚构桥 施工 方案

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

链接地址:https://www.bdocx.com/doc/19744523.html

对中国城市家庭的教育投资行为的理论和实证研究.docx

对中国城市家庭的教育投资行为的理论和实证研究.docx