铝门窗生产工艺流程图文档格式.docx

铝门窗生产工艺流程图文档格式.docx

- 文档编号:19728330

- 上传时间:2023-01-09

- 格式:DOCX

- 页数:10

- 大小:108KB

铝门窗生产工艺流程图文档格式.docx

《铝门窗生产工艺流程图文档格式.docx》由会员分享,可在线阅读,更多相关《铝门窗生产工艺流程图文档格式.docx(10页珍藏版)》请在冰豆网上搜索。

11、尺寸:

框料0——+0.5;

扇料-0.5——0.。

12、下完料后要及时清除腔内的铝屑(用压缩空气吹,但是要注意安全),要按照不同的规格,标明尺寸/数量,分类码放整齐,不同规格不能混放,转到下道工序时要办好交接记录(填好工艺卡片)。

13、合格下料转到下道工序后,下料任务单由下料工签字后交组长保存,以便查阅。

14、需交接班时,应有记录,并作好交接手续。

由于交接不当而出现的问题由交接双方负同责。

15、检查方法:

检查首件记录、现场抽查、按照批量3%抽查且不少于5根。

C、质量控制点:

1、型材下料后的长度L±

0.5

2、角度偏差-10′

D、检验标准:

下料长度L±

0.5,角度偏差-10′,型材不得夹伤和变形,切口平整,不准缺角或留有断

E、基本要求:

1、人员要求:

经过机械设备操作规程的培训,考核合格,熟悉本职工作的所有程序。

2、使用设备:

双头切割锯

单头切割锯

角码切割锯

设备必须处于完好状态。

3、车间环境要求:

地面干净,操作平台上无铝屑,车间温度控制在10度以上。

4、技术要求:

严格依照制定的技术文件操作。

5、操作方法:

严格依据工艺流程、设备操作规程以及生产操作流程。

。

6、检验器具:

角度尺(0-3200)、盒尺(0-7.5m)、游标卡尺(0-150mm)

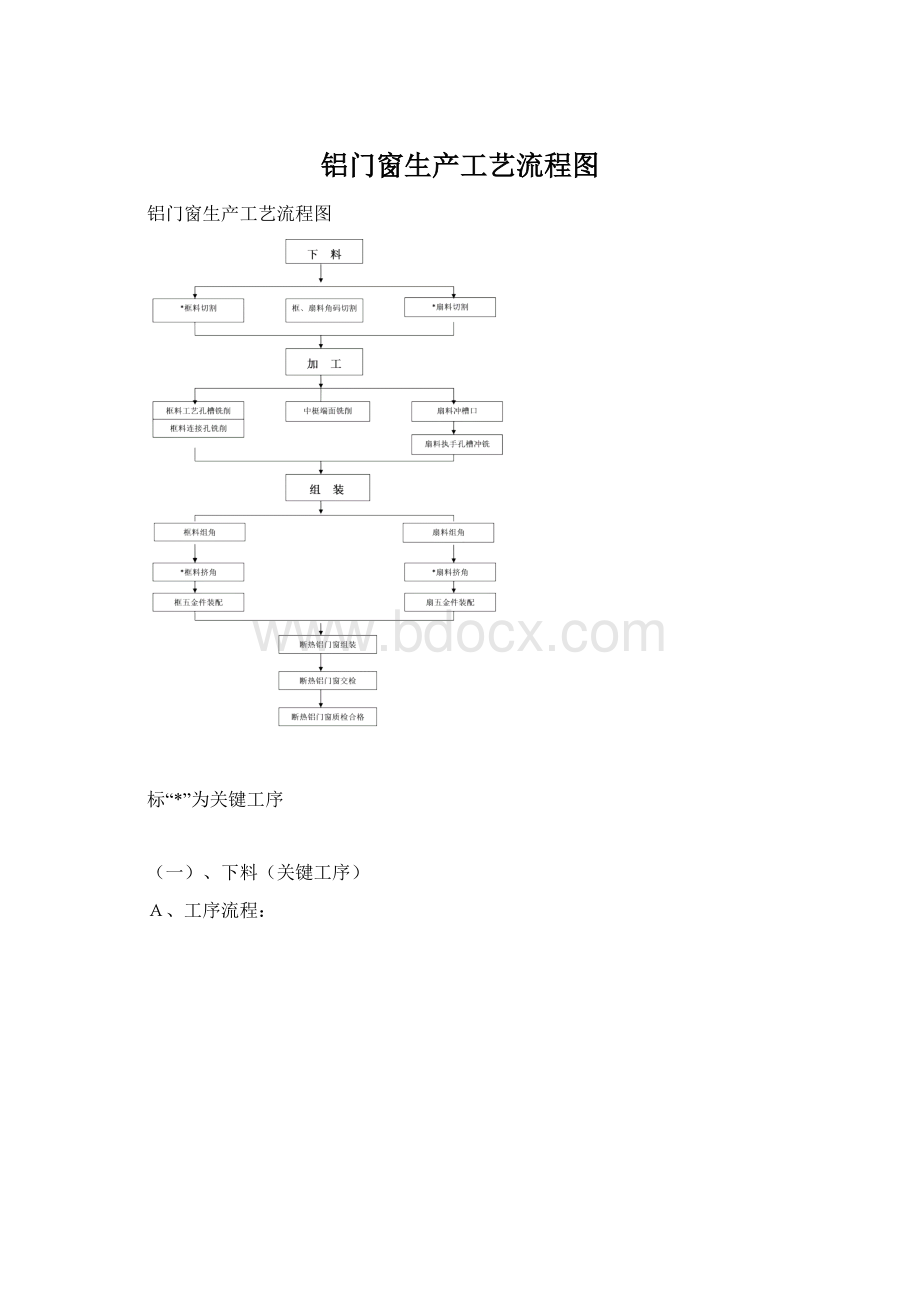

(二)、加工:

A、工序流程

B、操作方法:

a、领半成品料

领下料成品料时要按工艺流程卡点清数量,抽查质量。

如果发现质量、数量问题,应及时申报处理。

不许不合格品流入本工序。

检查合格后,在工艺流程卡上签字。

各工序主操手应认真领会加工工艺,先确定工艺流程然后再加工。

b、画线

1、批量的画线,应制作标准对应的模具。

2、画线应用铅笔(2B),需用其它锐器画线时应注意不能划伤型材的装饰面。

3、画线时,线条应细清。

4、卡尺画线时,线条不应过长,够用就行。

5、按工艺流程逐项加工,避免认错线。

6、安装工艺孔和连接件工艺孔交叉存在同一料时,先划连接件工艺孔,再划安装工艺孔(注意两种工艺孔的内外径尺寸)。

7、严格执行首检制度,首检合格后方可批量画线,同时在画线过程中要抽检。

c、框料工艺孔、连接孔钻铣(使用设备:

钻铣床)

1、钻头的选择:

根据需要加工尺寸及偏差要求,选择合适的钻头。

2、注意型材加工的深度和要穿透的层数。

3、批量定位钻孔过程中,要不断检查孔位是否偏差过大,并采用有效措施避免。

4、画线钻孔,严格执行首检制,要做到定位准确,如画线不清,要核对后再加工钻孔。

5、扩孔:

注意深度,不要因扩大而造成材料的报废,要磨好钻头保证沉头钉孔位或阶梯孔光滑、美观。

6、钻孔时要根据不同的材料调整台钻的转速(铁300-500:

铝800-1200)。

7、加工过程中要注意保护型材,如避免型材划伤、变形。

8、严格执行首检制度。

d、中挺料端面铣削(使用设备:

端面铣床)

1、进行正常的加工前,检查工作台挡板与工件加工切面保持至90°

,按加工要求和参数,调整锯片和基准挡板至要求位置。

2、加工等长重力力矩较大时,应在加工工件悬空一端放置托轮架对工件进行托举,托举面的高度须保持与工作台面在同一平面上。

3、工件进行正常加工时应将工件紧靠工作台和基准挡板,进行试加工,工件检验合格后,方进行批量加工。

4、工件进行正常加工时,铣削进给时应保持匀速均衡的手推力度,使铣削量由零状态逐渐到正常状态,避免撞击造成工件和刀具的损坏。

5、批量工件正常加工时,应定时定量抽检,工件取放应保持合理的频率和力度,避免磕碰现象的发生。

6、工件加工完成后,应清点,贴上相应的标签并码放整齐,工序总检后交接转至下一道工序。

7、严格执行首检制度。

e、扇料槽口、执手孔的冲铣(使用设备:

高精度仿形铣、冲床)

1、按工艺要求选择合适的设备和模具。

2、熟练工运行操作,如遇特殊情况,需要新手操作时,熟练工应先对设备调试定位,并实验操作,确认无误后方可让新手工作。

3、无论是铣条形孔、圆孔、都应按划线指示或工孔要求,做到外形美观,尺寸准确。

4、严格按照图纸提供的数量加工。

5、严格执行首检制度。

f、料件加工完后

1、加工完后的型材用压缩空气把型材腔内的铝屑吹干净。

2、填写工艺流程卡片,记明型号、数量等并签字,转到下道工序。

C、检验标准:

各种偏差标准见工艺卡

D、基本要求:

端面铣床

高精度仿形铣

钻铣床

冲床。

(三)、组装

检查机加工序的成品料数量、质量,合格后在工艺流程卡上签字,严禁不合格品流入本工序。

b、框料、扇料组角

1、根据所需的不同规格和用途的半成品料分类码放。

2、确认胶条的安装方法,先穿后组的必须是先穿后组。

3、确认开启扇的部位,截取合适长度的胶条。

4、450料穿完胶条,截面应与型材截面角度一致。

5、所有胶条、毛条不能过长或过短,应与自然平坦时的长度为准,不能拉伸或压缩。

6、批量生产时,拼缝处应均涂组角胶,角码应先装在比较短的料上,组角前要在角部的腔内注入少量的组角胶。

7、组装时,应注意检查所需材料是否已加工完闭,且符合设计要求,并分清开启扇的位置,左右方向,分格尺寸,并注意应装数量。

8、批量组装时应定人定料,以防出错。

9、严格执行首检制度。

c、框料、扇料挤角(关键工序)

1、调试组角机,并制作样角,确认无误(a、松紧度;

b、有无起包现象)。

2、组角时注意饰面的平整度,阶差不大于0.15.

3、完毕后应马上清理余胶,并调整平整度。

4、按照不同规格尺寸码放整齐。

d、铝合金窗组装

1、挑选所用的中挺和对应的框。

2、成批量的组装也根据分格尺寸,做对应的模具。

多组组装时,应统一模具尺寸。

3、组装完的框应按图纸要求注明工程名称、楼号、楼层和窗号。

4、组装的整个过程,负责人应对其质量进行监督、检查并负责任。

5、外开窗组装时应注意胶条是否已穿完整。

6、严格执行首检制度。

e、安装五金件

1、拆分五金件,留下车间安装部分,剩余点好数量,保管好,发往工地或退库。

2、传动杆的尺寸应准确无误,避免影响五金件的使用性能。

3、应紧固的部分必须紧固牢靠,防止搬运过程中的丢失。

4、自检质量,按照同种规格,分类码放整齐。

5、严格执行首检制度。

f、包装

1、根据所包产品,半成品的宽度,切割对应尺寸的胶带,防止浪费和影响美观,包装前应对产品、半成品进行自检、互检,合格后应报车间质检人员检查,合格后发合格证,并且对成品、半成品要有明确标识。

2、粘贴保护胶带应做到表面平整、无气泡、断面整洁。

C、质量控制点:

饰面的平整度:

阶差不大于0.15.

D、检验标准:

序号

项目名称

技术要求

1

附件安装

安装位置正确、牢固、数量齐全、满足使用功能

2

连接

连接牢固,不缺件

3

窗框槽口高度(mm)

≤2000±

>2000±

4

窗框槽口宽度(mm)

5

窗框槽口对边尺寸之差(mm)

1.5

6

窗框对角线尺寸之差(mm)

7

窗框窗扇搭接量偏差(mm)

±

8

同一平面高低差(mm)

≤0.15

9

装配间隙(mm)

10

外观

产品表面不应有铝屑、毛刺、油污或其他污迹。

连接处不应有外溢的胶粘剂。

表面平整,没有明显的色差、凹凸不平、划伤、擦伤、碰伤等缺陷。

E、基本要求

撞角机设备处于完好状态。

严格依照本司制定的技术文件操作。

角度尺(0-3200)、盒尺(0-7.5m)、游标卡尺(0-150mm)。

WelcomeTo

Download!

!

欢迎您的下载,资料仅供参考!

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 铝门 生产工艺 流程图

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

对中国城市家庭的教育投资行为的理论和实证研究.docx

对中国城市家庭的教育投资行为的理论和实证研究.docx