合成橡胶在轮胎中的应用及技术进展解析文档格式.docx

合成橡胶在轮胎中的应用及技术进展解析文档格式.docx

- 文档编号:19424939

- 上传时间:2023-01-06

- 格式:DOCX

- 页数:38

- 大小:460.40KB

合成橡胶在轮胎中的应用及技术进展解析文档格式.docx

《合成橡胶在轮胎中的应用及技术进展解析文档格式.docx》由会员分享,可在线阅读,更多相关《合成橡胶在轮胎中的应用及技术进展解析文档格式.docx(38页珍藏版)》请在冰豆网上搜索。

轿车子午线轮胎

目前国内还未

用于轮胎生产

集成橡胶SIBR

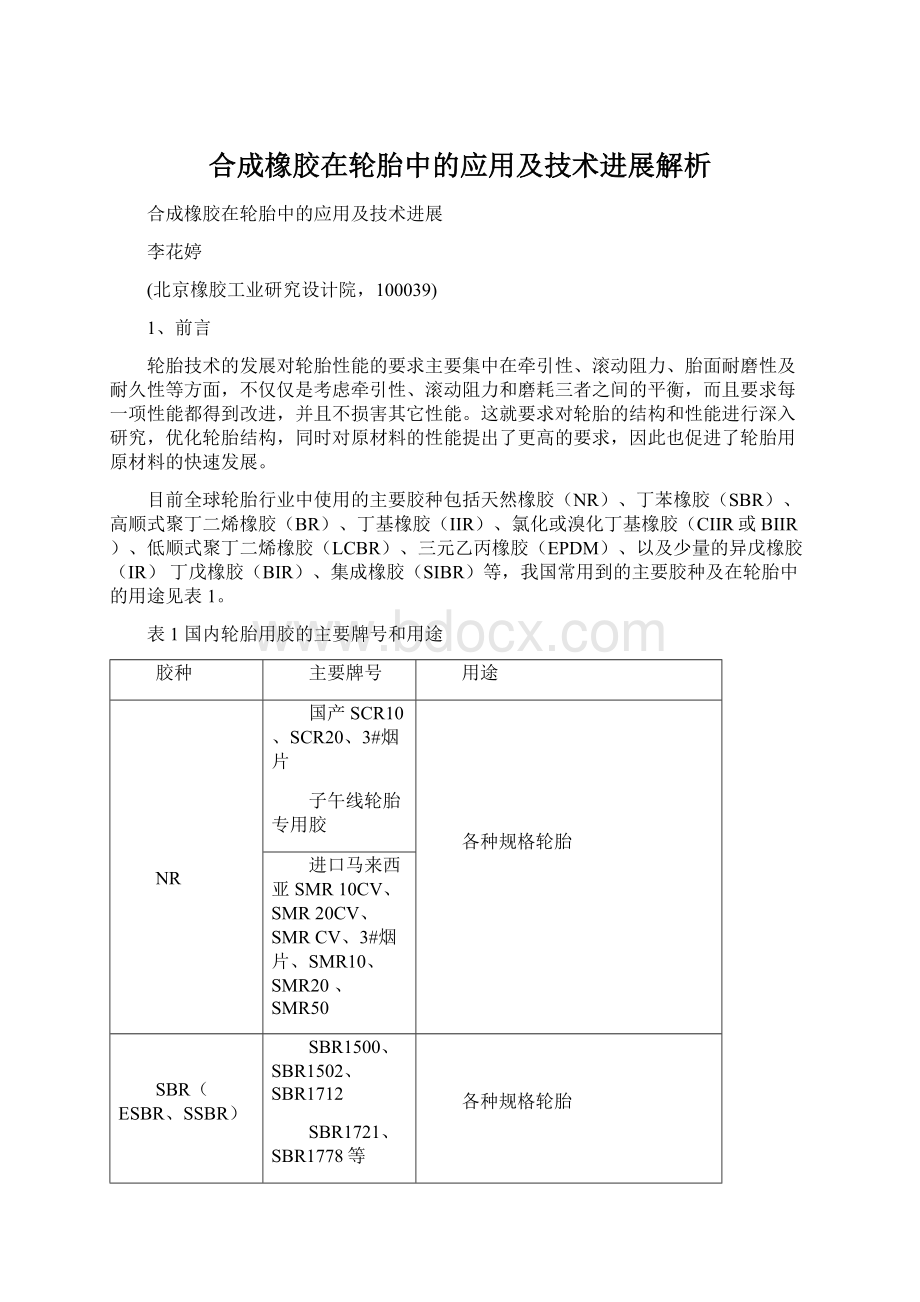

2、丁苯橡胶

丁苯橡胶是合成橡胶中用量最大的胶种,按合成工艺主要分为乳聚丁苯(ESBR)和溶聚丁苯橡胶(SSBR)。

据世界合成橡胶生产者组织统计,2002年至今,全球每年丁苯橡胶干胶的产量中,SSBR/ESBR的比例接近1/3,而国内SSBR的产量较少,SSBR虽然有一些进口,总消耗量比也不足4%,由此也可以看出我国SSBR应用方面的差距。

2006年8月,高桥石化引进日本旭化成技术,SSBR正式投产,给我国橡胶制品行业中应用SSBR提供了很好的选择。

2.1乳聚丁苯橡胶

乳聚丁苯橡胶的生产已经走过了上百年的历史,各个合成橡胶公司不断开发出不同牌号的产品,以满足不同用途的需求。

虽然在产品的化学指标方面能够区别不同牌号的产品质量,但各产品物理机械性能和加工工艺性能上的差别还没有进行过细致的区分。

乳聚丁苯橡胶是通用合成橡胶中用量最大的胶种。

在轮胎中的应用比较广泛,几乎所有规格的轮胎都使用丁苯橡胶。

它可用于轮胎胎面胶、胎体帘布胶等部件中,根据不同规格轮胎性能要求,应用比例有所不同。

2.1.1丁苯橡胶各牌号主要技术指标

目前国内用量较大的丁苯橡胶牌号仅有4-5种,然而国产乳聚丁苯橡胶的品种和牌号较多,按是否填充油品分类,可分为:

非充油系列产品SBR1500、SBR1502、SBR1507、SBR1516、SBR1502E和充油系列产品SBR1712、SBR1714、SBR1778、SBR1721、SBR1712E及SBR1721E;

按聚合物的结构分类,可分为苯乙烯含量为23.5%的通用结构型丁苯橡胶和高结合苯乙烯含量的(40%)丁苯橡胶;

还可以按门尼粘度的不同分为高门尼产品和低门尼产品等,不同牌号的丁苯橡胶技术指标见表2。

表2不同牌号丁苯橡胶的主要技术指标

牌号

门尼粘度

结合苯乙烯含量,%

填充油

防老剂类型

环保性

类型

份数

SBR1500

52

23.5

污染

SBR1502

非污染

SBR1502E

不含亚硝胺

SBR1507

36

SBR1516

50

40

SBR1712

54

高芳烃油

37.5

SBR1712E

芳烃油

环保型

SBR1714

51

SBR1778

49

环烷烃油

SBR1721

SBR1721E

近几年因一系列环保法规的出台及欧盟REACH法规的要求,橡胶行业比较关注的是能够取代高芳烃油的环保型油品的开发和应用,环保型油品的开发不仅主要用于橡胶原材料生产过程中的填充油,也可以作为橡胶制品生产过程中的操作油使用。

为了区别不同填充油的充油胶,作为充油胶的丁苯橡胶牌号命名也不相同,这样可以为用户使用产品提供方便。

按照IISRP建议命名的通用牌号的SBR充油产品,不同油品对应的充油胶牌号见表3,或者各公司分别有自己的商品名。

结合苯乙烯含量为23.5、填充37.5份DAE的乳聚丁苯橡胶充油胶为SBR1712,与之相对应填充TDAE的产品牌号为SBR1723,填充MES的产品牌号为SBR1753,填充重环烷油的产品牌号为SBR1763以及SBR1762,填充RAE(残余芳香精油)的产品牌号为SBR1783,填充环烷油的产品牌号为SBR1778等。

表3不同油品对应的充油胶牌号

油品名称

对应ESBR牌号

基础较结构

DAE(DistrillateAromaticExtract)

结合苯乙烯含量23.5

环保芳烃油

TDAE(TreatedDistrillateAromaticExtract)

芳烃油的再精制,去除多环芳烃。

加工工艺有加氢和容积抽提,后者居多。

SBR1723

浅抽油

MES(MildlyExtractSolvate)

石蜡基原油馏分为原料,溶剂浅度精制后脱蜡而成,或加氢浅度精制。

SBR1753

残余芳烃抽提油

RAE(ResidualAromaticExtract)

常压残油为原料,经真空蒸馏、脱沥青、溶剂抽提精制而成。

SBR1783

重环烷油

HNAP(HeavyNaphthenicOil)

环烷基原油馏分经溶剂精制或加氢精制而成。

SBR1763(SBR1762)

环烷油

NAP(NaphthenicOil)

结合苯乙烯含量40

SBR1739

SBR1789

SBR1732(有些公司填充32.5份油)

结合苯乙烯含量32

2.1.2非充油胶的性能特征

2.1.2.1SBR1500与SBR1502性能比较

从产品的结构和主要技术指标来看(表2),SBR1500和SBR1502的唯一区别是防老剂的类型有所不同,SBR1500采用苯基-β-萘胺类防老剂,SBR1502采用苯乙烯化苯酚类,防老剂的用量很少,一般情况下,两者的物理机械性能基本一致,如拉伸强度、撕裂性能、耐磨性及耐曲挠性相差很小[1],这里就不再一一列举,但在实际加工生产应用过程中,胶料的硫化特性稍有区别,因而对加工性能有所影响。

结果见表4。

因此,在采用SBR1502与SBR1500等量替换的配方中,需要适当考虑胶料的焦烧安全性。

表4SBR1500与SBR1502的硫化特性

硫化仪(145℃)

最小转矩,N·m

最大转矩,N·m

初期硫化时间,min

T10,min

T50,min

T90,min

硫化速度指数(Vc)

1.1

4.1

11.1

17.1

24.8

36.6

3.9

1.2

7.8

14.0

22.2

35.3

3.6

2.1.2.2SBR1502与SBR1507的性能比较

这两种非充油胶的主要区别是高分子的平均分子量极其分布存在较大差距。

与SBR1502相比,SBR1507为低门尼粘度产品,由于其平均分子量较低,因此导致了胶料的物理机械性能变化较大,SBR1507的拉伸强度和断裂伸长率低于SBR1502,撕裂强度略高,磨耗、曲挠性能低于SBR1502,生热略高于1502,也是由于1507的分子量低,分子末端数量较多引起滞后损失增大,导致压缩生热增加[2]。

从物理机械性能看,SBR1507并没有明显的优势,但由于其低分子量部分较多,赋予了该牌号橡胶的特殊性能,即具有优异的加工工艺性能,如图1和2所示,用RPA2000型橡胶加工分析仪,对混炼胶在100℃、7%定应变下进行不同频率的扫描,结果表明,随频率的增加,胶料的弹性模量G'均呈上升趋势,而SBR1502的弹性模量明显高于SBR1507,SBR1502的滞后损失明显低于SBR1507,说明SBR1507的加工时的流动性强,出口膨胀效应较小,挤出表面光滑,优于SBR1502。

因此可以在对某些物理性能要求适当,但对加工工艺性能有特殊要求或较高要求的橡胶制品工业生产中进行应用,如注射成型的注压制品、发泡橡胶制品以及橡皮艇用橡胶布、涂布擦胶制品等,这也是我国橡胶行业不可或缺的一部分市场,SBR1507也可推广到通用橡胶制品的应用领域,通过增加填料的填充量,提高所需性能,适当降低生产成本[3]。

图1胶料的弹性模量G'与频率关系

图2胶料的滞后损失与频率关系

2.1.2.3SBR1502与SBR1516的性能比较

对于SBR1516,由于其高分子结构中苯乙烯含量的增加,必然会引起物理机械性能上的明显差异。

见表5和6。

可以看出,结合苯乙烯含量为40%的1516与23.5%的1502相比[4],硫化速度稍慢,但SBR1516的加工性能较好,混炼胶强度大于SBR1502,,硫化胶的硬度较大,耐屈挠性较好,同时具有突出的抗湿滑性能。

但是SBR1516的缺点是生热高于SBR1502。

因此可用于制鞋工业和其它橡胶制品中,也可与其它胶种并用,提高抗湿滑性用于轮胎胎面胶中。

表5SBR1516的硫化特性

项目

1502

1516

硫化仪(160℃)

ML/dNm

14.86

12.96

MH/dNm

35.44

34.95

ts1/min

2.45

2.25

t50/min

8.22

9.47

t90/min

15.13

16.65

Vc

7.89

6.94

表6SBR1502与SBR1516物理性能差别

SBR1502SBR1516

硫化时间(145℃)/min

35

硬度(邵尔A)/度

68

74

300%定伸应力/MPa

16.55

16.57

拉伸强度/MPa

28.04

26.97

拉断伸长率/%

463.2

464.0

永久变形/%

—

15

撕裂强度/kN·

m-1

57.47

45.30

磨耗(1.61km)/cm3

1.145

1.175

屈挠龟裂(10万次)/裂口等级

4,3,0

0,0,0

压缩生热(4.45mm,1MPa,55℃)

温升/℃

39.6

42.9

60℃tan

0℃tan

0.140

0.181

0.191

0.539

2.1.3充油胶的性能

目前常用充油胶主要为填充高芳烃油的SBR1712和SBR1721,填充环烷油的SBR1778以及填充环保型芳烃油(多环芳烃含量≤3%)的E系列产品,由于产品分子结构的变化和填充油的变化,必然也导致性能上的差别。

2.1.3.1结构不同的充油丁苯橡胶性能区别

与SBR1502和SBR1516之间的性能差别类似,由于SBR1712和SBR1721苯乙烯含量的不同导致了其硫化速度有明显的差别。

从表7中可以看出,SBR1721的硫化速度比SBR1712慢,因此在实际应用中可以适当增加促进剂的用量或使用快速促进剂,以满足实际生产要求。

我们已经进行过SR1712和SBR1721的全面性能对比试验[5],包括其本身的结构参数指标、化学分析、加工工艺性能和物理机械性能等,这里只强调其应用性能特点。

表7混炼胶的硫化特性

ML/Nm

0.39

0.41

MH/Nm

1.44

1.64

4.12

5.85

6.38

8.65

10.08

22.1

16.8

硫化胶的物理性能见表8。

与SBR1502和SBR1516之间的性能差别类似,SBR1721硫化胶的硬度要明显高于SBR1712,显然,这与其结合苯乙烯含量较高有关。

同时,SBR1721的拉伸强度、扯断伸长率、永久变形均大于SBR1712。

定伸应力、撕裂强度二者相近,同样由于结合苯乙烯含量较高,SBR1721的稍高于SBR1712。

最突出的特点是,SBR1721在0℃下的tanδ值明显高于SBR1712,具有优异的抗湿滑性,因此SBR1721已成为高速轿车轮胎胎面胶的理想胶种。

在速度级别为190km/h以上的高性能轿车胎中,通常使用SBR1712和SBR1721并用胶,通过不同的并用比得到理想的玻璃化转变温度Tg,以适应不同速度级别的轮胎对湿滑性能的不同要求。

在赛车胎胎面胶中,则大比例或全部使用SBR1721,满足刹车安全性的要求。

表9为SBR1721在高速轿车胎胎面胶的性能,可供参考。

表8硫化胶的物理性能

项目

253550

646767

687272

22.421.623.5

22.325.124.2

扯断伸长率/%

564442433

646527460

10.414.115.5

9.314.315.7

181412

292619

撕裂强度/kN﹒m-1

48

46

0.099

0.134

33.0

36.8

终动压缩率/%

12.0

18.4

5.3

10.0

75℃下的tanδ

0.099

0.125

0℃下的tanδ

0.250

0.676

表9SBR1721在高速轿车胎胎面胶的性能

SBR1721/BR

100/0

100/10

100/20

炭黑/白炭黑

55/20

拉伸强度,MPa

20.75

20.43

19.37

撕裂强度,KN/M

47.32

48.16

46.23

0℃tanδ

0.654

0.515

0.494

60℃tanδ

0.131

0.130

Tg,(DMTA)

-3.9

-5.3

-6.0

2.1.3.2不同油品及填充量丁苯橡胶的性能区别

不同的油品,其与橡胶的相容性不同。

环烷油与橡胶的相容性最低,高芳烃油与橡胶的相容性最好,而环保型芳烃油的相容性处于两者中间。

不同的油品对橡胶的性能影响较大,由于环保型芳烃油目前仍处于未能大批量生产阶段,这里我们仅讨论SBR1712与SBR1714和SBR1778之间性能特点。

SBR1778与SBR1712的物理机械性能相差不大,见表10,其主要区别在加工工艺性能上。

表11列出了流变试验中不同剪切速率下各胶样的口型膨胀率,充环烷油的SBR1778,其加工挤出性能明显不如SBR1712,胶料的挤出表面容易出现皲裂现象,胶料的自粘性也比SBR1712差,因此应需要特别注意的是加工工艺问题。

由于SBR1778为非污染型充油产品,通常多用于制鞋工业和浅色橡胶制品行业中。

表10SBR1712、SBR1714、SBR1778硫化胶的物理性能

58

60

扯断伸长率/%

708

700

530

拉伸强度/MPa

21.92

20.93

22.5

300%定伸应力/MPa

6.5

6.88

10.5

永久变形/%

18

14

撕裂强度/kN·

55.73

52.40

47.7

0.096

0.126

回弹性/%

生热(4.45mm,1MPa,55℃)

温升/℃

37.9

38.8

33.5

变形/%

8.9

9.3

4.7

表11流变试验中混炼胶口型膨胀率(柱温,100℃)%

剪切速率

/s-1

7.3

12.67

73

19.9

14.6

18.00

219

16.6

21.33

730

25.8

24.67

对于SBR1714和SBR1712,其差别不仅仅是油品填充量的不同,同时为了保持SBR1714的门尼粘度在适当的范围内,需要丁苯橡胶的原胶具有更高的平均分子量,因此从原胶来说,他们之间的分子量大小有较大的差别,虽然由于填充油量的增加,SBR1714的物理性能低于SBR1712,但仅从干胶的性能来讲,SBR1714干胶的物理机械性能优于SBR1712。

2.1.4充油胶和非充油胶性能区别

在橡胶制品的实际生产过程中,经常出现用等量的充油胶替代非充油胶的现象,并不是以干胶重量计算来确定胶料的配合。

为此,我们进行了充油胶与非充油胶之间性能比较[8]。

与上面讲到的类似,充油胶并不是在干胶上进行简单的油品填充,充油胶原胶具有更高的平均分子量,因此,充油胶的干胶性能具有优势。

但从等质量份的橡胶性能考虑,从表12的结果看,在实际应用配方中,与使用SBR1502的相比,等量使用SBR1778胶料的混炼胶焦烧时间有所延长,硫化速度加快,即可以提高胶料的焦烧安全性和硫化效率,但最低和最高转矩均有所下降,同时硫化胶的硬度、拉伸强度、撕裂强度等也有所降低。

这是由于SBR1778中含有27.3%的油,等量代替SBR1502后,胶料含胶率降低的缘故。

一般制鞋企业从降低成本考虑,通常多以充油胶等量替代非充油胶,这样要保持原有性能,就须对原配方进行一定的调整。

只要适当减少软化剂的用量,就能达到原配方的力学性能水平。

如果配方中以促进剂DM代替促进剂M后,胶料的焦烧时间延长,硫化速度加快。

增加促进剂用量和减少硫黄用量后,胶料的耐屈挠龟裂性能可以得到较大的改善,完全能满足鞋底性能的要求。

同时,充油橡胶与非充油橡胶相比,具有加工性能好,生热低,耐磨性好等特点,还可以降低生产成本。

表12SBR1778与SBR1502的性能比较

混炼胶硫化特性(145℃硫化仪)

0.87

0.64

1.95

1.50

0.58

0.85

3.17

14.58

9.85

硫化胶性能

12

20

硬度(邵尔A)/度

67

63

62

拉伸强度/MPa

13.60

14.28

12.30

11.92

12.46

11.51

扯断伸长率/%

742.4

740.8

688.0

697.6

714.4

689.6

300%定伸应力/MPa

3.88

3.87

4.04

3.93

永久变形/%

34

32

56

45

撕裂强度/kN﹒m-1

37.02

32.34

磨耗(1.61km)/cm3

0.621

0.607

屈挠/裂口级别

(1.5万次)

235

663

2.1.5各种不同油品ESBR性能影响

油品性质不同,充油胶的一些性能也有差别。

一些作者的研究认为,用低PAH含量的油品如TDAE、MES、RAE、TRAE以及环烷油取代高芳烃油,用于充油SBR或在橡胶配方中用作操作油,其对胶料的粘弹性能影响程度不大,同样对胶料的动态性能影响也在较低的范围内,基于此观点,通常用低PAH含量的油品取代DAE是可行的。

但是胶料性能的微小变化对轮胎的影响都需要大量的实验进行验证,这方面已经开展了大量工作。

橡胶性能和油品性能之间的关系也进行了研究,橡胶的一些性能与油品的密度和Tg具有较好的相关性,但要用环保油充油胶完全取代SBR1712,通过适当的配合技术才能克服由此产生的问题。

作为橡胶加工过程中的操作油,在炭黑胎面体系的配方中应用,不同的油品对硫化胶物理性能的影响各有差别,表13中可以看出,相对于其它三种环保油品,高芳烃油对胶料性能有益影响是,扯断伸长率高,撕裂强度高,侧滑系数大,不利影响是胶料的生热高,滚动阻力大。

对于加工性能,含DAE的混炼胶炭黑分散性最好,口型膨胀率最小。

而对于与橡胶相容性较差的油品,如一些低分子量的石蜡基油品,在硫化胶放置一段时间后表面有油花渗出,因此不适合作为操作油或填充油。

表13不同油品对硫化胶物理性能的影响

性能\油品

环烷油NAP

MES

TDAE

DAE

密度/Mg.m-3

0.924

0.915

0.950

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 合成橡胶 轮胎 中的 应用 技术 进展 解析

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

铝散热器项目年度预算报告.docx

铝散热器项目年度预算报告.docx