水泥混凝土拌和站施工安全方案.docx

水泥混凝土拌和站施工安全方案.docx

- 文档编号:1942016

- 上传时间:2022-10-25

- 格式:DOCX

- 页数:11

- 大小:45.06KB

水泥混凝土拌和站施工安全方案.docx

《水泥混凝土拌和站施工安全方案.docx》由会员分享,可在线阅读,更多相关《水泥混凝土拌和站施工安全方案.docx(11页珍藏版)》请在冰豆网上搜索。

水泥混凝土拌和站施工安全方案

水泥混凝土拌和站施工安全方案

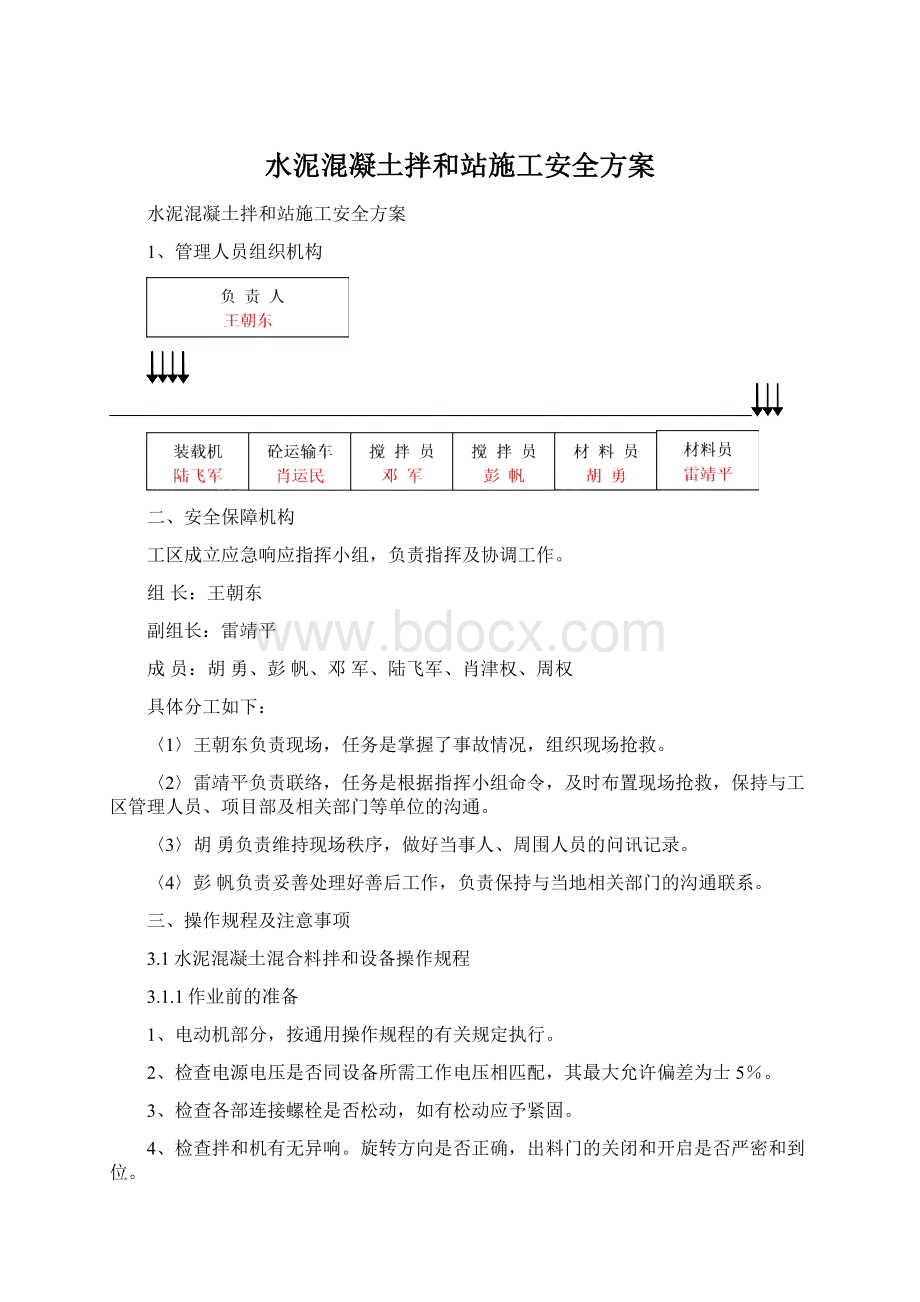

1、管理人员组织机构

二、安全保障机构

工区成立应急响应指挥小组,负责指挥及协调工作。

组长:

王朝东

副组长:

雷靖平

成员:

胡勇、彭帆、邓军、陆飞军、肖津权、周权

具体分工如下:

〈1〉王朝东负责现场,任务是掌握了事故情况,组织现场抢救。

〈2〉雷靖平负责联络,任务是根据指挥小组命令,及时布置现场抢救,保持与工区管理人员、项目部及相关部门等单位的沟通。

〈3〉胡勇负责维持现场秩序,做好当事人、周围人员的问讯记录。

〈4〉彭帆负责妥善处理好善后工作,负责保持与当地相关部门的沟通联系。

三、操作规程及注意事项

3.1水泥混凝土混合料拌和设备操作规程

3.1.1作业前的准备

1、电动机部分,按通用操作规程的有关规定执行。

2、检查电源电压是否同设备所需工作电压相匹配,其最大允许偏差为士5%。

3、检查各部连接螺栓是否松动,如有松动应予紧固。

4、检查拌和机有无异响。

旋转方向是否正确,出料门的关闭和开启是否严密和到位。

5、检查空气压缩机有无异响和漏气现象。

压缩空气的压力保持在490-686kPa的范围内时方能使用气动设备。

6、检查送料器的驱动装置,在轨道运行和进入称量台时是否自如。

检查钢丝绳的张紧度是否适度。

7、检查水的压力,水的清洁度和流量是否合乎标准。

8、检查称量装置是否完好准确。

9、将设备上所有仪表的指针调到“0”位。

lO、为确保振动器的冷却,必须及时清除振动器表面聚积的尘土,并检查其电缆有无损伤。

11、经检修或停机时间较长的设备,在重新投入使用时,必须先经模拟生产程序手动空运转试车,确认正常后,方可自动循环生产。

12、根据生产要求,确定调整设备各工作装置的运行参数。

13、检查漏电保护装置是否可靠有效。

3.1.2作业中的要求

14、配料过程中,应注意各电子称指针是否在给定称量位置停止,如出现不正确的情况应进行调整。

15、操作室内要保持清洁。

采用电子计算机操作的控制室,不行打开门窗进行通风。

16、与工作无关的人员不得进入拌和设备的工作场地,更不得进入操作室。

17、严防将大块石料或其他异物装入骨料仓。

18、使用袋装水泥时,严禁将线头和衬纸带进水泥输送器。

19、如遇送料器被异物卡住,钢丝绳松落时,必须用人工缠绕,严禁使用电动机。

20、有紧急停车装置的拌和设备,在设备和人员发生险情时,应立即启用紧急停车装置。

21、设备在运行中发现突然停车情况时,应断开电源,在没有查明故障原因前,不得再次启动。

22、拌和机应尽最避免带负荷停机和启动,如有特殊情况需要带负荷启动时,启动时间应在3s内。

严禁强行启动。

23、清除称量台附近的故障物时,必须将送料器提升到适当高度,并插上安全销。

24、在搅拌混合料的过程申,严禁打开拌和机的机盖。

25、在揽拌过程中,若突然停电,应采取应急措施,避免混合料在机内凝结。

26、需要延长搅拌时间,而导致送料器往返一次的时间小于搅拌时间时,要及时调整时间继电器,使喂料时间与搅拌时间同步。

27、在运行中,应经常检查电气设备、电气元件和线路各部是否正常,发现异响、异味时,应立即停机检查处理。

28、排除故障或处理事故时应切断电源,严禁在设备运转中进行检修。

3.1.3作业后的要求

29、每日工作完毕后,要切断电源,锁闭电源开关。

对设备按保修规程规定进行清洗和例保,清洗时要注意勿使水接触电气设备。

30、清洗工作完毕后,必须使拌和机卸料门处于打开状态。

31、操作人员下班离岗前,应关闭好操纵室的门窗,锁好操纵室门。

3.2水泥混凝土混合料搅拌运输车操作规程

3.2.1作业前的准备

1、内燃机部分,按通用操作规程的有关规定执行。

2、汽车部分,按汽车操作规程的有关规定执行。

3、了解施工现场和施工要求,了解所搅拌运输的混凝土级配、水灰比、坍落度。

熟悉运输路线及运输距离。

4、检查液压油位和油质,油位高度、油质均应符合要求。

5、液压泵、液压马达、阀件均应紧固,与油管连接牢固,密封良好;用手转联轴器使各泵旋转时,无卡阻和异常声响。

6、检查清洗系统,水箱加满清水,空气压力调整至规定数值。

整个系统不得漏水、漏气。

7、动力输出轴的固定螺栓及滚筒架的U型螺栓应锁紧牢固。

8、搅拌滚筒外表应无破损,无明显凹陷;筒内应清洁,无杂物,无积渣;溜槽内壁要光滑,不漏浆。

9、按施工要求调整并紧固溜槽及延伸斜槽。

10、检查各种仪表、指示灯是否完好,读数是否正常。

11、紧急排出系统应完好。

12、启动发动机,接通动力输出轴,保持滚筒在低速下转动直至液压油油温升至要求温度

3.2.3作业与行驶要求

13、进料时,搅拌运输车滚筒应在2-1Or/min范围内转动。

14、在运输过程中,搅拌转速应为2-3r/min,在转弯处和不平的道路上应低速行驶。

环境温度℃

35

30

25

20

15

10

普通混凝土min

50

55

60

70

80

95

人工轻骨料混凝土min

50

55

60

70

80

105

15、在下列温度环境中,搅拌运输的运输时间要参照下表。

16、混凝土经长时间运输至施工现场后,在排出混凝土前,应按要求喷水,并使滚筒以10-12r/min的转速搅拌约lmin,然后卸料。

17、把操作杆推至排料位置时,滚筒逆转排出混凝土。

10cm或以上的高坍落度混凝土滚筒转速应为2-lOr/min;低于l0cm的低坍落度混凝土滚筒转速应为3-6r/min。

18、当卸料到剩余约1/4时,再强烈搅拌(10-l2r/min)一次后卸完。

如果给泵车供料时,可采用二车搭接的方法,即前一车还未卸完,后一车就开始卸料。

19、尽量避免运输速凝混凝土。

20、当搅拌运输车的传动系统出现故障,液压油输出中断而导致滚筒停止转动,暂时无法排出修复时,要利用紧急排出系统快速地排出混凝土。

21、当用搅拌车直接拌和混凝土时,应按施工设计要求准备好每筒所需各种原材料的数量,并按要求搅拌。

22、禁止用手触摸旋转中的搅拌筒和随动轮。

23、运输车在公路上行驶时,应严格遵守交通规则,安全礼让,中速行驶。

3.2.4工作后的要求

24、清洗搅拌筒及溜槽,应使搅拌筒无积渣,无积水。

25、清洗滚筒外圈及被灰浆污染的机件表面。

26、按保修规程的规定,进行例保作业。

3.3装载机安全操作规程

3.3.1作业前的准备

1、作业前,先做无负荷运转3~5分钟,检查各部是否完好,确认一切正常后,再开始装载作业。

2、机械在发动前,先将变速杆置于空档位置,各操纵杆置于停车位置,铲斗操纵杆置于浮动位置,然后,再启动发动机。

3、检查轮胎的完好情况及气压是否符合规定标准。

4、作业前,应检查作业场地周围有无障碍物、地下设施以及其它不安全的因素,并将施工场地进行平整,便于装载机和汽车出入。

3.3.2作业与行驶的要求

1、除驾驶室外,机上其他地方禁止乘人。

2、装料时铲斗的装料角度不宜过大,以免增加装料阻力。

3、装料时应低速进行,不得采用加大油门,高速将铲斗插入料堆的方式进行。

4、装料时,驱动轮如有打滑现象,应微升铲斗再装料。

如某些料场打滑情况严重,应使用防滑链条。

5、在土质坚硬的情况下,不宜强行装料,应先用其他机械松动后,再用装载机装料。

6、向车上卸料时,必须将铲斗提升到不会触及车箱档板的高度,严禁铲斗碰撞车箱。

7、向车内卸料时,不准将铲斗从汽车驾驶室顶上越过。

8、装载机不能在坡度较大的场地作业。

9、在装载作业中,应经常注意液力变距器油温情况,当油温超过正常数值时,应停机降温后再继续作业。

10、装载机一般应采用中速行驶,在平坦的路面上行驶时,可以短时间采用高速档。

上坡及不平坦的道路上应采用低速档。

11、下坡时应采用制动减速,不可踩离合器踏板,以防切断动力发生溜车事故。

12、行驶中,在不妨碍通过性能的前提下,铲斗应尽可能降低高度。

13、通过桥涵时,应先注意交通标志所限定的载重吨位及行驶速度,确认可以通过时再匀速通过。

在桥上应避免变速、制动和停车。

14、涉水时,应在发动机正常有力,转向机构灵活可靠的情况下进行,并应对河流的水深、流速及河床情况了解后再通过。

涉水深度不得超过发动机油底壳。

15、涉水后应立即停机检查,如发现因浸水造成制动失灵,则应进行连续制动,利用发热排除制动片内的水分,以尽快使制动器恢复正常。

16、操作人员离开驾驶位置时,必须将铲斗落地。

3.3.3作业后的要求

1、装载机应停放在平坦、安全、不妨碍交通的地方,并将铲斗落到地面。

2、停机前,发动机应怠速运转5分钟。

切忌突然停机熄火。

3、按规定对装载机进行例保。

3.4水泥混凝土混合料输送泵车操作规程

3.4.1作业前的准备

1、内燃机部分,按通用操作规程的有关规定执行。

2、汽车部分,按汽车操作规程的有关规定执行。

3、水泥混凝土混合料输送泵车(以下简称"泵车")工作时应停置在水平、坚实的地面上,并加垫木。

在布料杆转动和浇注的范围内应无障碍物。

4、了解施工现场和施工要求。

所泵送的混凝土中水泥品种、水泥用量,骨料级配,水灰比、坍落度等应满足泵车可泵性要求。

了解混凝土是否有添加剂。

特别注意最大骨料粒径不得大于布料杆直径的1/3。

5、检查各种仪表、指示灯是否完好,读数是否正常。

6、各油泵、马达、阀件的固定应符合要求,与油管的连接应牢固,密封应良好。

各种手动阀应动作灵活,定位可靠。

7、检查发动机燃油、冷却水是否充足,不够应加足;检查各部润滑油、液压油的油位、油质均应符合要求。

8、检查料斗内有无杂物、积渣。

网格及搅拌机叶片应紧固完好。

9、将水箱加满清洁的水,水面应无明显下降。

10、检查阀箱内部是否清洁,及各部间隙、阀片能否完全关闭,各部连接是否牢固。

11、布料杆的每根管子,外观应无破裂或严重的凹陷变形。

卡箍及其连接螺拴应完好清洁。

卡箍中的密封圈应完好并有弹性,无水泥渣。

12、为了应付可能发生的堵管或其它故障,要准备好各种检修及管道吹洗用具,并安排好相应的组织措施。

13、向料斗加一定量清水洗润料斗、分配阀及布料杆。

14、泵送前,向料斗加入一定量的水泥浆,润滑整个布料杆。

15、按要求进行空运转。

3.4.2作业与行驶要求

16、泵送过程中,操作者必须能观察到整个区域,布料杆不能碰到障碍物,尤其要远离高压线路。

任何人不得接近布料杆下的危险区域;布料杆不能做起重机使用;严禁扳动液压支腿控制阀,更不得移动泵车。

17、泵送中,混凝土平面应维持在搅拌轴中心线以上,但不得超过其轴线上2Ocm高度。

料供不上时,要及时停泵,

18、随时注意各仪表、指示灯工作状况,读数应在正常范围,指示灯指示正确。

液压管路连接牢固,无外泄漏。

19、水箱水位低于水标尺时应及时补充。

水质应保持清沽,寒冷季节应采取保温措施,以防水箱冰冻。

20、随时清除网格上超规格骨料或其它杂物,不得任意拆除网格。

搅拌轴被卡住不动时要及时检查原因,排除故障。

21、泵和布料杆发出不正常杂音时,应及时检查、判断并处理。

22、风速大于16m/s时,严禁使用布料杆。

23、临时停泵期间应间隔10-15min做正反泵数次,以防管路内混凝土离析。

长时间停泵重新工作时,应先启动搅拌器,再开始泵送。

24、不得随意向料斗加水,严禁送搅拌后停放90min以上的混凝土。

25、泵送工作时,变幅应平稳,严禁猛起猛落。

26、如果出现泵车倾斜、液压支腿变形、木垫破裂、地面沉陷等现象,应立即收臂,检查原因并排除。

27、当泵送接近完毕,应预先估计剩余工作量和布料杆中混凝土体积,以便停止供料。

28、泵车转移工作地点时,必须按泵车行驶要求谨慎行驶。

3.4.3作业

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 水泥 混凝土 拌和 施工 安全 方案

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

《巴黎圣母院》3000字读书心得范文.docx

《巴黎圣母院》3000字读书心得范文.docx