1000m3储罐的焊接施工方案文档格式.docx

1000m3储罐的焊接施工方案文档格式.docx

- 文档编号:19409243

- 上传时间:2023-01-06

- 格式:DOCX

- 页数:9

- 大小:20.23KB

1000m3储罐的焊接施工方案文档格式.docx

《1000m3储罐的焊接施工方案文档格式.docx》由会员分享,可在线阅读,更多相关《1000m3储罐的焊接施工方案文档格式.docx(9页珍藏版)》请在冰豆网上搜索。

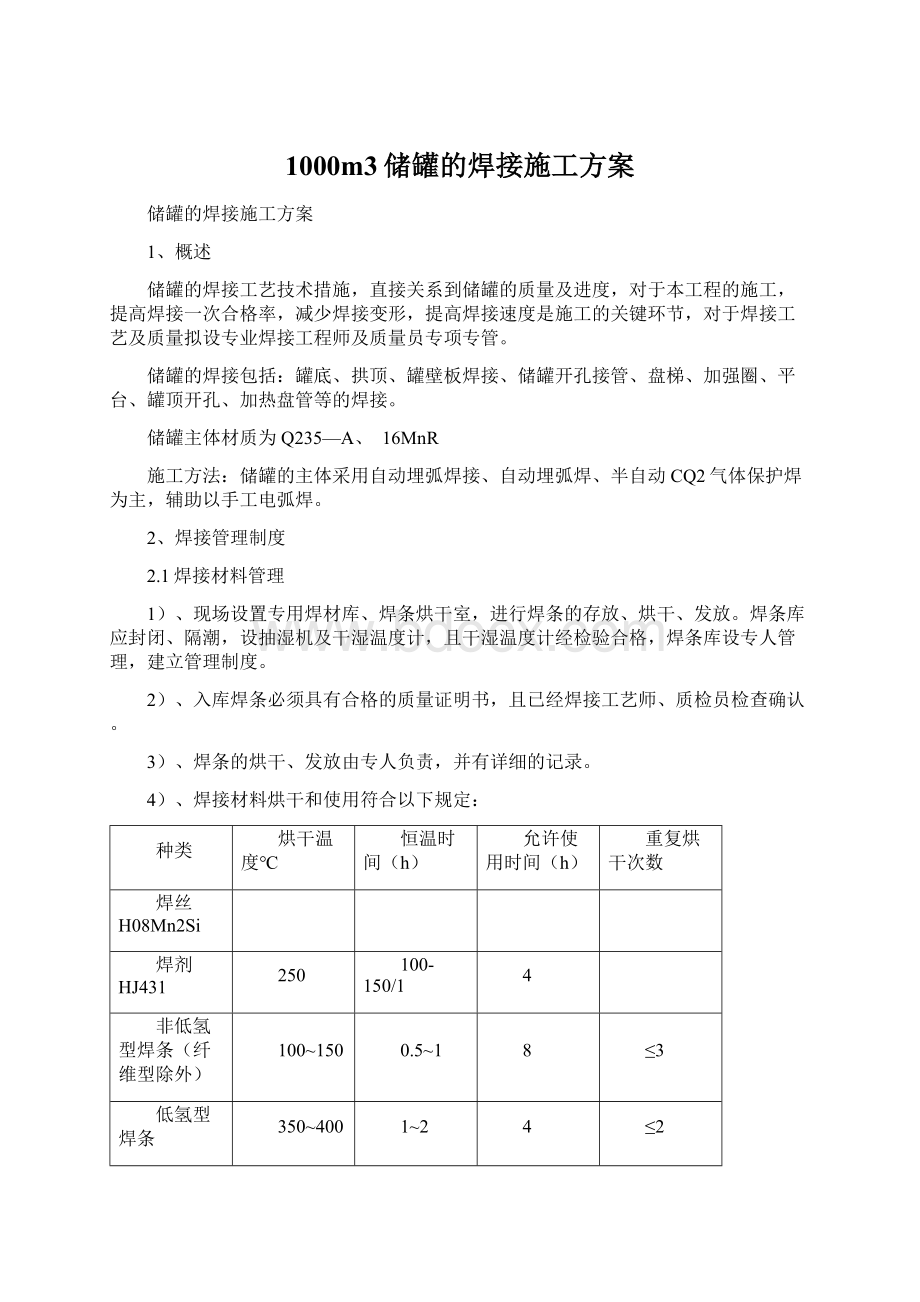

4

非低氢型焊条(纤维型除外)

100~150

0.5~1

8

≤3

低氢型焊条

350~400

1~2

≤2

5)、烘干后的低氢焊条,保存在100~150℃的恒温箱中,随用随取。

焊条在现场使用时,备有合格的保温筒,当日未用尽的焊条后须重新烘干,保温筒使用中应处于加热状态。

2.2焊工管理

1)、参加储罐焊接施工的焊工必须具有劳动部门颁发的按《锅炉压力容器焊工考试规则》考试合格的焊工合格证,材料类别、组别焊接方法及合格位置必须与施焊部位一致,由焊接质量检查员负责检验核实,报业主/监理方备案。

2)、现场施焊焊工焊接一次合格率低于90%的必须由焊接工程师培训两天,低于85%不得从事焊接施工。

2.3、焊接施工管理

1)、正式焊接之前,由焊接工程师准备适用的工艺评定,评定的项目的数量和范围应能覆盖全部的焊接施工内容。

2)、焊接工程师根据焊接工艺评定报告,编制焊接工艺卡(工艺指导书)用于指导焊工作业。

3)、施工用的焊接机具设备应性能完好,经检查合格后投入运行,现场配专业维护电工。

4)、储罐点焊及卡具的焊接,必须由合格焊工担任,按焊接工艺指导书进行,引弧和熄弧必须都在坡口内,点焊长度不宜小于10—20mm,间距在100—150mm之内。

5)、正式焊接前,焊缝由质检员检查组装,质量及坡口表面质量,坡口两侧10—20mm范围内的杂物必须清理,并且应充分干燥。

6)、焊接多层焊每层的接头必须错开,罐壁对接焊缝打底层清根必须干净,清根采用碳弧气刨,刨后打磨掉氧化层;

焊材选用依照施工图纸及焊接工艺卡执行,否则不得施焊。

7)、当出现下列情况之一时,应采取有效的防护措施,方可进行焊接:

雨天;

风速超过8m/s;

焊接环境湿度在90%以上;

相对湿度在90%以上。

2.4、机具准备

1)、本次施工前对于各类型的焊接准备足够的焊接工艺评定及具备资格的焊工。

焊接方法

焊接设备

设备台数

配备焊工

埋弧焊

埋弧自动平角焊机

5

CO2气体保护焊

CO2气体保护自动焊机

10

CQ2气体保护

CQ2气体保护半自动焊机

12

手工电弧焊

逆变焊机

40

48

2)、本次施工拟投入的焊机数量和种类:

3)、焊接设备备件数量和种类上充足、齐全。

4)、焊接设备进入现场前必须调试合格,有检验标识。

5)、焊接设备现场放置必须有,可有效防雨、防涝、防尘保护,每台设备必须配以漏电断路器,设备接地可靠。

3、焊接施工工艺及质量要求

3.1罐底板的焊接

底板拼成整体点焊定位,点焊长度20~30mm,间隔100~150mm,点焊顺序与焊接顺序相同。

底板焊接顺序

a)先焊接中幅板短焊缝,焊工对称分布,隔缝跳焊;

b)焊接中幅板长焊缝,焊工对称分布,由中心向外分段退焊;

c)焊接边缘板的对接缝,焊工对称分布,隔缝跳焊;

d)罐体安装完毕后,焊接底圈壁板与边缘板的环形角焊缝;

e)最后焊接罐底中幅板和边缘板的搭接焊缝。

焊接工艺参数

边缘板焊接工艺参数

焊接

方法

焊接层次

焊条(丝)牌号

焊条丝直径

电流A

电压V

焊接速度CM/

线能量

手工焊

3

E5015

E4303

E43015

Φ3.2

Φ4.0

90-140

150-180

23-24

24-26

10-30

8-30

10-40

半自动气体保护焊

H08MnSi

Φ1.2

180-250

25-27

20-40

10-25

中幅板焊接工艺参数

焊接速度cm/min

1-2

23-25

8-25

1

H10M2

SJ101

350-400

50-55

13-15

焊接质量要求:

1)焊接前要对组装焊缝进行检查不得有氧化皮,杂物。

2)焊道组装质量:

对接焊缝错边量<

1mm;

搭接焊缝上下间隙<

0.5mm;

3)焊后焊道两侧熔合均匀,过渡圆滑无突起凹坑。

4)手工焊采用分段倒退焊接,分段间距不大于1m。

5)边缘板焊接下面垫板做反变形,防止焊接变形,弓形边缘板外端300mm焊缝进行射线探伤,合格级别JB4730—94Ⅲ级,焊接长度400mm,以后部分,在罐底锁边时焊接,防止焊接变形。

3.2、罐壁的焊接

3.2.1纵缝的焊接程序

外侧纵缝焊接————气刨清根————内侧纵缝焊接———

RT检查

3.2.2环缝的焊接程序

组装点固———

坡口清理——外侧焊道焊接———气刨清根——RT检查

3.2.3焊接方法及焊材选用

a、壁板环缝,采用自动、半自动CO2气体保护焊或手工焊。

焊接参数

焊接部位

电流(A)

电压(V)

kJ/cm

正面

2

180-220

160-180

15-20

18-22

20-22

18-20

15-18

10-15

反面

半自动、自动CO2保护焊

层数

焊丝

牌号

焊丝直径

电压

线能量kJ/cm

半、自动气焊

3~5

TWE—711

ф1.6

250~290

26~28

20~30

20~40

b、壁板纵缝采用CQ2气体保护自动焊和手工焊点固,焊材为TWE—711,规格ф1.6,气体为CO2气,纯度99.5%。

12mm以下板材

摆动

幅度

mm

摆动频率

(次/分)

停留

时间

(秒)

送丝速度

(m/min)

干伸长

(mm)

电流

(A)

(V)

速度

cm/min

32

20

1.0

5.8

16

150-200

25.3

36

1.1

26.3

6.2

26.2

12mm以上板材

6.5

160-17

25.5

44

24

1.2

7.5

15

170-18

26.5

9

30

180-19

27

42

1.3

8.3

16mm以上板材

41

18

70~180

26

46

7.2

180~19

65

7.3

6

62

焊机沿圆周均匀分布,焊接从同一方向开始。

3.2.4焊接

a、焊接时严格按焊接工艺卡执行,严禁在坡口以外的母材引弧。

b、对于要求焊透的双面对接焊缝,在一面焊接后,另一侧焊接前采用碳弧气刨清根至熔敷金属。

c、碳弧气刨操作工艺要点(焊缝背面清根及焊缝返修时采用碳弧气刨)

e、碳弧气刨工必须经培训方可上岗操作。

f、碳弧气刨采用直流反接,碳棒直径选择根据焊缝空隙尺寸及缺陷位置选定,一般为Φ6或Φ8。

e、操作时,先打开气阀,使碳棒对准刨槽,然后引弧起刨起弧时,倾角要求,逐渐将倾角增至所需角度,如要求刨削深度较大,则分几次刨削完成。

g、碳弧气刨刨槽必须符合下列标准:

1)刨槽中心线和焊缝中心或返修缺陷中心线重合,最大偏差不大于2mm。

2)不直度≤3‰。

3)刨槽内应圆滑,形状均匀,其最深、最浅、最窄之差不大于2mm。

4)刨槽内不得有夹碳、铜斑、粘渣现象,如出现则应彻底清除夹碳,在夹碳边缘5~10mm处重新起刨,深度比夹碳处深2mm,对于“氧化渣”可用砂轮打磨。

5)打磨后由检查人员检验合格方可进行焊接。

碳弧气刨工艺参数

碳棒直径mm

刨弧长度㎜

空气压力MPa

极性

气刨速度m/min

0.4~0.59

反接

280~310

0.6~1.0

3.2.4焊接质量

焊后进行外观检查,检查前熔渣、飞溅清理干净。

b、焊缝表面及热影响区不得有裂纹、气孔、夹渣和弧坑等缺陷。

c、焊缝的咬边深度不得大于0.5mm,咬边的连续长度不得大于100mm,焊缝两侧咬边的总长度不得超过该焊缝总长度的10%。

d、焊缝不得有低于母材表面的凹陷。

内侧焊缝余高不大于1mm,外侧焊缝余高为板厚δ≤12mm时为≤2.0mm,板厚12mm<

δ<

23mm时为≤2.5,内浮顶储罐罐壁内焊缝磨平。

e、焊缝宽度,按坡口宽度两侧各增加1~2mm确定。

f、厚度大于10mm的壁板纵缝全部丁字缝均进行射线探伤,JB4730—94Ⅲ级合格,厚度大于等于16mm壁板,为JB4730—94Ⅱ级合格。

g、对于纵焊缝,每名焊工焊接的每种板厚,在最初焊接的3m焊缝的任意部位取300mm进行射线探伤,以后不考虑焊工人数,对每种板厚在每30m焊缝及其尾数内的任意部位取300mm进行射线探伤。

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 1000 m3 焊接 施工 方案

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

铝散热器项目年度预算报告.docx

铝散热器项目年度预算报告.docx

父母如何培养孩子诚实的品格?.txt

父母如何培养孩子诚实的品格?.txt