拨叉零件加工完成图所示拨叉零件加工.docx

拨叉零件加工完成图所示拨叉零件加工.docx

- 文档编号:1930760

- 上传时间:2022-10-25

- 格式:DOCX

- 页数:17

- 大小:161.89KB

拨叉零件加工完成图所示拨叉零件加工.docx

《拨叉零件加工完成图所示拨叉零件加工.docx》由会员分享,可在线阅读,更多相关《拨叉零件加工完成图所示拨叉零件加工.docx(17页珍藏版)》请在冰豆网上搜索。

拨叉零件加工完成图所示拨叉零件加工

拨叉零件加工

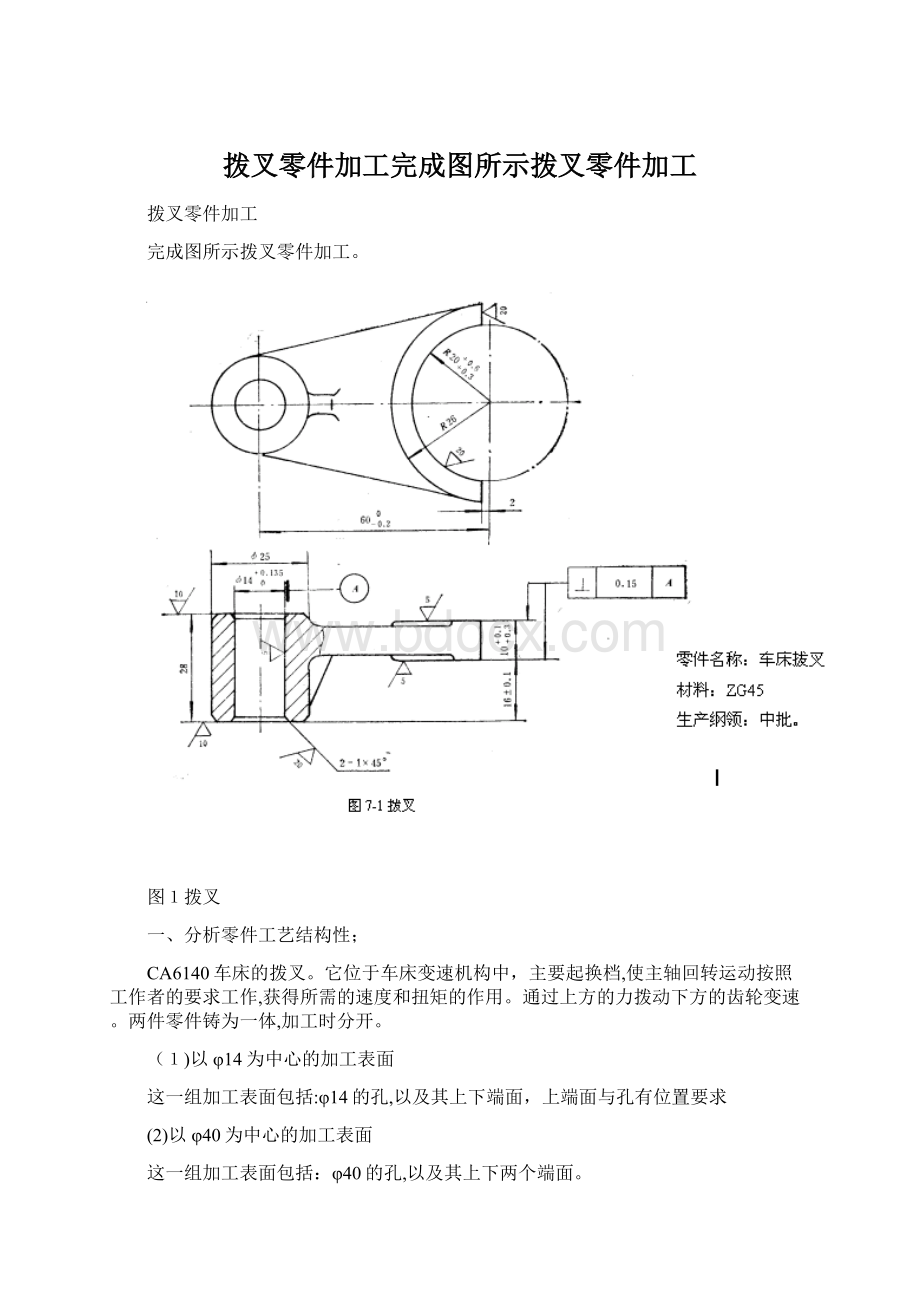

完成图所示拨叉零件加工。

图1拨叉

一、分析零件工艺结构性;

CA6140车床的拨叉。

它位于车床变速机构中,主要起换档,使主轴回转运动按照工作者的要求工作,获得所需的速度和扭矩的作用。

通过上方的力拨动下方的齿轮变速。

两件零件铸为一体,加工时分开。

(1)以φ14为中心的加工表面

这一组加工表面包括:

φ14的孔,以及其上下端面,上端面与孔有位置要求

(2)以φ40为中心的加工表面

这一组加工表面包括:

φ40的孔,以及其上下两个端面。

这两组表面有一定的位置度要求,即φ40的孔上下两个端面与φ14的孔有垂直度要求。

由上面分析可知,加工时应先加工一组表面,再以这组加工后表面为基准加工另外一组。

二、选用毛坯或明确来料状况;

零件材料为ZG45。

考虑零件在机床运行过程中所受冲击不大,零件结构又比较简单,故选择铸件毛坯。

有的采用HT200

三、基面的选择

基面选择是工艺规程设计中的重要工作之一。

基面选择得正确与合理可以使加工质量得到保证,生产率得以提高。

否则,加工工艺过程中回问题百出,更有甚者,还会造成零件的大批报废,是生产无法正常进行。

(1)粗基准的选择。

对于零件而言,尽可能选择不加工表面为粗基准。

而对有若干个不加工表面的工件,则应以与加工表面要求相对位置精度较高的不加工表面作粗基准。

根据这个基准选择原则,现选取φ14孔的不加工外轮廓表面作为粗基准,利用一组共两块V形块支承这两个φ25作主要定位面,限制5个自由度,再以一个销钉限制最后1个自由度,达到完全定位,然后进行铣削

(2)精基准的叉零件加工

完成图所示拨叉零件加工。

图1拨叉

一、分析零件工艺结构性;

CA6140车床的拨叉。

它位于车床变速机构中,主要起换档,使主轴回转运动按照工作者的要求工作,获得所需的速度和扭矩的作用。

通过上方的力拨动下方的齿轮变速。

两件零件铸为一体,加工时分开。

(1)以φ14为中心的加工表面

这一组加工表面包括:

φ14的孔,以及其上下端面,上端面与孔有位置要求

(2)以φ40为中心的加工表面

这一组加工表面包括:

φ40的孔,以及其上下两个端面。

这两组表面有一定的位置度要求,即φ40的孔上下两个端面与φ14的孔有垂直度要求。

由上面分析可知,加工时应先加工一组表面,再以这组加工后表面为基准加工另外一组。

二、选用毛坯或明确来料状况;

零件材料为ZG45。

考虑零件在机床运行过程中所受冲击不大,零件结构又比较简单,故选择铸件毛坯。

有的采用HT200

三、基面的选择

基面选择是工艺规程设计中的重要工作之一。

基面选择得正确与合理可以使加工质量得到保证,生产率得以提高。

否则,加工工艺过程中回问题百出,更有甚者,还会造成零件的大批报废,是生产无法正常进行。

(1)粗基准的选择。

对于零件而言,尽可能选择不加工表面为粗基准。

而对有若干个不加工表面的工件,则应以与加工表面要求相对位置精度较高的不加工表面作粗基准。

根据这个基准选择原则,现选取φ14孔的不加工外轮廓表面作为粗基准,利用一组共两块V形块支承这两个φ25作主要定位面,限制5个自由度,再以一个销钉限制最后1个自由度,达到完全定位,然后进行铣削

(2)精基准的选择。

主要应该考虑基准重合的问题。

当设计基准与工序基准不重合时,应该进行尺寸换算。

四、制订工艺路线

制定工艺路线得出发点,应当是使零件的几何形状、尺寸精度及位置精度等技术要求能得到合理的保证,在生产纲领已确定的情况下,可以考虑采用万能性机床配以专用工卡具,并尽量使工序集中来提高生产率。

除此之外,还应当考虑经济效果,以便使生产成本尽量下降。

工序一 以φ5外圆为粗基准,粗铣φ14孔下端面。

工序二 精铣φ14孔上下端面。

工序三以φ14孔上端面为精基准,钻、扩、铰、精铰φ14孔,保证垂直度误差不超过0.05mm,孔的精度达到IT7。

叉零件加工

完成图所示拨叉零件加工。

图1拨叉

一、分析零件工艺结构性;

CA6140车床的拨叉。

它位于车床变速机构中,主要起换档,使主轴回转运动按照工作者的要求工作,获得所需的速度和扭矩的作用。

通过上方的力拨动下方的齿轮变速。

两件零件铸为一体,加工时分开。

(1)以φ14为中心的加工表面

这一组加工表面包括:

φ14的孔,以及其上下端面,上端面与孔有位置要求

(2)以φ40为中心的加工表面

这一组加工表面包括:

φ40的孔,以及其上下两个端面。

这两组表面有一定的位置度要求,即φ40的孔上下两个端面与φ14的孔有垂直度要求。

由上面分析可知,加工时应先加工一组表面,再以这组加工后表面为基准加工另外一组。

二、选用毛坯或明确来料状况;

零件材料为ZG45。

考虑零件在机床运行过程中所受冲击不大,零件结构又比较简单,故选择铸件毛坯。

有的采用HT200

三、基面的选择

基面选择是工艺规程设计中的重要工作之一。

基面选择得正确与合理可以使加工质量得到保证,生产率得以提高。

否则,加工工艺过程中回问题百出,更有甚者,还会造成零件的大批报废,是生产无法正常进行。

(1)粗基准的选择。

对于零件而言,尽可能选择不加工表面为粗基准。

而对有若干个不加工表面的工件,则应以与加工表面要求相对位置精度较高的不加工表面作粗基准。

根据这个基准选择原则,现选取φ14孔的不加工外轮廓表面作为粗基准,利用一组共两块V形块支承这两个φ25作主要定位面,限制5个自由度,再以一个销钉限制最后1个自由度,达到完全定位,然后进行铣削

(2)精基准的选择。

主要应该考虑基准重合的问题。

当设计基准与工序基准不重合时,应该进行尺寸换算。

四、制订工艺路线

制定工艺路线得出发点,应当是使零件的几何形状、尺寸精度及位置精度等技术要求能得到合理的保证,在生产纲领已确定的情况下,可以考虑采用万能性机床配以专用工卡具,并尽量使工序集中来提高生产率。

除此之外,还应当考虑经济效果,以便使生产成本尽量下降。

工序一以φ5外圆为粗基准,粗铣φ14孔下端面。

工序二精铣φ14孔上下端面。

工序三以φ14孔上端面为精基准,钻、扩、铰、精铰φ14孔,保证垂直度误差不超过0.05mm,孔的精度达到IT7。

叉零件加工

完成图所示拨叉零件加工。

图1拨叉

一、分析零件工艺结构性;

CA6140车床的拨叉。

它位于车床变速机构中,主要起换档,使主轴回转运动按照工作者的要求工作,获得所需的速度和扭矩的作用。

通过上方的力拨动下方的齿轮变速。

两件零件铸为一体,加工时分开。

(1)以φ14为中心的加工表面

这一组加工表面包括:

φ14的孔,以及其上下端面,上端面与孔有位置要求

(2)以φ40为中心的加工表面

这一组加工表面包括:

φ40的孔,以及其上下两个端面。

这两组表面有一定的位置度要求,即φ40的孔上下两个端面与φ14的孔有垂直度要求。

由上面分析可知,加工时应先加工一组表面,再以这组加工后表面为基准加工另外一组。

二、选用毛坯或明确来料状况;

零件材料为ZG45。

考虑零件在机床运行过程中所受冲击不大,零件结构又比较简单,故选择铸件毛坯。

有的采用HT200

三、基面的选择

基面选择是工艺规程设计中的重要工作之一。

基面选择得正确与合理可以使加工质量得到保证,生产率得以提高。

否则,加工工艺过程中回问题百出,更有甚者,还会造成零件的大批报废,是生产无法正常进行。

(1)粗基准的选择。

对于零件而言,尽可能选择不加工表面为粗基准。

而对有若干个不加工表面的工件,则应以与加工表面要求相对位置精度较高的不加工表面作粗基准。

根据这个基准选择原则,现选取φ14孔的不加工外轮廓表面作为粗基准,利用一组共两块V形块支承这两个φ25作主要定位面,限制5个自由度,再以一个销钉限制最后1个自由度,达到完全定位,然后进行铣削

(2)精基准的选择。

主要应该考虑基准重合的问题。

当设计基准与工序基准不重合时,应该进行尺寸换算。

四、制订工艺路线

制定工艺路线得出发点,应当是使零件的几何形状、尺寸精度及位置精度等技术要求能得到合理的保证,在生产纲领已确定的情况下,可以考虑采用万能性机床配以专用工卡具,并尽量使工序集中来提高生产率。

除此之外,还应当考虑经济效果,以便使生产成本尽量下降。

工序一以φ5外圆为粗基准,粗铣φ14孔下端面。

工序二精铣φ14孔上下端面。

工序三以φ14孔上端面为精基准,钻、扩、铰、精铰φ14孔,保证垂直度误差不超过0.05mm,孔的精度达到IT7。

叉零件加工

完成图所示拨叉零件加工。

图1拨叉

一、分析零件工艺结构性;

CA6140车床的拨叉。

它位于车床变速机构中,主要起换档,使主轴回转运动按照工作者的要求工作,获得所需的速度和扭矩的作用。

通过上方的力拨动下方的齿轮变速。

两件零件铸为一体,加工时分开。

(1)以φ14为中心的加工表面

这一组加工表面包括:

φ14的孔,以及其上下端面,上端面与孔有位置要求

(2)以φ40为中心的加工表面

这一组加工表面包括:

φ40的孔,以及其上下两个端面。

这两组表面有一定的位置度要求,即φ40的孔上下两个端面与φ14的孔有垂直度要求。

由上面分析可知,加工时应先加工一组表面,再以这组加工后表面为基准加工另外一组。

二、选用毛坯或明确来料状况;

零件材料为ZG45。

考虑零件在机床运行过程中所受冲击不大,零件结构又比较简单,故选择铸件毛坯。

有的采用HT200

三、基面的选择

基面选择是工艺规程设计中的重要工作之一。

基面选择得正确与合理可以使加工质量得到保证,生产率得以提高。

否则,加工工艺过程中回问题百出,更有甚者,还会造成零件的大批报废,是生产无法正常进行。

(1)粗基准的选择。

对于零件而言,尽可能选择不加工表面为粗基准。

而对有若干个不加工表面的工件,则应以与加工表面要求相对位置精度较高的不加工表面作粗基准。

根据这个基准选择原则,现选取φ14孔的不加工外轮廓表面作为粗基准,利用一组共两块V形块支承这两个φ25作主要定位面,限制5个自由度,再以一个销钉限制最后1个自由度,达到完全定位,然后进行铣削

(2)精基准的选择。

主要应该考虑基准重合的问题。

当设计基准与工序基准不重合时,应该进行尺寸换算。

四、制订工艺路线

制定工艺路线得出发点,应当是使零件的几何形状、尺寸精度及位置精度等技术要求能得到合理的保证,在生产纲领已确定的情况下,可以考虑采用万能性机床配以专用工卡具,并尽量使工序集中来提高生产率。

除此之外,还应当考虑经济效果,以便使生产成本尽量下降。

工序一以φ5外圆为粗基准,粗铣φ14孔下端面。

工序二精铣φ14孔上下端面。

工序三 以φ14孔上端面为精基准,钻、扩、铰、精铰φ14孔,保证垂直度误差不超过0.05mm,孔的精度达到IT7。

选择。

主要应该考虑基准重合的问题。

当设计基准与工序基准不重合时,应该进行尺寸换算。

四、制订工艺路线

制定工艺路线得出发点,应当是使零件的几何形状、尺寸精度及位置精度等技术要求能得到合理的保证,在生产纲领已确定的情况下,可以考虑采用万能性机床配以专用工卡具,并尽量使工序集中来提高生产率。

除此之外,还应当考虑经济效果,以便使生产成本尽量下降。

工序一以φ5外圆为粗基准,粗铣φ14孔下端面。

工序二精铣φ14孔上下端面。

工序三以φ14孔上端面为精基准,钻、扩、铰、精铰φ14孔,保证垂直度误差不超过0.05mm,孔的精度达到IT7。

工序四以φ14孔为精基准,钻、扩、铰、精铰φ40孔,保证空的精度达到IT7。

工序五切断。

工序六以φ14孔为精基准,粗铣φ40孔上下端面。

工序七以φ14孔为精基准,精铣φ40孔上下端面,保证端面相对孔的垂直度误差不超过0.07。

五、确定加工设备、工装、量具和刀具或辅助工具;

机床:

X6140卧式铣床。

摇臂钻床

刀具:

W18Cr4V硬质合金钢端铣刀,硬质合金锥柄机用绞刀,高速钢麻花钻钻头

量具:

千分尺

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 零件 加工 完成 示拨叉

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

《巴黎圣母院》3000字读书心得范文.docx

《巴黎圣母院》3000字读书心得范文.docx