压力容器制造过程检验表文档格式.docx

压力容器制造过程检验表文档格式.docx

- 文档编号:18918701

- 上传时间:2023-01-02

- 格式:DOCX

- 页数:33

- 大小:21.78KB

压力容器制造过程检验表文档格式.docx

《压力容器制造过程检验表文档格式.docx》由会员分享,可在线阅读,更多相关《压力容器制造过程检验表文档格式.docx(33页珍藏版)》请在冰豆网上搜索。

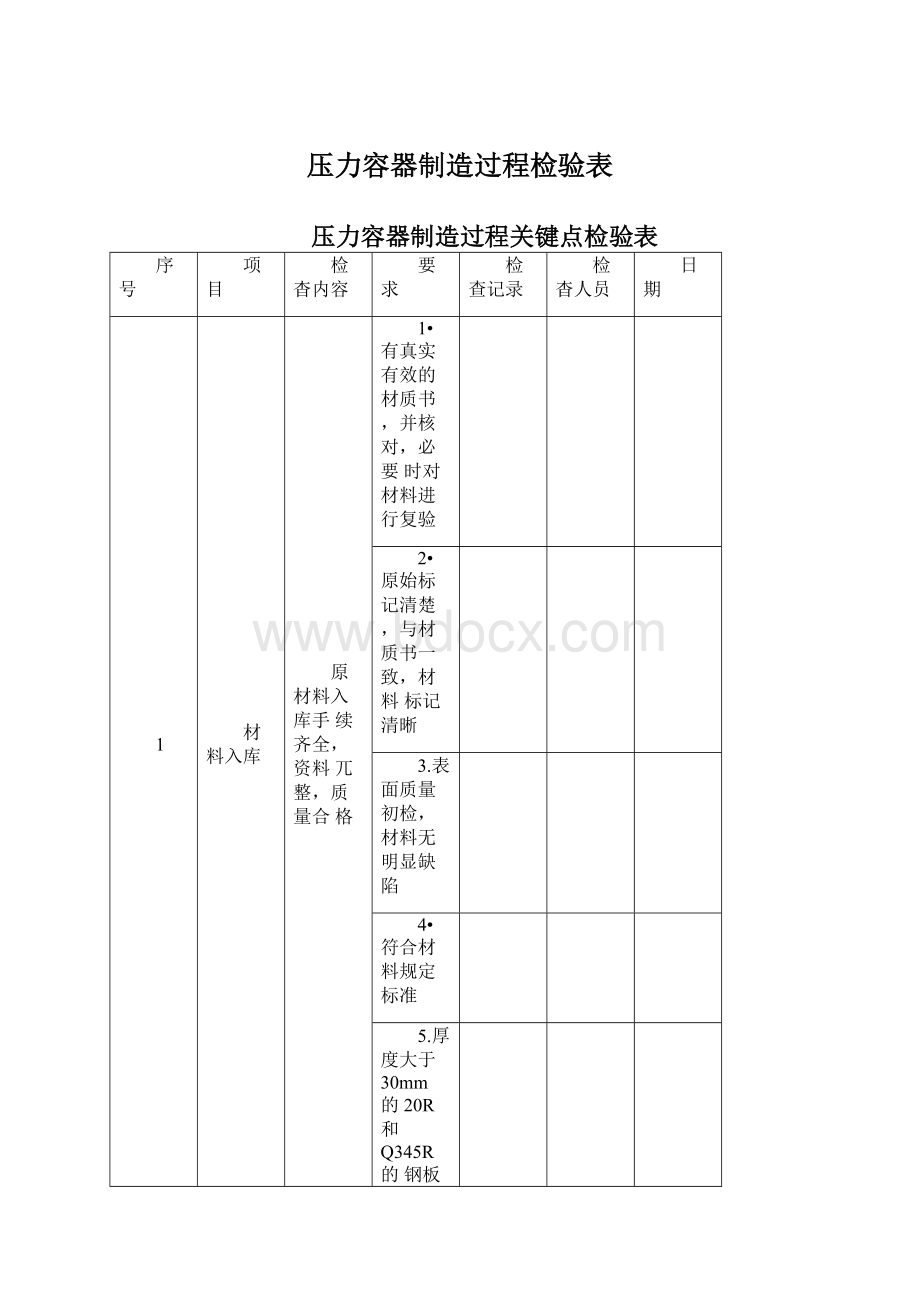

领料单内容完整,与实物相符

1.领料单数据与实物相符

2.仓库保管人员做好材料发放台帐

检验人员

4

筒体(筒节)

标记移植

确认材质标记、位置及其封号

表面质量

表面没有腐蚀、气泡、裂纹、结疤、夹渣、分层和机械损伤等缺陷

坡口尺寸

刨边坡口角度符合图样工艺要求,无裂纹、夹渣、分层等缺陷

点焊

点焊所用焊条及点焊长度、间距应符合工艺要求,点焊处不得有缺陷

纵缝错边、棱角

测量若干点,取得最大错边,对照工艺,超标处应予修复

焊接接头余高

及宽度

焊接接头表面不得有裂纹、气孔、弧坑等缺陷,应清除熔渣、飞溅

5

封头

材质标记

认可的材质标记并且正确移植

外观质量

过烧的封头不得验收,对伤痕应予修磨和补焊

成形尺寸

1.直边部分不允许存在纵向皱折

2.封头的直边高度应符合封头公称直径DNC2000mm直边高度h为

25mmDN>

2000mmh为40mm直边高度公差为(-5〜10)%h

3.直边倾斜度应符合工艺要求

4.外圆周长公差应符合工艺要求

5.内直径公差应符合工艺要求

6.圆度公差:

w0.5%Di,且w25mm当3s/DiV0.005,且SsV12mm时,w0.8%Di,且w25mm

7.封头总深度公差为:

(-0.2~0.6-)%

Di

8.内表面的形状公差:

外凸w125%D,内凹w0.625%Di

最小厚度

按规则设计的封头,成形后的最小厚度不得小于封头的名义厚度减去钢板厚度负偏差

材料标记

移植于封头直边高度之中间横向,钢印深度不得超过0.5mm,排列整齐清晰,对不能使用打钢印的封头,用油漆或记号笔表注并绘图说明

划线开孔

按标准、图样规定确定封头总高度和开孔位置

监检

外购成品或毛坏须经监检员检验确认合格

6

补强圈

标记及标注部位符合工艺规定

表面不得有腐蚀、气泡、裂纹、结疤、夹渣、分层和机械损伤等缺陷

厚度

实测厚度不得小于设计厚度

成形后形状

与所覆盖的表面形状相符

螺孔

螺孔为通孔,并处于成形后的最低位置,螺纹应完好

7

法兰(盖)

标记及标注部位应符合工艺规定

表面不得有裂纹、夹渣、分层和机械损伤等缺陷;

锻件不得有白点

厚度应符合图样及工艺要求

内外圆直径

尺寸应符合图样及工艺要求

密封面

不应有影响密封效果的缺陷,如贯通的纵向或螺旋状刻痕

螺孔中心圆直径及位置尺寸

螺孔允差为土0.6mm位置允差符合工艺要求

8

管件

材质书质量合格证

受压兀件用材料均应有材质书应有供货单位出具的质量合格证

表面不得有裂纹、轧折、分层和机械损伤等缺陷

几何尺寸

内外径/长度、高度/厚度符合图样及标准规定,公称通径》250mm的管件,应逐件进行测厚

主要受压元件的外购成品,须经监检员检验确认合格

9

焊接

焊材

无材质书、未经烘焙的焊材严禁用于压力容器制造生产

焊接接头坡口

坡口表面不得有裂纹、分层、夹渣和锈蚀,坡口的角度应符合图样规定的尺寸要求,在施焊前对坡口表面及热影响区进行打磨清理(脱脂、除锈)

焊接工艺

焊工严格执行焊接工艺评定合格的参数施焊,做好记录及焊工代号钢印标记

焊材使用

焊条、焊丝、焊剂的牌号、规格与焊接工艺相一致

焊缝外形尺寸

纵焊缝外形尺寸在焊接后,检杳实际成形尺寸;

环焊缝的坡口宽度应预先测量,施焊后检查实际尺寸。

焊接接头最宽最窄之差用焊检尺测量,焊接接头高度超过标准,要求打磨至允许范围,焊角咼度达不到要求时应补焊。

焊接完成后用焊接尺或深度尺测量焊接咬边情况。

对超标缺陷或成形不良时,应做焊补修磨处理,并作必要的

记录。

对飞溅物、熔渣等应全部清理。

10

总装

焊接接头布置

不得有十字焊接接头,相邻筒节纵缝或与封头对接焊接接头错开的间距应大于筒体厚度的二倍,且不小于100mm

环缝错边、棱角

测量若干点,取得最大错边,超标处应予修复

筒体直线度、

长度

筒体长度H<

30m△lw1%oH

筒体长度

H>

30m△lw(0.5H/1000+8)

长度的尺寸应符合公差要求

零、部件

1.组装用各种阀门应具有合格证,检验其外观质量(包括:

阀体外壳质量、阀体法兰密封面无锈蚀与磕碰痕迹、手轮镀铬应完整良好、阀体阀盖无错边错位、阀门螺丝尺寸长短一致);

2.接管、阀兰等机加工件应无毛刺、磕碰划伤、无锈蚀、规格尺寸符合零件图样要求;

3.弯管尺寸符合图样要求,弯管质量无明显皱折和伤痕,端部最小厚度应不小于直管设计厚度td;

4.所用仪器有有效标记;

5.所使用的紧固件符合图样要求。

6.各零、部件工作令号、编号汇总于总装卡

开孔方位尺寸

管口方位及其开孔尺寸应符合图样规定,气割开孔后清除熔渣,打磨毛刺

接管伸出长度

检杳开孔及其接管装配伸出长度符合图样、工艺规定

法兰面安装水平、垂直偏差

保证法兰面的水平或垂直,其偏差不得超过法兰面外径的1%(法兰外径小

于100mm寸,按100mm计算),且

<

3mm

角焊缝高度

焊接接头高度符合要求

法兰螺孔与主轴中心线位置

接管法兰螺栓通孔不应和壳体主轴中心线相重合,应对称分布在它的两侧

机械损伤

对检杳出的缺陷作出标记,并通知车间进行焊补修磨;

对于容器上焊接时吊耳、拉筋板应采用与容器相同或焊接性能相似的材料,并用相应焊接工艺,割除后留下的焊疤须打磨齐平

焊接接头打磨

补强圈、支座垫板等覆盖的焊接接头打磨至母材齐平

支座螺栓孔

1、位置应符合图样要求;

2、中心圆直径允许偏差在任意两孔弦长允差w2mm

鞍座底板水平度

平整,无挠曲

裙座咼度

符合图样规定

管路配置

管路系统配置应做到上下整齐横平竖直,并符合图样规定尺寸和位置

管道焊接接头

质量

管道焊接接头应宽窄均匀,表面无气孔、飞溅物、咬边和明显的凹凸不平等缺陷

管路清洗

所有管路总装焊接结束后,应卸拆下来,吹除管内杂物及氧化皮

外观检验

1.容器及管道表面不得有明显锈蚀、毛刺、锐角;

2.不得有明显磕碰划痕、凹凸不平,

总装管路法兰密封口不得有磕碰痕迹;

3.管路及弯头处不可有明显压扁伤痕;

4.标准件表面处理应符合图样要求;

5.紧固件表面符合要求,螺栓露出长度应整齐划一

11

耐压试验

(水压试验)

水质

要求清洁。

对不锈钢容器试压时,水的氯离子含量控制在25mg/L以下

水温

碳素钢、16MnR制的容器试验水温不得低于5C,其它低合金钢容器水温不得低于15C。

低温容器按图样规定

充液

充液时,将容器内空气排尽,装水后将容器外壁水迹擦干

升压(升压到设计

按试压工艺规定要求缓慢上升。

「值,无异常现象,升

压到试验值)

试验时间

达到图样规定的试验压力后,保压

30分钟

降压检验

压力降至试验压力的80%后,保压

足够长时间,对焊接接头和所有的部件检杳

排液

试验结束后,将液体排尽,并用压

缩空气吹干

(气压试验)

准备

检查气压试验所使用设备工具完好

介质

干燥洁净的压缩空气、氮气或其它气体

温度

碳素钢和低合金钢制压力容器试验用气体温度不低于

15C。

其它材料制压力容器按设计图样要求

升压

(升压到规定值的10%保压5〜10分钟,检查无泄漏,继续升压到规定值的50%无异常现象,按规定值的10%逐级升压到试验值)

泄压

压力降至设计压力后,保压足够长时间,对焊接接头和所有的部件检杳。

气压试验后应泄压放尽气体

12

气密性试验

在耐压试验合格后进行

干燥洁净的压缩空气、氮气或其它气体,严禁带油

气体温度不低于5C

试验压力时间

试验压力按图样要求,保压时间不少于30分钟

13

真空度检测

条件

在气密性试验合格后进行

静态升压法试验

1.真空计应经检定合格。

2.检漏时,先将容器抽真空至图样

规定值,关阀停泵,每隔2小时记

录一次真空度,同时作好温度和电压的记录,考核时间不少于24小时。

3.考核数据可按绝对压力(Pa),或按绝对真空的百分比值。

4.24小时内,真空腔内的压力不

上升为合格。

氦质谱检漏

仪器准备

1.根据被检容器允许漏率值选择合适的标准漏孔

2.准备好真空计、真空规管

3.调整氦质谱检漏仪各项参数,使其达到最佳状态

环境条件

1.环境要通风、干燥、清洁

2.不得有强电磁干扰和强烈震动。

检漏

结果应符合图样、设计文件要求

14

表面处理

喷砂

喷砂表面应无油脂

喷砂应用干燥磨料,砂颗粒大小为

1-3mm

喷砂表面达到相关规定,无油脂、污垢、氧化皮、铁锈和油漆涂层

表面粗糙度为40~75um

底漆

确定油漆范围

底漆前表面全面清理,无油脂

检验合格在当天返锈前(4小时内)喷涂第一道底漆

或第一天涂漆前除一次锈

清理底漆后的焊接飞溅、机械损伤,并重新补漆

油漆

按图样规定的工作温度选用规定油漆

油漆使用前搅拌均匀,混合及稀释按工艺规定执行

油漆表面应无损伤,光亮美观

15

包装

技术文件

产品合格证、压力容器质量证明文

件、(使用说明书)、装箱清单、图样等技术文件

装箱清单

装箱清单上应注明图号、名称、型

号、规格、数量等,不得有缺件

清点零部件

按装箱清单逐件核对图号、名称、规格,逐件清点数量,不得有缺件

油封

按图样、工艺要求进行,超过半年的需重新油封

包装安全

按包装图样要求,确保包装质量和安全可靠性

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 压力容器 制造 过程 检验

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

铝散热器项目年度预算报告.docx

铝散热器项目年度预算报告.docx