测量系统分析MSA2Word文档格式.docx

测量系统分析MSA2Word文档格式.docx

- 文档编号:18674502

- 上传时间:2022-12-31

- 格式:DOCX

- 页数:10

- 大小:82.50KB

测量系统分析MSA2Word文档格式.docx

《测量系统分析MSA2Word文档格式.docx》由会员分享,可在线阅读,更多相关《测量系统分析MSA2Word文档格式.docx(10页珍藏版)》请在冰豆网上搜索。

2磨损的零件

3制造的仪器尺寸不对

4测量错误的特性

5仪表未正确校准

6评价人使用仪器不正确。

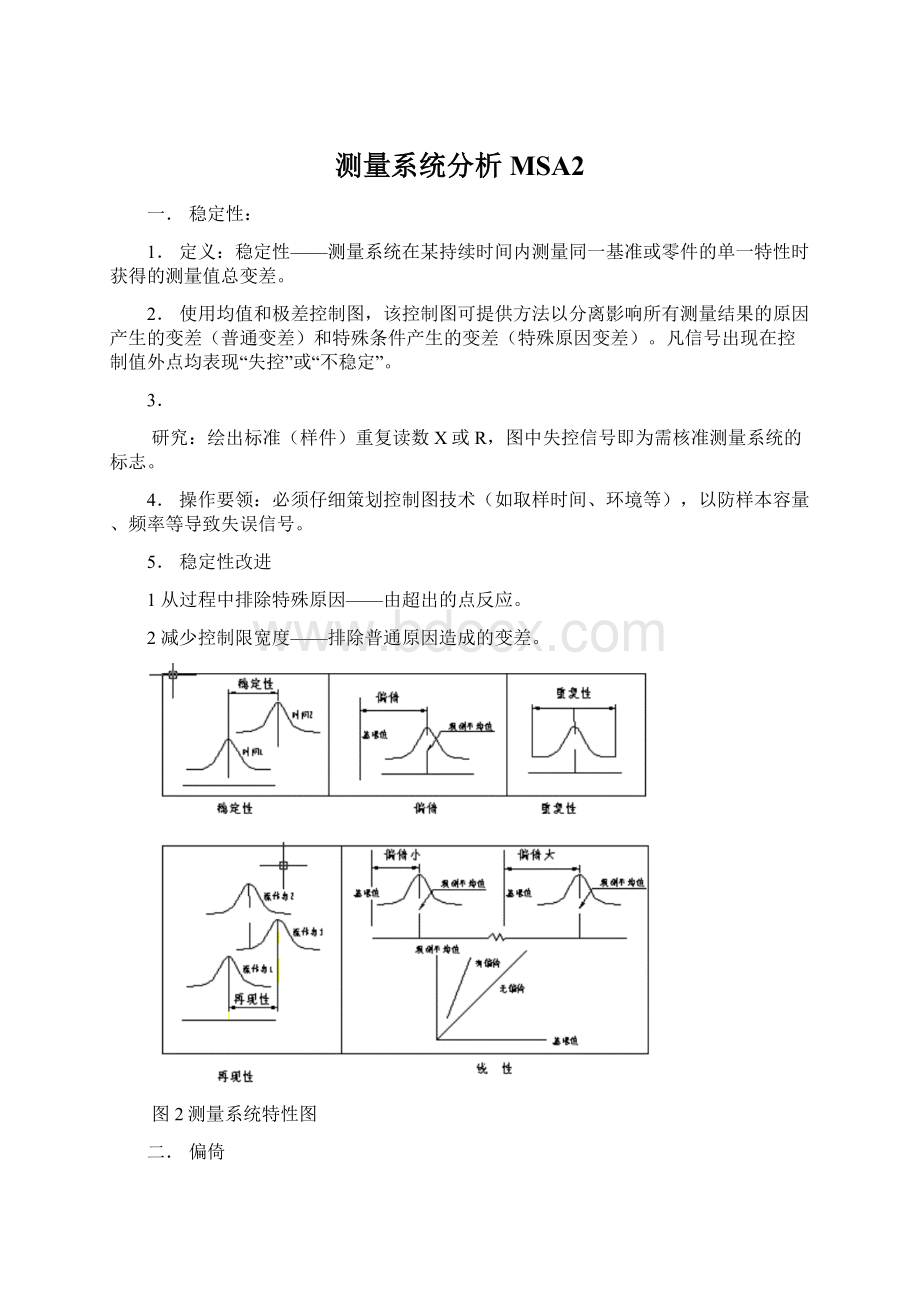

三.重复性

重复性——由一个评价人采用一种测量器具,多次测量同一零件的同一特性时获得的差值。

2.测量过程的重复性意味着测量系统自身的变异是一致的。

重复性可用极差图显示测量过程的一致性。

3.重复性或量具变差的估计:

σe=5.15×

R/d2

d2——常数(查表得)与零件数量、试验次数有关。

5.15——代表正态分布的90%的测量结果。

四.再现性

再现性——由不同评价人采用相同测量器具测量同一零件的同一特性时测量平均值的变差。

2.测量过程的再现性表明评价人的差异性是一致的。

若评价人变异存在,则每位评价人所有平均值将会不同,可采用均值图来显示。

3.估计评价人标准偏差

σo=5.15×

Ro/d2

Ro=RMAX-RMIN

由于量具变差影响该估计值,必须通过减去重复性来纠正

校正过的再现值=√〔5.15×

Ro/d2〕-〔(5.15σe)2/nr〕

n—零件数量

r—试验次数

五.线性

线性——在量具预期的工作范围内,偏倚值的差值。

2.非线性的原因:

1测量系统上限和下限没有正确校准。

2最大和最小值校准量具的误差

3磨损的仪器

4仪器固有的设计特性

3.线性计算

y=b+ax

a=〔∑xy-(∑x·

∑y/n)〕/〔∑x2—(∑x)2/n〕

b=∑(y/n)—ax〔∑(x/n)〕

六.零件间变差

1.在均值图中可看出零件间的变差

图3重复性极差控制图

图4零件评价人均值图

对每一位评价人来说,子组平均值反映出零件间的差异,由于零件平均值的控制限值以重复性为基础,而不是零件间的变差,所以许多子组平均值在限值以外,如果没有一个子组平均值在这些限值以外,则零件间变差隐蔽在重复性中,测量变差支配着过程变差。

从上图中可以看出,由于只有30%或少于一半的平均值在限值外,本例中的测量系统不足以检测出零件间变差。

2.测量系统标准偏差估计:

σm=√(σe2+σo2)

σe——量具标准偏差(重复性)

σo——评价人标准偏差(再现性)

零件间标准偏差:

σp=√(σt2-σo2)

σt——总过程变差标准偏差

σt=√(σp2+σm2)

σp=(5.15/d2)RP=2.08RP(假如为5个零件)

RP=RMAX-RMIN——样品平均值极差

d2=2.48

第二节测量系统研究的准备

一.计划和准备

1.选择方法:

直接观察或量具研究等

2.确定评价人、样件及重复读数的数量

3.评价人应从日常操作者中挑选

4.样品必须从过程中选取并代表其整个工作范围

5.仪器的分辨力应为特性的预期过程变差的1/10。

(或公差1/3)确定操作规范。

二.读数统计独立性的保证

1.随机测量

2.读数应取至最小刻度的一半.

3.应了解研究工作重要性且仔细认真人员操作.

4.评价人应用相同方法来获取读数。

第三节计量型测量系统研究指南

一.确定稳定性指南

1.对各种样本单独测量并作控制图。

2.定期(天、周)测量基准样品3~5次。

3.在X-R或X-S控制图中标绘数据。

4.确定每个曲线控制限并按标准曲线图判定失控或不稳定状态。

5.计算测量结果的标准偏差并与测量过程偏差相比较,确定测量系统重复性是否适用。

二.确定偏倚指南

1.独立样本法

1选取一个处于中间值的产品作为“基准值”

2让一位评价人以普通方法测量该零件10次

3计算10次读数的平均值

4计算偏倚:

偏倚=观察平均值-基准值

偏倚%=偏倚/过程变差

过程变差=6σ极差σ按

2.

图表法:

用X-R控制图

2

从图表中计算X值

3

通过X减去基准值来计算偏倚

偏倚=X-参考值

过程变差=6δ极差

3.偏倚较大的原因

1基准值偏差

2仪器磨损

3一起尺寸不对

4仪器测量了错误的特性

5仪器校准不准确

6评价人操作设备不当

7仪器修正计算不正确

三.确定重复性和再现性指南

1.极差法:

可迅速提供测量变异的近似值,但不能分解重复性和再现性。

2.均值和极差法:

X-R是提供测量系统重复性和再现性的数学方法。

1重复性比再现性大的原因

a.仪器需要维护

b.量具应重新设计以提高刚度

c.夹紧和检验点需要改进;

d.零件内变差过大。

2再现性比重复性大的原因

a.评价人缺少培训

b.量具刻度欠清晰

c.需要某种夹具帮助评价人提高使用量具的一致性

3进行研究(P121;

P122表和报告)

(“量具重复性和再现性数据表”和“量具重复性和再现性报告”)

a.10个零件组成一个样本

b.指定评价人A、B、C,并给10个零件编号

c.对量具进行校准

d.让评价人A、B、C,随机测量10个零件,并记录30个数据

e.随机重复d。

零件

评价人A

评价人B

极差R=(A-B)

1

0.85

0.80

0.05

2

0.75

0.70

3

1.00

0.95

4

0.45

0.55

0.10

5

0.50

0.60

平均极差(R)=∑Ri/5=0.35/5=0.07

重复性和再现性GR&

R=5.15(R)/d2=5.15(R)/1.19=5.15(0.07)/1.19=0.303

过程变差6S=0.4

S=√∑(Ri-R)2/(n-1)

%GR&

R=GR&

R/过程变差×

100=100〔0.033/0.40〕=75.5%

注:

1.过程变差也可用容差代替.

2.接收准则:

<10%可以接收

10%~30%有条件接收

≧30%不可接收

4结果分析——图表分析

a.将每个评级人/零件组合的极差绘制在极差图中。

将平均值绘制在均值图中。

b.计算并绘出标准控制限

c.评价图表

⑴判定极差图表是否受控:

受控——评价人是一致的。

不受控——评价人技术、位置误差或仪器一致性不好。

⑵检验平均值是否在控制限之外:

控制限内的代表测量误差。

如一半或更多平均值落在控制限内。

则测量系统足以检查试件变差。

5数值计算:

⑴量具重复性和再现性数据表

⑵量具重复性和再现性报告

(3)可用容差(上偏差-下偏差)代替过程变差

6量具量具重复性和再现性接收准则:

<10%可以接收

10%~30%有条件接收(人员培训、)

≧>30≧%不可接收

第四节计数型量具研究(小样法)

计数型量具——把各个零件与某些指定限值相比较,如果满足限值则接受该零件否则拒收。

如:

环规、塞轨……

小样法——通过选取20个零件、两评价人。

然后两评价人以一种能防止评价人偏倚的方式(盲测),两次测量所有零件。

如果所有测量结果一致,则接受该量具。

否则应改进或重新评价量具。

如不能改进该量具,则不能接受。

应找一个可接受的替代测量系统。

1.小样法不能代替测量系统的检测。

2.如20个零件都合格,应有意增加不合格件来做判定。

评价人A

评价人B

零件

第1次

第2次

G

NG

6

7

8

9

10

11

12

13

14

15

16

17

18

19

20

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 测量 系统分析 MSA2

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

铝散热器项目年度预算报告.docx

铝散热器项目年度预算报告.docx