加工精度作业答Word文档下载推荐.docx

加工精度作业答Word文档下载推荐.docx

- 文档编号:18586774

- 上传时间:2022-12-28

- 格式:DOCX

- 页数:10

- 大小:698.30KB

加工精度作业答Word文档下载推荐.docx

《加工精度作业答Word文档下载推荐.docx》由会员分享,可在线阅读,更多相关《加工精度作业答Word文档下载推荐.docx(10页珍藏版)》请在冰豆网上搜索。

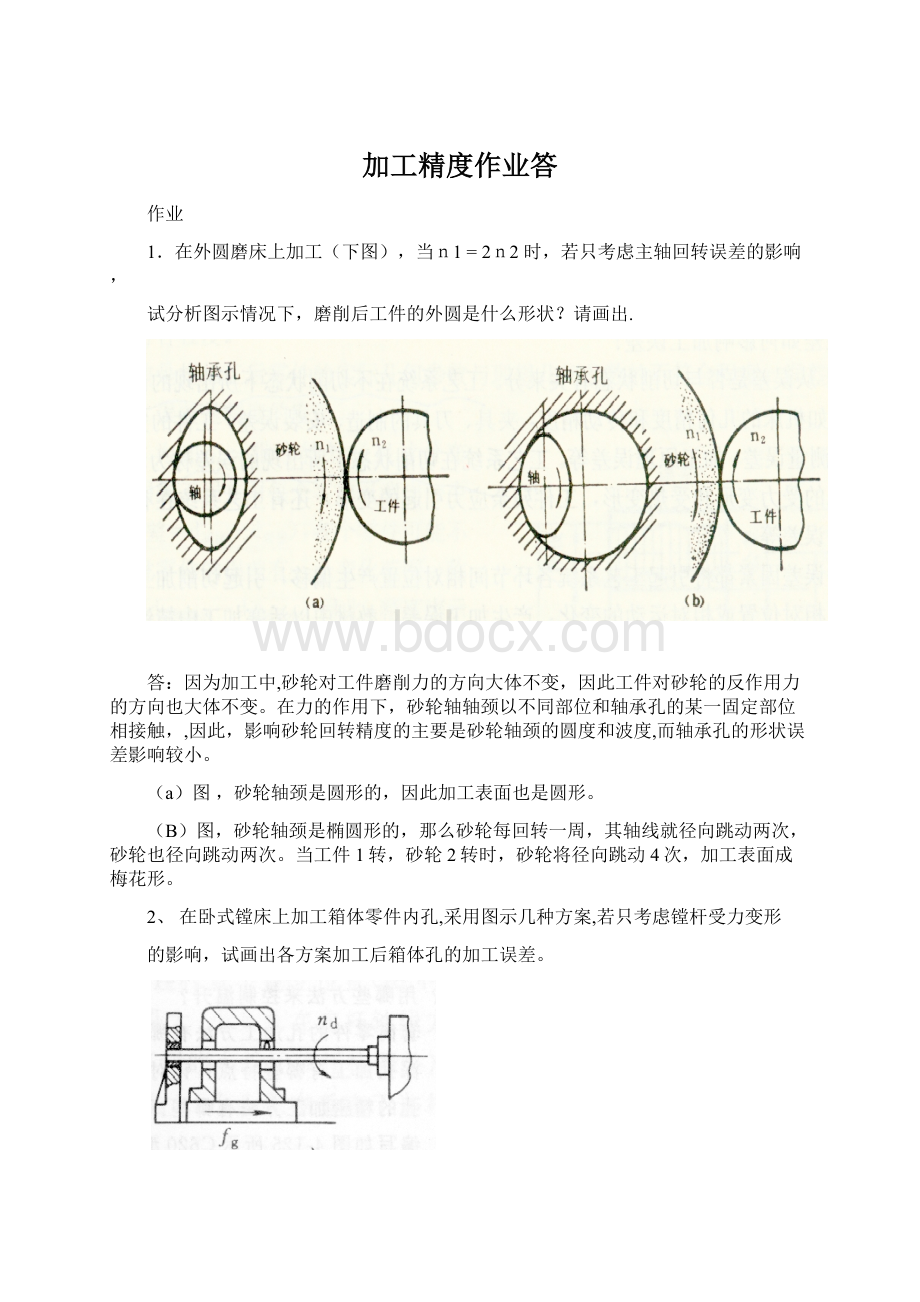

的影响,试画出各方案加工后箱体孔的加工误差。

图a)工件进给,镗杆加后支承图b)镗杆进给

图a)镗杆加后支承,似简支梁,,加工中受力变形让刀,加工孔径比调刀尺寸小;

但加工中工件进给,镗杆刚度始终不变,所以加工孔无圆柱度误差。

图b)镗杆似悬臂梁,镗杆进给,镗杆刚度逐渐变小,所以加工时镗杆变形逐渐变大,工件孔径逐渐变小,产生圆柱度误差。

图c)工件进给

图c)镗杆似悬臂梁,加工中受力变形让刀,加工孔径比调刀尺寸小;

3、铣键槽(图示),经测量发现靠工件两端的深度大于中间、且都比调整的深度尺寸前小,试分析产生这一现象的原因。

1、工件细长,刚度差。

铣槽时在径向切削力的作用下,工件产生变形,且中间变形量大于两端,所以加工后工件的键槽两端的深度大于中间。

2、铣削键槽时,刀轴受到始终不变的切削反力

的作用,变形,造成的让刀量也不变,所以铣削

键槽都比调整的深度尺寸小。

3、工作台导轨在垂直面内中凹。

4、在车床上用三爪卡盘装夹精镗一批薄壁短套筒的内孔,如图所示,若只考虑工件受力变形的影响,试画出加工后孔横截面的大致形状,并指出其形状误差产生的原因及其改进措施。

若只考虑工件受力变形的影响,

加工后孔横截面的大致形状如图所示:

误差产生的原因是:

薄壁短套筒径向刚度差,

假定薄壁短套筒毛坯外圆是正圆形,三爪卡盘夹紧后坯件外圆呈三棱柱形,虽镗出的孔为正圆形,但松开后,薄壁短套筒弹性恢复,其内孔又变成三棱柱形。

为了减少套筒因夹紧变形造成加工误差,可采用开口过渡环或采用圆弧面卡瓜夹紧,使夹紧力均匀分布

5、分析在车床上镗孔时,引起被加工孔圆度误差和同轴度误差的原因,并判断误差性质;

引起被加工孔圆度误差的原因:

1工件的夹紧变形(随机误差)

2机床主轴的径向跳动(常值系统性误差)

3机床主轴的角度摆动(常值系统性误差)

4毛坯的误差复映(随机误差)

5

引起被加工孔同轴度误差的原因:

引起被加工孔圆柱度误差的原因:

1、夹具的制造误差(常值系统性误差)1、床身导轨在水平面内不直(常值系统性误差)

2、机床主轴的径向跳动(常值系统性误差)2、工件安装刚度变化,受力变形(随机误差)

3工件的定位误差(随机误差)3、床身导轨与主轴回转中心线在水平面内不平行

(常值系统性误差)

4、机床主轴的角度摆动(常值系统性误差)

5、机床热变形(系统性误差)(1、3)

6、毛坯的误差复映(随机误差)

7、床身导轨扭曲

6、在车床上用两顶尖装夹工件车细长轴时,出现鼓形误差是什么原因?

可采用什么办法来消除或减少?

解:

出现鼓形误差的主要原因是:

1)导轨在水平面内不直;

2)工件刚度差,在径向切削力作用下,工件弯曲变形量(让刀量)沿轴向不一(中间最大);

(随机误差)

3)工件细长,受热变形伸长受阻,产生弯曲变形。

(随机误差)

消除或减少的措施:

1)修导轨,使其在水平面内直线度达标;

2)采用一边用三爪卡盘夹持,一边用弹簧顶尖安装工件,减少工件受热弯曲。

3)采用跟刀架,提高工件安装刚度;

4)用90°

偏刀,反向大走刀车削,减少径向切削力,并且变轴向切削压力为拉力,减少工件受力弯曲变形;

采用无进给磨削。

7、在车床上加工一批小轴,经测量发现实际尺寸小于要求尺寸的工件数占2%,

大于要求尺寸的工件数占24%,若小轴的直径公差T=0.16mm,整批工件的尺寸服从正

态分布,试求:

1)确定该工序的标准偏差σ;

2)常值系统性误差是多少?

3)画出分布曲线图

4)工序能力如何?

5)如何提高合格率?

由于可修复废品为24%,则Q1=0.5-0.24=0.26查表得Z1=0,71

由于不可修复废品为2%,则Q2=0.5-0.02=0.48查表得Z2=2.05

Z1=

(1)

Z2=

(2)

解方程组,得σ=0.06(标准偏差)

=0.04(常值系统性误差)

工序能力

工序能力很差

合格率Q=Q1+Q2=0.26+0.48=0.74=74%

提高合格率的办法:

1消除常值系统性误差,进刀0.02mm

2、选择加工精度高的加工方法,

使工序能力大于1

8一批圆柱销直径的设计尺寸为φ50

mm,加工后测量发现外圆尺寸按正态规律分布,其均方根偏差为0.003mm,曲线顶峰位置相对于公差带中心向右偏离0.004mm。

试:

1)绘出分布曲线图

2)常值系统性误差是多少?

3)工序能力系数足够吗?

4)求出废品率

5)指出废品能否修复

6)并分析产生的原因,提出改进方法。

1)作分布曲线图如下

2)常值系统性误差

∵曲线顶峰位置相对于公差带中心向右偏离0.004mm,

∴常值系统性误差是0.004mm

3)工序能力系数Cp=

=

1.33工序能力足够

4)废品率:

∵

∴查表

废品率为:

1-(0.4772+0.5)=0.0228=2.28%

5)出现废品的原因是:

由于加工中存在常值系统性误差.

消除常值系统性误差,退刀

=0.002mm,使分布曲线

顶峰位置与公差带中心重合即可.

9用图示定位方式铣削连杆的两个侧面,计算加工尺寸

mm的定位误差。

注:

Φ20H7(

),Φ20g6(

)(8)

工序基准:

Φ12孔中心线,定位基准:

Φ20孔中心线,存在基准不重误差

则:

10如图a所示为轴套零件及其轴向的设计尺寸:

.

加工顺序是:

1)镗孔及车端面,工序尺寸为,如图b所示;

2)车外圆及端面,工序尺寸为和,如图c所示;

3)钻孔,工序尺寸为,如图d所示;

4)磨外圆及台肩,工序尺寸为,如图e所示。

请确定求各工序尺寸。

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 加工 精度 作业

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

铝散热器项目年度预算报告.docx

铝散热器项目年度预算报告.docx