第三章过氧化物交联设备和工艺Word文档格式.docx

第三章过氧化物交联设备和工艺Word文档格式.docx

- 文档编号:18442545

- 上传时间:2022-12-16

- 格式:DOCX

- 页数:33

- 大小:202.79KB

第三章过氧化物交联设备和工艺Word文档格式.docx

《第三章过氧化物交联设备和工艺Word文档格式.docx》由会员分享,可在线阅读,更多相关《第三章过氧化物交联设备和工艺Word文档格式.docx(33页珍藏版)》请在冰豆网上搜索。

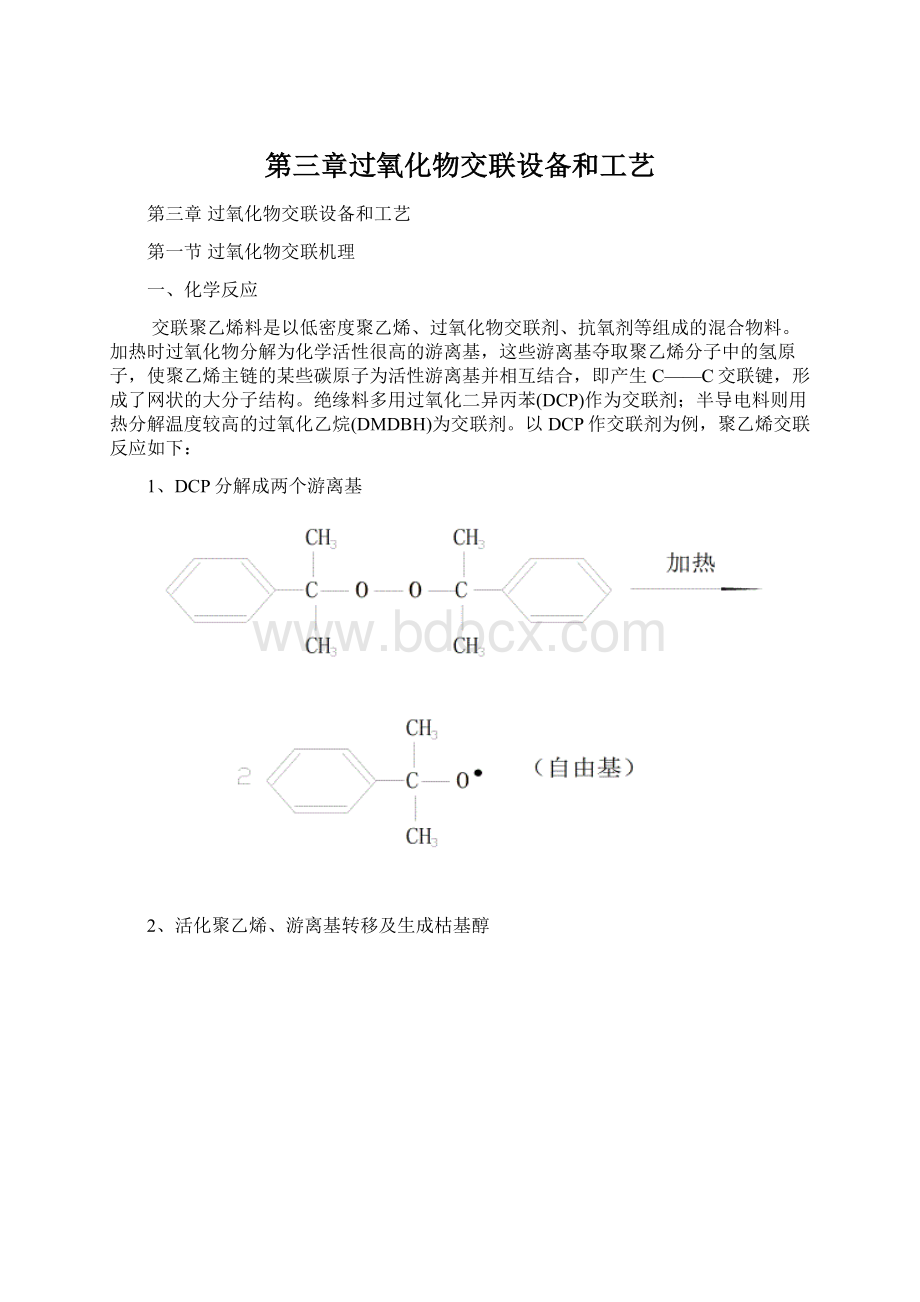

DCP的分解速度通常用半衰期来衡量,τ表示DCP的半衰期不同。

DCP1分钟半衰期τ的温度大约为175℃,温度升高,半衰期缩短,即交联速度随温度的升高而加快。

由于整个化学反应与温度、时间、材料之间关系复杂,任一因素都会影响交联聚乙烯的机械物理性能和电性能。

DCP的分解率X=1-exp[-(ln2)t/τ]

设t=nτ(n=1、2、3、·

·

),代入上式,得

X=1-exp[-nln2]

由上式可以方便地计算出交联剂DCP的分解率X,表3——1列出了不同n值时的X值。

表3——1DCP的分解率

τ的个数

DCP分解率%

1

2

3

4

5

0.5

0.75

0.87

0.94

0.97

6

7

8

9

10

0.98

0.99

0.990

0.998

0.999

一般取适宜的交联时间ty=5τ~10τ,因为在5τ~10τ半衰期内交联剂(如DCP)可分解97~99.9%。

在适宜的交联时间范围内,还存在一个最佳交联时间,其值应大于并接近于5τ,这对于电压等级高的电缆的生产尤为重要。

电缆通过硫化管后,既要保证绝缘内层交联状况良好,又要保证绝缘外层不至于过交联。

已知T1时交联时间为t1,则在任何温度T时相对应的交联时间为t,t1和t的互换关系为:

t=t1exp;

E(1/T-1/T1)R]

例如已知某一材料的最佳交联条件为(160、20),(℃、min)可求出在其他温度条件下的最佳交联条件,例如为(180、3.1)、(190、1.3)、(200、0.56)、(210、0.25)。

3、压力。

在交联过程中对制品施加一定压力是完全必要的,因为交联过程中制品材料中的水分、低分子分解物都会以气体形式在绝缘层中出现。

如无外界压力作用,气体就会在绝缘层中形成气泡,目前在干式交联中大多采用N2作保护媒质。

N2压力为:

6kV~10kV时>0.8Mpa;

35kV时>1.0Mpa;

110kV时>1.2Mpa;

三、绝缘工艺的基本要求

1、无微孔绝缘、水含量最低

采用全干式交联和冷却系统。

使得绝缘中含水量及微孔降至最低。

交联管加热系统应保证加热管的温度均匀,并且无“热点”。

该系统应容易操作,反应时间短。

全干式交联生产线的气冷用鼓风机使氮气在冷却管中快速循环并实现热交换,因而冷却效率高,气冷大多使用于高压和超高压电缆生产工艺中。

全干式交联生产线也可配备水冷,水冷采用闭路循环和热交换原理,大多数应用于中压电缆的生产。

这种全干式交联工艺可以应用于悬链式和立式交联生产线之中。

2、光滑的层间界面

电缆绝缘层和半导电层界面是否光滑是影响电缆使用寿命的重要因素之一。

尤其是对于高压、超高压电缆界面处半导电屏蔽层的凸起、嵌入绝缘层,会导致局部电场强度过高,加速绝缘老化,增加水树现象产生的可能。

为了实现层界面光滑,在生产高压、超高压电缆使用超光滑的半导电材料。

3、电缆绝缘同心度

电缆绝缘同心度是指导体对各绝缘层的位置,有良好的同轴对称性。

由于绝缘中的电场分布是电缆长期运行的关键因素,圆形使导体屏蔽层的电场强度最低,是理想的,也是所要求的形状,对于电缆同心度的要求也越来越严格。

此外无论是在立式生产线,还是在悬链式生产线上都能生产出符合同心度要求的厚绝缘电缆。

绝缘后电缆的圆度取决于整个交联生产线上各个工艺过程,即:

挤出、交联和冷却,但要求绝对的对称是不可能的,尤其是悬链式交联生产线。

悬链式交联生产线生产厚绝缘不圆度的主要原因是绝缘的下垂,绝缘的下垂程度取决于绝缘硬度;

直径比(绝缘屏蔽直径/导体直径);

导体的旋转速度。

绝缘硬度取决于所使用的材料、材料温度和交联。

直径比,直径比,小截面在熔化的绝缘内部较容易移动,这是因为导体的直径与移动阻力成正比,基本参数是电缆直径与导体直径之比。

而非单纯的导体或电缆的直径。

导体旋转速度,提高导体旋转速度从而减少绝缘在同一方向上的下垂时间,以达到减小下垂的结果。

旋转速度是根据导体结构和生产线速度而选定的。

导体结构决定了最大的旋转节距,来自放线架的导体,其单位长度仅容许一定限度的旋转。

其次是材料在机头内流动的分布不均匀和材料的粘弹性效应(也被称为塑性材料的记忆效应),产生绝缘不圆度。

这是由于分料器设计不正确,而造成料路的不对称。

由于料路的不对称,使绝缘料分流不良造成绝缘层厚度不均匀;

另外剪切力的不同造成的绝缘温度不均匀和材料流动速度不同,停留的时间不同,弹性变形不同。

电缆在加热段还是冷却段从管子到电缆表面的热传导都可能出现不对称现象。

另外立塔生产线中绝缘的温度尚未充分冷却,电缆经过转向导轮时会导致绝缘变形。

在交联生产线中保持电缆的同心度,可采取以下措施:

(1)在挤出过程中要充分混合,分料器料路要对称,机头温度分布要均匀。

(2)加热区温度分布均匀,电缆尽量置于管子的中心位置,电缆在交联管中进行适当的旋转,保证热传导均匀。

(3)通过电缆冷却状态的计算,保证经过导轮的电缆温度足够低,避免在转向导轮上造成变形。

4、电缆绝缘的控制

高压电缆对杂质控制要求相当严格,必须采用超净绝缘料,全封闭式材料处理系统净化室,和超净料的自动下料装置。

在挤出中使用高效过滤5,可以过滤大于30μm的杂质。

在绝缘机头处安装杂质检测装置,对绝缘材料进行连续扫描,将绝缘内的杂质大小和个数以及位置和距离全部记录下来供操作人员参考。

5、减少绝缘内的机械应力

(1)采用在线松弛装置,是将冷却后的电缆再加热到一定的温度,以消除应力,采用该装置后可以改进高压和超高压电缆的质量,使高压和超高压电缆具有更高的击穿电压和较小的绝缘收缩。

(2)改善交联工艺:

应适当降低绝缘表面交联温度,加长冷却管长度并采用计算机软件控制生产速度,使绝缘缓慢地冷却,使绝缘向导体中心收缩,绝缘和导体间产生压力,绝缘在压紧导体的作用,并增加了绝缘与导体间产生位移的摩擦力。

如果予冷段过短,绝缘冷却过快,电缆绝缘向绝缘中心收缩,绝缘和导体间会产生应力。

6、除去绝缘中的气体

在交联反应过程中,会产生一些低分子气体,在出厂之前必须除去气体,否则会引起护套膨胀等现象。

因此,对刚交联好的绝缘线芯需要进行除气后才能流入下一道工序。

对于35kV及以下的绝缘线芯需要在常温下放一段时间就可以了。

对于厚绝缘110kV、220kV高压、超高压交联电缆则不同,在常温下厚绝缘中的气体挥发速度缓慢,需要除气时间很长,如果将刚交联好的绝缘线芯送进烘房,除气速度将大大提高,从而缩短除气时间,提高生产效率。

第二节交联设备和辅助设备概述

一、交联生产线的布置方式

交联生产线的布置方式有卧式、倾斜式悬链式和立式4种。

在卧式机组中电缆制品在机头和下牵引装置间会由于自重下垂,下垂的高度与两支点间距离、自重和张力有关。

如超规格生产或张紧力不足,就会出现擦管现象。

电缆绝缘在冷却定型之前是不允许擦管的,所以对于给定的机组,其最大生产规格是确定的,并且相对于整个电缆规格是很小的。

将挤塑机布置在很高的交联立塔的顶部,而牵引和收线装置仍然安装在地面上,交联管垂直于地面,即为立式布置。

在这种布置方式中电缆绝缘重力作用于电缆的轴线上,故电缆不会因重力发生擦管现象和绝缘下垂变形,是生产高压电缆的理想布置方式,但土建投资费用较其他布置方式都高。

既要解决交联生产中电缆擦管问题,又不使建筑费用增加的最佳选择是采用悬链式生产线。

这种生产线的挤塑机布置在较高的平台上,交联管呈悬链线状。

不同规格的电缆在交联管中其悬链线是不同的,并且在运动中张力变化(由于速度波动引起的)也会使悬链线下移或上升到和管壁相碰,为解决这一问题,各机组普遍采用了悬垂控制器,通过检测电缆在交联管中的位置,发出指令控制下牵引电机升速或降速,控制电缆位置于交联管的中心位置附近。

此类生产线产品的最高电压级为110kV~220kV。

二、交联机组的基本组成

交联机组是一个复杂的生产系统。

它包括:

挤出、交联和冷却系统;

牵引机和收放线装置;

辅助系统和控制系统等。

图3——1a是悬链式干式交联机布置图。

图3——1b是立塔交联机组布置图。

1、挤塑机和机头

在交联生产线中挤塑机为最为关键的设备。

故绝缘挤塑机又称为主机。

挤塑机以瑞士Maillefer公司和美国Davis-atardard公司最为著名,他们开发历史最长,技术不断更新,采用计算机温控系统。

Davis采用301温控系统。

温度可调整到±

1℃,一般采用电加热,风冷或水冷,也有采用过热水加热的。

如TROESTER采用过热水加热,过热水加热比较稳定均匀,但消耗功率大环境散热厉害,且过热水泵和马达容易损坏。

挤塑机和机头用于挤塑成型。

按机头结构的不同,挤塑机布置也不同,一般大多数采用1+2双层共挤出形式,导体屏蔽采用φ60~φ65mm挤塑机,用单机头,在离该机头3~4m为双层挤出机头,用于挤包绝缘和外半导电层,挤塑机尺寸分别为φ120mm~φ150mm和φ90mm~φ120mm。

随着交联电缆向高压和超高压方向发展,对交联内外层屏蔽和绝缘层之间界面结合要求紧密。

从90年代开始,三层共挤发展很快,这种挤出方式是有利于导体预热的。

机头的设计最主要的是保证料路通畅,在高挤出量时,也不会产生焦烧;

其次,要求模具尺寸小,容易更换,且制造价格低。

机头按工艺可分为1+1、1+2、2+2、3层共挤出四种类型。

现分别介绍如下:

(1)1+1挤出分别采用单机头挤出半导电层和绝缘层,外半导电层采用包带屏蔽。

这种方式已被淘汰,包带屏蔽的产品性能较差。

(2)1+2挤出,内半导电层采用单机头,绝缘和外屏蔽用双层机头挤出,是目前国内外最普遍使用的方法,其缺点为:

①内半导电层暴露在空气中容易氧化和外面的绝缘曾层粘合不紧密。

②内半导电层进入绝缘模容易擦伤,造成产品质量不好。

③导体不能预热,生产效率不高。

(3)2+2挤出,用两个双机头挤出四层,用于制造高压电缆,因为半导电采用交联料,挤出比较困难,表面不光滑,故设计了一层发射屏蔽层,包在内半导电层外面,是一种高介电系数材料,另外制造高压电缆时可采用绝缘分层挤出,使内屏蔽和绝缘共挤出,再共挤出两层,即绝缘和外半导电层共挤出。

(4)三层共挤出装置:

日本住友在1965年开发了三层共挤出装置后,其他各国均已使用,其主要优点为:

①挤出质量好,无导体屏蔽的析出物和氧化物。

②内屏蔽不易擦伤。

③导体可以预热,生产效率高。

2、交联管

交联管均采用不锈钢管,以德国Schol公司生产的交联管在世界上最为著名,并配置所有系统和附件。

目前TROESER、DAVIS等公司均由Scholz配套。

加热管直径一般取200mm,冷却管直径为150mm,每段长度均为6m左右。

管子直径美国取8\\和6和\\。

Sieverts5号线(沈阳引进)管子直径为10\\,工作压力为8~12kg/cm2。

硫化管是分段弯曲成悬链状,再由发蓝连接。

惟有美国ROYLE公司采用整体弯曲工艺,加热弯曲后冷到室温,再将发蓝拆开,包装运输,这样悬链形状不会改变。

3、储线器

储线器是用于有足够时间换盘和导体接头,储线量要满足至少焊两只接头的时间,储线轮的选择必须使导体不会变成灯笼状。

4、上下牵引装置及悬链传感器

在CCV生产线中有三种牵引装置:

(1)皮带牵引轮:

用于上下牵引,要承受1~2吨的电缆张力。

用皮带张紧将电缆导体包紧在牵引轮上,除NOKIA公司下牵引改用履带牵引外,其他各公司均用于上下牵引中,上牵引轮要有移动装置才能严格保持电缆悬链形状,使半导电层不会擦伤。

(2)反力矩牵引马达:

在牵引较重的电缆时,很难使电缆保持恒速运转,可以在上牵引轮前加一辅助牵引,一般用履带牵引,ROYLE公司采用反力矩马达装置可以省掉履带牵引。

(3)履带牵引,一般均用在辅助牵引中,NOKIA用在下牵引中。

上牵引是保持恒速运转调节悬链形状和张力均由下牵引轮承担,下牵引接受悬链传感器发出信号进行调节。

悬链传感器分为机械接触式和非机械接触式两种。

采用机械接触式传感器,以控制电缆某一点在交联管中的位置,这种机械稳定、可靠、使用寿命长、不易损坏,但容易使电缆擦伤,目前已很少采用了,非接触式传感器是由德国Sikora公司生产的,目前已得到了广泛应用。

5、导体预热

导体预热可缩短硫化时间,提高生产速度和生产效率,采用导体预热后,根据不同的导体截面和绝缘厚度可以提高产量20%~60%,导体可预热到120℃。

目前可采用两种不同的预热器形式,在导体300mm2以下的小截面电缆预热器,由两个轮子及导体本身组成了像变压器的次级线圈,效率可达60%~70%,基本上是电阻发热原理;

另一种预热器采用感应式,频率10~11kHz导体通过高频线圈,用电磁场加热导体,效率达到20%~30%。

导体可直接穿过线圈,用于高压和大截面电缆中。

6、上密封

或称为连接盒,以Scholz和Royle生产的最为著名,一般都采用气压传动,使用时比较安全。

7、下密封

可采用单密封和双密封。

采用双密封可以使开车线大大减少,不致使大量电缆报废。

一般采用液压传动,使用时比较稳定。

8、扭绞器

在有的引进设备中,下密封后有一个扭绞器,这是可保证厚绝缘电缆中心对得准电缆圆整性好。

也可改进导体质量,经扭绞后导体外层就绞合得更紧了,扭绞时交联管内的电缆轴向旋转,电缆绝缘的每一个部分均受到同样的重力作用,消除了绝缘下垂(偏心)。

9、氮气系统

最好采用液压装置,比采用大的压缩机组方便,一般选用KLN-20Y(20立升液态)发生器及QY——150汽化器就足够了,如果当地可租用液氮就更方便了,采用氮气瓶是不方便的。

10、交联电缆的工艺控制软件

控制设备装在主机平台上,由温度和生产线控制框和计算机组成。

在ROKIA计算机生产控制系统中,AUTOCURE是按交联过程的专利为基础的,这些数字计算均经过试车和实际生产,目前已有几十条在使用AUTOCURE对生产中可控制如果发生什么故障,可监控和报警并提出报告。

从这些报告中工艺工程师可以很方便地知道目前电缆的生产情况,并可跟踪整个电缆生产。

11、材料处理

材料的处理和传送系统是交联生产线中主要部分,因材料质量是决定电缆质量的主要因素。

材料的处理系统是由下面组成:

试验——贮存——干燥——传送。

12、电气系统及控制系统

一般CCC生产线均用可控硅控制,我国电网电压不稳定,且经常停电,在非常时间内的重合闸,可控硅就会跳掉,CCV就要重新开车,如供电及时恢复,对生产不致造成很大影响,国外均采用双回路供电网络,即生产中可以保证不停电,如果生产中供电质量不可靠,应采用柴油发电机自行供电,一般机组用电500~600kVA,如硫化管加热包括在内要800~900kVA,如停电能在半小时内恢复,采用500~600kVA发电机已可以了,否则就要采用较大的容量。

电焊机供电为两相制,是不平衡负荷,一定要接在电网中使用。

控制系统的关键是集中控制和报警及开车停车时能同步调速。

13、电缆外径和偏芯测量仪

随着交联电缆生产技术的迅速发展,测量控制技术也在不断发展。

并逐步代替了人工检测方式,从而大大地提高了产品质量,节约了原材料,减轻了劳动强度。

电缆直径的测量方法,有电感接触式、光电式、X射线扫描测径仪。

该系统包含两个X射线扫描仪(X射线管和接受器)。

扫描器的接受装置由半导体构成。

两个扫描器互相垂直并与交联线伸缩管成450夹角,以提供运行时的双轴测量。

对电缆各层所测得的数据,由计算机软件系统进行处理。

显示装置是带触摸式屏幕的彩色显示器组成的,系统测得的各种数据如:

直径、各层厚度、偏芯度等均以图象和数字方式显示在该装置上。

西科拉公司(SIKORA)在交联电缆在线检测系统方面具有领先地位,目前很多交联设备都安装该公司制造的在线检测系统。

X——RAY8000能够精确地分辨电缆的内外屏蔽和绝缘层的厚度、偏芯度以及电缆外径和椭圆度。

仪器安装在交联线伸缩管上紧邻挤塑机头处,从而可以及时地提供绝缘层厚度的控制(选择性提供内外屏蔽层的反馈控制),对各层的偏芯进行及时的调整,从而大大地减少原材料的消耗,可对产品进行连续监控ISODATA8000具有CON92模式的外径/壁厚反馈控制能力,通过恰当的接口,该系统还具有对机头持续调中的能力。

为了最大程度地提高产品质量和减少原材料的消耗,X——RAY8000系统配备了一个常规的MHD4000X/Y外径测量器以实施热/冷式反馈控制。

在这种模式下系统自动地持续计算材料的收缩,将之纳入反馈控制指令的制作程序。

使用这种模式的一个要点是“热”“冷”测量必须精确地落在电缆的同一位置上,为此系统内还配备了一个延时记忆装置。

X——RAY8000系统可配置模拟接口、数字接口及系列接口,将数据传输给外部计算机、PLC或PC机。

14、绝缘料杂质扫描监测系统

绝缘料杂质扫描监测系统安装在挤塑机的连接管上,在生产过程中实时地监测绝缘料纯净度,从而为电缆制造提供一种保证绝缘层高纯净的手段。

该系统包括一个扫描头和一个根据生产线尺寸制作的两侧带有光窗的转接管,用于安装在绝缘挤塑机的连接管上。

在挤塑机内熔融并呈透明状态的绝缘料流过连接管时,被扫描光穿透,扫描的结果由一个高速的彩色CCD像机接收。

高速彩色像机能够检出大小为20μm的吸收光线的杂质颗粒,它对杂质颗粒检测的同时由水平和垂直两个方向完成,垂直方向上的检测还考虑了颗粒的流动速度。

换言之,杂质颗粒只要长度或宽度中的一个达到了20μm就会被系统检出。

15、在线应力消除装置

在线应力消除装置是一种减少电缆绝缘热机械应力的方法。

它一般安装在冷却管中部,是将冷却后的电缆再加热到一定的温度,从而消除热机械应力。

下面以NOKIACDCC中压交联聚乙烯电缆生产线为例,将其型号、规格举例如下:

1、两个放线架的技术规格如下:

型号:

KABMATIKAVR10.10——20ATL

线盘外径:

1000~2000mm

最大重量:

100kN

2、放线储线器其技术规格如下:

KABMATIKMHE160/4/120

储线长度:

120m

行程:

20或15m

3、计米牵引轮技术规格如下:

NOKIAMPW6020D

最大工作压力:

75Mpa

最高转速:

75r/min

4、绝缘挤塑机技术规格如下:

NOKIAMPW12024D

50Mpa

螺杆最高转速:

60r/min

5、绝缘屏蔽挤塑机技术规格如下:

NOKIAMPW8020D

50r/min

6、NOKIACDCC交联装置技术规格如下:

管道形式:

半悬链

悬链长度:

150m

加热段数:

交联管直径:

200mm

最高工作温度:

450℃

工作压力:

0.8~1.2Mpa

辅助系统:

氮气加压循环系统

7、悬垂度控制器技术规格如下:

感应式和控制屏相联,以控制履带牵引。

8、冷却装置技术规格如下:

冷却管长:

48m

冷却管直径:

150mm

压力水循环系统

9、带式履带牵引技术规格如下:

NOKIABA160

电缆最大直径:

130mm

牵引力(最大):

16kN

10、辅助皮带或履带牵引技术规格如下:

NOKIABA800

100mm

牵引力(最大)8kN

11、两个可移动收线架技术规格如下:

KABMATIKTUT10.10——26L2

线盘直径:

1000~2600mm

最大盘重:

12、原材料干燥处理系统

13、挤塑机温度控制屏

14、生产线控制屏技术规格如下:

NOKIAOPV4550

15、计算机控制系统,交联工艺参数计算

16、导体预热装置

17、交联管和连接和下密封

18、辅助设备:

(焊机等)

第三节挤塑机和机头

一、挤塑机工作原理

挤塑机的工作原理是:

利用特定形状的螺杆在加热的机筒中旋转,将由料斗中送来的塑料向前推移,使塑料均匀地塑化,通过机头和不同形状的模具,使塑料挤压成不同形状的制品。

挤出过程中,塑料将要经过两个阶段:

第一阶段是塑化阶段,是在机筒内完成的,经过螺杆的旋转,使塑料由固体的颗粒状变为可塑性的熔融体;

第二阶段是成型阶段,它是在机头内进行的,经过机头内的模具,使熔融体成型为所需要的各种尺寸及形状的制品。

挤出过程中塑料的流动状态:

在挤出过程中,由于螺杆的旋转,推移塑料,在机筒和螺杆之间产生相对运动,物料和机筒之间产生摩擦作用,使物料沿螺槽方向前进。

另外由于机头模具及滤网的阻力,使塑料在前进中产生反作用力,这就是物料在螺杆中的流动状态。

二、挤塑机的基本结构

挤塑机由挤压系统、传动系统和加热冷却系统组成。

1、挤压系统:

挤压系统包括螺杆、机筒、料斗、机头和模具5个部分。

(1)螺杆:

螺杆是挤出机中的重要部件,它是由高强度,耐热和耐腐蚀的合金钢制成。

其作用是将塑料向前推进,产生压力,搅拌,旋转时与塑料产生摩擦热,使塑料熔化,并连续不断地将熔体送入机头挤出。

它是直接关系到挤塑机的应用范围和生产率。

(2)机筒:

是一个金属圆筒,一般用耐热、耐压,强度较高的,坚固耐磨、耐腐蚀的合金钢或内衬合金钢的复合钢管制成。

它与螺杆构成了塑料塑化和输送作用的挤压系统的基本结构。

机筒的长度一般为其直径的15~30倍,以使物料得到充分加热和塑化充分为原则。

机筒应有足够的厚度、刚度,内壁应光滑。

在机筒的外面装有电阻或感应加热器,测温装置及冷却系统。

(3)料斗:

通常为锥形容器,其容积至少应能容1小时的用料。

料斗底部装有切断料流截断装置,料斗侧面装

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 第三 过氧化物 交联 设备 工艺

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

转基因粮食的危害资料摘编Word下载.docx

转基因粮食的危害资料摘编Word下载.docx