盾构机适应性评价Word文件下载.docx

盾构机适应性评价Word文件下载.docx

- 文档编号:18395369

- 上传时间:2022-12-16

- 格式:DOCX

- 页数:12

- 大小:395.91KB

盾构机适应性评价Word文件下载.docx

《盾构机适应性评价Word文件下载.docx》由会员分享,可在线阅读,更多相关《盾构机适应性评价Word文件下载.docx(12页珍藏版)》请在冰豆网上搜索。

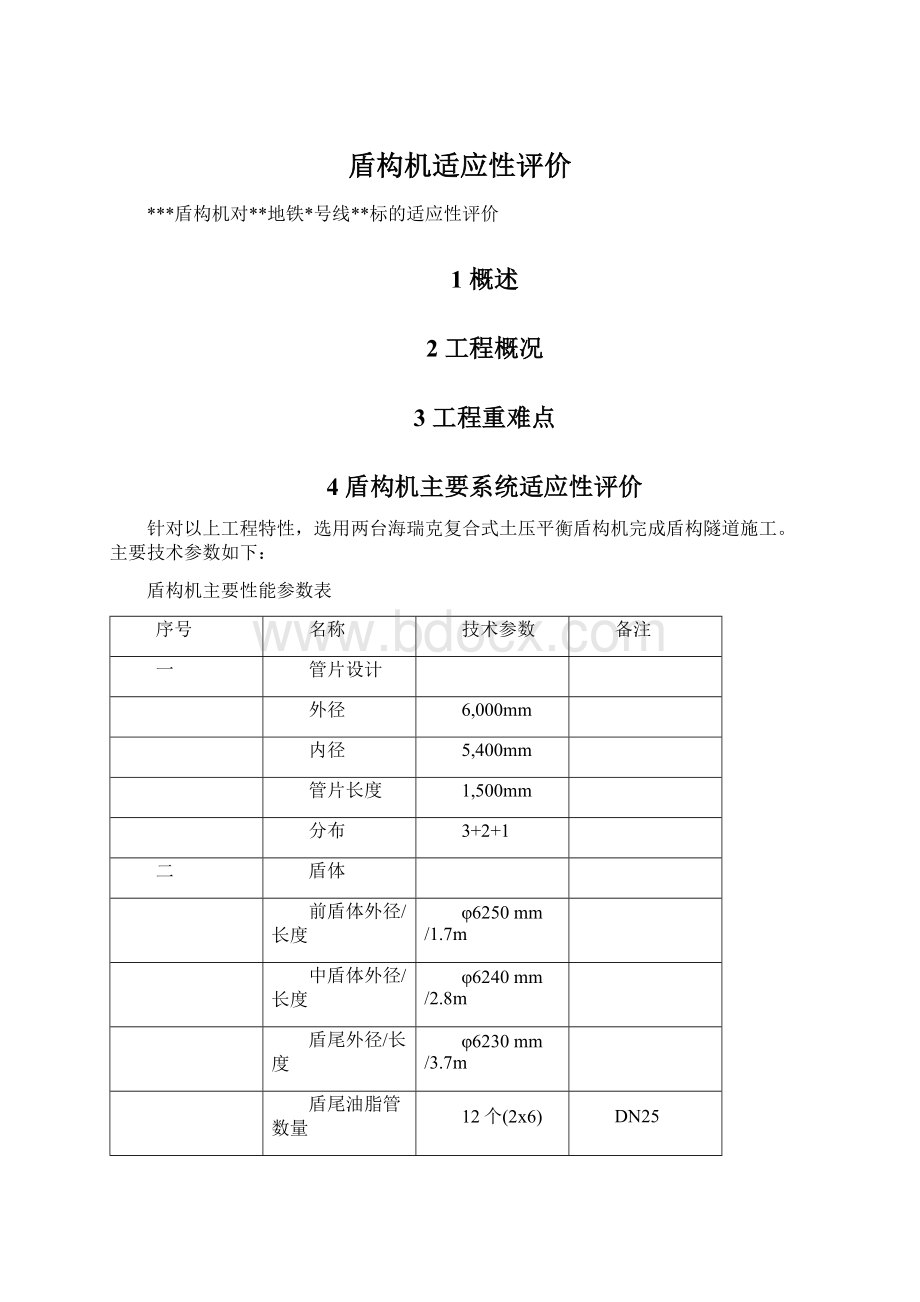

盾尾外径/长度

φ6230mm/3.7m

盾尾油脂管数量

12个(2x6)

DN25

盾尾密封

3排钢丝刷

盾尾注浆口

4个+4个备用

DN50

盾构类型

复合式土压平衡盾构

最小水平转弯半径

250m

最大工作压力

4.5bar

三

推进油缸

数量

30个

10组双缸+10个单缸

分组数量

4组

最大推进力

39,914kN

@350bar

行程

2,200mm

伸出速度

80mm/min

所有油缸

缩回速度

1,800mm/min

一组油缸

四

绞接油缸

类型

被动式

14个

150mm

五

刀盘

型式

装配有滚刀式

直径

6,280mm

旋转方向

左/右

刀具

4把中心双刃滚刀,31把单刃滚刀,50把刮刀,8把铲刀,1把仿形刀

2把刮刀带有液压磨损检测器

六

刀盘驱动装置

液压回转驱动

液压马达数量

8个

额定转矩

6,228kNm

最大脱困扭矩

7,440kNm

转速

4.4rpm

功率

945kW

3x315kW

主轴承型式

固定式

主轴承外径

2,600mm

主轴承寿命

10,000小时

根据ISO281L10

七

人闸

1个

双仓式

1,600mm

工作压力

人数(容纳)

3+2

主室/紧急室

八

管片安装器

中空旋转式

抓紧系统

机械式

自由度

6

旋转角度

+/-200°

比例控制

举升油缸行程

1,000mm

纵向移动行程

2,000mm

控制装置

无线控制

九

螺旋输送机

有轴螺旋式

800mm

250kW

224kNm

0到22.7rpm

无级调速

输送量

450m3/h

螺距

630mm

出料口闸门

2个

土压计

十

皮带输送机

驱动

电动

带宽

最大输送量

十一

后配套设施

台车数量

5+连接桥

在轨道上行进,开式结构

砂浆注浆泵

流量10m3/h

压力测量装置

4个

砂浆罐

容量7m3带搅拌器

膨润土注浆泵

10m3/h

膨润土储存罐

4m3带空气搅拌器

泡沫发生器

6个

泡沫泵

6台

空压机

2台

30kW;

7.5bar;

5m3/min

高压空气储存罐

1,000ltr

主驱动装置润滑泵

容量:

200kg

盾尾油脂泵

导向系统

1套

型号SLS-T_APD

十二

电气系统

初级电压

10kV

次级电压

400V

变压器

2,000kVA

控制电压

24V/230V

照明电压

230V

阀工作电压

24V

频率

50Hz

系统绝缘保护

IP55

PLC

S7(西门子)

总功率

1479kW

4.1刀盘、刀具

4.1.1刀盘型式选择

盾构机刀盘按工程地质条件和施工控制要求,大致可分为面板式和辐条式两种形式。

依据地质条件,对两种刀盘型式的特性进行了比较。

根据比较结果,决定采用辐条加面板式,既能满足工程施工需要、保证有较好的掘进性能,又能节省设备投资。

不同型式的刀盘特性比较

特性

面板式

辐条式

开挖面水、土压力控制

一般存在3个压力:

P1:

开挖面~面板之间;

P2:

面板开口进出口之间;

P3:

面板与密封舱内壁之间(即土压计压力)。

其中:

P2受面板开口影响不易确定,而P3=P13/P2开挖面压力不易控制,同时控制压力实际低于开挖面压力。

只有一个压力P,密封舱内土压计压力与开挖面的压力相等,因而平衡压力易于控制。

砂、土适应性

由于开挖面土体受面板开口影响,进入密封舱内不顺畅,易粘结,易堵塞。

仅有几根辐条,同时辐条后均设有搅拌叶片,土、砂流动顺畅,不易堵塞。

刀盘扭矩

刀盘扭矩阻力大,需增加设备能力,造价高

刀盘扭矩阻力小,设备造价低。

换刀安全性

由于有面板,在隧道内更换刀具时安全可靠

在隧道内更换刀具时安全性差,加固土体费用高。

4.1.2刀盘结构

根据海瑞克公司对刀盘的设计经验和本区间的地质情况,使用闭式刀盘,刀盘开口率约30%,使隧道开挖面获得机械支撑(包括检查刀盘、更换刀具的时候)并尽可能的阻止大块孤石进入开挖仓,避免造成对螺旋机的阻塞。

同时,辐条式设计使每个旋转方向都有足够的渣土出口。

刀盘前端面有8条辐板,其上配有滚刀、刮刀、铲刀刀座和搅拌棒,刀盘与驱动装置是用法兰连接,法兰与刀盘之间利用中间焊接牛腿相连,保证了刀盘良好的稳定性。

刀盘中心部分、辐条和法兰是采用整体铸造,周边部分和中心部分采用焊结的方式连接。

刀盘的周边焊有5mm厚耐磨层,面板上焊有栅格状的耐磨材料,能有效降低对刀盘的磨损。

刀盘主视图

刀盘侧视图

4.1.3刀具布置

盾构机刀具的配置是盾构机刀具设计中是非常重要的内容,其配置是否适合应用工程的地质条件,直接影响盾构机的刀盘的使用寿命、切削效果、出土状况、掘进速度和施工效率。

盾构机装配有4把中心双刃滚刀、31把单刃滚刀、50把刮刀、8把铲刀、1把仿形刀。

采用背装可拆卸式,硬软岩刀具可互换,适合本区间频繁换刀和对付软硬不均地层掘进。

刀具布置形式如下:

刀具高度

开挖轨迹

4.2同步注浆系统

2套活塞式注浆泵,可选择砂浆和A+B液注入模式,注入流量高达10m3/h。

系统管道4+4模式(配有备用管道4路),具有每个注入点的压力和注入量的计量。

系统具有手动和自动两种操作模式选择,并辅助砂浆存储罐为7m3。

系统管道设置水冲洗装置,有效防止砂浆管道沉积并减少疏通工作量。

管道为盾尾内贴式设计,便于拆卸维护及更换。

4.3管片拼装机

采用中空旋转式结构,回转角±

200°

,提升能力120KN,提升行程1000mm,平移行程2000mm,3个移动+3个转动自由度。

能够满足内径5.4m、外径6m、宽度1.5m的钢筋混凝土管片的安装和拆卸,同时可在隧道内更换一、二道盾尾刷。

4.4渣土改良系统

理论上碴土在土压平衡工况模式下支撑介质的碴土应具有良好的流塑状态、低的内摩擦力、低的透水性,但一般地层岩土不会自然具有这些特征,从而使刀盘摩擦增大,工作负荷增加。

同时,密封仓内碴土流塑状态差时,在压力和搅拌作用下易产生泥饼、压密固结等现象,从而无法形成有效的对开挖仓密封和良好的排土状态。

当碴土透水性强时,碴土在螺旋输送机内排出时无法形成有效的压力递降,土仓内的土压力无法达到稳定的控制状态。

经改良后的土壤有以下特点:

流动性好;

渗水性能低;

良好的弹性;

降低对盾构机的附着性;

减少对盾构机的磨损;

减少驱动动力。

4.4.1泡沫注入系统

泡沫系统由泡沫存储箱、螺杆式泡沫泵、泡沫发生器、混合水泵、气路及混合管道组成。

其中,泡沫注入泵6套、泡沫发生器6套,单泵流量1.4m3/h。

系统配置液体流量和压差流量测量计,由PLC控制操作完成。

管道敷设刀盘及螺旋输送机,改良设备配置完全满足区间地质情况需求。

该系统在不需要注入泡沫时可作为注水系统。

4.4.2膨润土、聚合物注入系统

膨润土、聚合物注入系统主要有膨润土罐、膨润土输送泵、流量传感器、管路、球阀组成。

注入能力为10m3/h,注入点分8刀盘、2×

4螺旋输送机内、4开挖仓内,利用回路压力传感器进行检测和控制。

系统具备对刀盘面板、土仓及螺旋输送机单独注入和同时注入功能,PLC自动模式循环间隔注入控制可有效防止漏注现象发生,在高含水地层膨润土改良注入可灵活运用。

4.5螺旋输送机

针对本区间地质条件,螺旋输送机采用轴向可移动式特殊设计,伸缩行程1000mm,正常工作时螺旋输送机螺旋前端伸入土仓,需要关闭土仓时螺旋输送机可以通过伸缩油缸自动缩回,此特性使得螺旋输送机被大石头阻塞时可以自由进退。

采用液压驱动,双向回转,最大转速22.7rpm,额定扭矩199kNm、脱困扭矩224kNm,最大出渣能力为400m3/h,螺旋节距630mm,可输送最大粒径520x290mm。

轴式叶片可增强土塞效果及结构强度。

采用液压式双闸门系统,闸门紧急关停可采用蓄能器自动控制模式,可有效应付喷涌、渗漏和非正常停电等不良工况的发生,同时满足临时渣土改良不佳时保压出渣要求。

螺旋输送机的筒壁、螺旋轴、螺旋叶片、出渣闸门均设计有5mm厚耐磨层,洞内设有2×

4注入点,适用于本区间地质情况。

4.6皮带输送机

皮带机胶带带宽800mm,最大输送能力450m3/h,最小曲线半径250m,设有紧急停止和皮带清洁装置。

适应本区间隧道线型设计,满足输送能力要求。

4.7人行气闸系统

采用主副舱式气闸系统,3道闸门,工作压力4.5bar。

配有气压调节装置,并备有温度计、暖气、电话等设备,空压机配有空气净化装置。

满足区间换刀和其它进仓作业需求。

4.8润滑及密封系统

4.8.1齿轮油润滑系统

主轴承润滑系统分为齿轮油润滑系统及油脂润滑(密封)系统。

采用柱塞泵加压循环过滤,回路设置水冷却换热器对油温进行冷却,达到对轴承滚道、滚子、驱动小齿轮轴承、驱动小齿轮、驱动大齿圈及主轴承唇形密封等部件进行润滑、冷却、洗涤。

4.8.2自动集中润滑脂供给系统

盾构机主驱动密封分为内密封和外密封,内密封的主要作用是隔离开主驱动箱中心部分与主驱动旋转接触面;

外密封的主要作用是隔离开主驱动与主驱动箱边缘的旋转接触面。

814、815号盾构机均采用高压气体油脂泵分别对内密封、外密封、旋转接头、螺旋机驱动及铰接密封分配供脂,利用空气调节来控制油脂注入量,起到润滑封堵作用。

主轴承采用唇式多道密封结构,4道外密封+2道内密封,设计工作压力4.5bar,试验工作压力达6.8bar,完全可以抵抗本区间水土压力。

4.8.3盾尾油脂密封系统

盾尾采用钢丝刷+止浆板的密封形式,钢丝刷3道、止浆板1道,盾尾油脂密封系统有6个注入点12路管道,均匀分布在尾盾密封尾刷腔内,且每注入点设有压力检测,时时监控注入量及畅通情况,油脂来源于后配套高压气动泵(出口压力大于200bar),随盾构设备施工前移由压力促使油脂在密封刷和管片之间形成一层油膜,对保压、防水起到关键作用,同时延长尾刷的使用寿命。

4.9推力验算

盾构千斤顶应有足够的推力克服盾构推进时所遇到的阻力。

具体验算如下:

本机的总推力为39914KN,满足理论计算值和经验值范围要求。

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 盾构 适应性 评价

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

转基因粮食的危害资料摘编Word下载.docx

转基因粮食的危害资料摘编Word下载.docx