导轨的选型及计算Word下载.docx

导轨的选型及计算Word下载.docx

- 文档编号:18367917

- 上传时间:2022-12-15

- 格式:DOCX

- 页数:9

- 大小:35.42KB

导轨的选型及计算Word下载.docx

《导轨的选型及计算Word下载.docx》由会员分享,可在线阅读,更多相关《导轨的选型及计算Word下载.docx(9页珍藏版)》请在冰豆网上搜索。

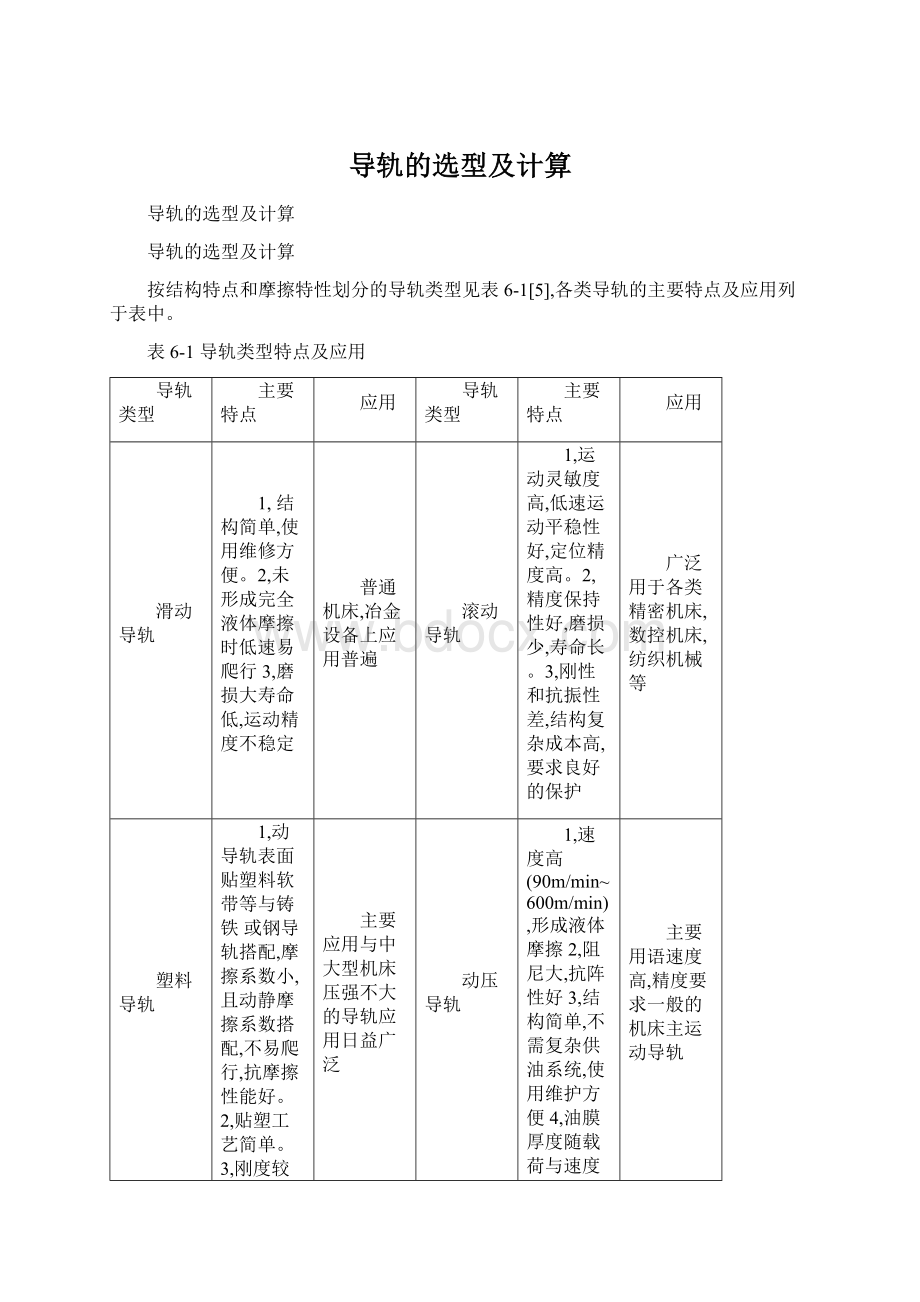

镶钢导轨工艺复杂,成本高。

常用于重型机床如立车,龙门铣床的导轨上

静压导轨

1,摩擦系数很小,驱动力小。

2,低速运动平稳性好3,承载能力大,刚性,吸阵性好4,需要一套液压装置,结构复杂,调整困难

各种大型,重型机床,精密机床,数控机床的工作台

6.1初选导轨型号及估算导轨长度

X方向初选导轨型号为

[6]具体数据见《机械设计手册》9-149Y方向初选导轨型号为

导轨的运动条件为常温,平稳,无冲击和震动

为何选用滚动直线导轨副:

1)滚动直线导轨副动静摩擦力之差很小,摩擦阻力小,随动性极好。

有利于提高数控系统的响应速度和灵敏度。

驱动功率小,只相当普通机械的十分之一。

2)承载能力大,刚度高。

3)能实现高速直线运动,起瞬时速度比滑动导轨提高10倍。

4)采用滚动直线导轨副可简化设计,制造和装配工作,保证质量,缩短时间,降低成本。

导轨的长度:

由于导轨长度影响工作台的工作精度和高度,一般可根据滑块导向部分的长度来确定导轨长度。

其公式为:

L=H+S+△l-S1-S2

由此公式估算出Lx=940mm,Ly=1090mm

其中L—导轨长度

H—滑块的导向面长度

S—滑块行程

△l—封闭高度调节量

S1—滑块到上死点时,滑块露出导轨部分的长度

S2—滑块到下死点时,滑块露出导轨部分的长度

6.2计算滚动导轨副的距离额定寿命

X方向的导轨计算

,查表9.3-73[1]得,这种导轨的额定动,静载荷分别为Ca=13.6kN,Coa=20.3kN。

4个滑块的载荷按表9.3-48序号1的载荷计算式计算。

其中工作台的最大重量为:

G=100×

9.8=980N

F1=F2=F3=F4=1/4(G1+F)=250N

1)滚动导轨的额定寿命计算公式[6]为:

L=(fhftfcfaCa/fwPc)

K=27166km

式中L——额定寿命(km);

Ca——额定动载荷(KN);

P——当量动载荷(KN);

Fmax——受力最大滑块所受的载荷(KN);

Z——导轨上的滑块数;

——指数,当导轨体为滚珠时,

=3;

当为滚柱时

=10/3;

K——额定寿命单位(KM),滚珠时,K=50KM;

滚柱时,K=100KM;

fh——硬度系数;

fh――(滚道实际硬度(HRC))。

由于产品技术要求规定,滚道硬度不得低于58HRC,故通常可取fh=1

ft——温度系数,查表6-2[7],得

=1

表6-2温度系数

工作温度/

100~150

150~200

200~250

1

0.90

0.73

0.60

fc——接触系数,查表6-3;

得

表6-3接触系数

每根导轨上的滑块数

2

3

4

5

1.00

0.81

0.72

0.66

0.61

fa——精度系数,查表6-4;

取

=1.5

表6-4精度系数

工作条件

无外部冲击或振动的低速运动的场合,速度小于15m/min

1~1.5

无明显冲击或振动的场合,速度为15~60m/min

1.5~2

有外部冲击或高速运动的场合,速度大于60m/min

2~3.5

fw——载荷系数,查表6-5;

表6-5载荷系数

精度等级

1.0

0.9

则L=27166Km

2)寿命时间的计算

当行程长度一定,以h为单位的额定寿命为:

式中

——寿命时间(h)

L——额定寿命(km)

La——行程长度(m)

——每分钟往返次数

则

工况为:

每天开机6个小时,每年300个工作日,则预计寿命年限为:

Lh=30592.3/300×

6=16.9年

同理求出Y方向滚动导轨副的距离额定寿命:

L=26340.1km

Lh=25230h=14年

6.3导轨材料与热处理

机床滑动导轨常用材料主要是灰铸铁和耐磨铸铁。

灰铸铁通常以HT200或HT300做固定导轨,以HT150或HT200做动导轨。

JB/T3997-1994标准对普通灰铸铁导轨的硬度要求如表6-6[10]所示

表6-6灰铸铁导轨硬度要求

硬度要求(HBS)

硬度不均匀性(HBS)

导轨长度/mm

导轨铸件重量/t

不低于

不高于

硬度差不超过

≤2500

-

190

255

25

>

2500

180

241

35

175

由几何件连接的导轨

45

10

165

常用耐磨铸铁与普通铸铁耐磨性比较见表6-7[8]

表6-7常用耐磨铸铁

耐磨铸铁名称

耐磨性高于普通铸铁倍数

磷铜钛耐磨铸铁

1.5~2

高磷耐磨铸铁

钒钛耐磨铸铁

1~2

稀土铸铁

铬钼耐磨铸铁

导轨热处理:

一般重要的导轨,铸件粗加工后进行一次时效处理,高精度导轨铸件半精加工后还需进行第二次时效处理。

常用导轨淬火方法有:

1)中频淬火,淬硬层深度(1~2)mm。

硬度(45~50)HRC。

2)接触加热自冷表面淬火,淬硬深度(0.2~0.25)mm,显微硬度600HM左右。

这种淬火方法主要用于大型铸件导轨。

6.4导轨的技术要求

6.4.1表面粗糙度

1)刮研导轨刮研导轨具有接触好、变形小、可以存油、外观美等特点,但劳动强度大、生产率低。

主要用于高精度导轨。

刮研导轨轨面每25mm×

25mm面积内的接触点数不得少于表6-8[9]的规定。

表6-8刮研导轨面25mm×

25mm内接触点数

机床类别

移置导轨

镶条、压板

滑动面

每条导轨宽度/mm

≤250

>250

≤100

>100

Ⅲ级和Ⅲ级以上

20

16

12

Ⅳ级

Ⅴ级

8

6

2)导轨生产率高,是加工淬硬导轨唯一方法,磨削导轨表面粗糙度应达到的要求,见表6-9[10]。

接触面要求见表6-10[10]。

表6-9磨削导轨表面粗糙度Ra

机床类型

动导轨

固定导轨

中小型

大型

重型

0.2~0.4(0.1~0.2)

0.4~0.8(0.2~0.4)

0.8(0.4)

0.1~0.2(0.05~0.1)

0.4(0.2)

1.6(0.8)

0.2(0.1)

注:

1.滑动速度大于0.5时,粗糙度应降低一级(括号内数值)。

2.淬硬导轨的表面粗糙度应降低一级(括号内数值)。

表6-10磨削导轨表面的接触指标(%)

滑(滚)动导轨

全长上

全宽上

80

70

50

75

60

65

40

1.宽度接触达到要求后,方能作长度的评定。

2.镶条按相配导轨接触指标检验。

6.4.2几何精度

导轨的几何精度主要是指导轨的直线度和导轨间的平行度,垂直度等。

具体相关的几何精度参阅有关机械的精度标准。

本机构导轨精度取3级。

6.5导轨设计和使用注意事项

正确合理地设计和使用滚动直线导轨副,可以提高耐用度和精度保持性,减少维修和保养时间。

为此,应注意如下事项:

1)尽量避免力矩和偏心载荷的作用滚动直线导轨副样本中给出的额定动,静载荷,都是在各个滚珠受载均匀的理想状态下算出的。

因此,必须十分注意避免力矩载荷和偏心载荷。

否则,一部分滚珠承受的载荷,有可能超过计算Ca值时确定的许用接触应力,导致过早的疲劳破坏或产生压痕并出现振动,噪声,降低移动精度等现象。

2)提高刚度,减少振动适当预紧可以提高刚度,均化滚动体的受力从而提高寿命,并在一定程度上提高阻尼。

但是预紧力过大会增加导轨副的摩擦阻力,增加发热,降低使用寿命。

因此预紧力有其最佳值。

滚动支承的阻尼较小,因此要尽可能使它承受恒定的载荷。

有过大的振动和冲击载荷的场合不宜应用直线滚动导轨副。

为了减少振动,可以在移动的工作台上加装减振装置。

条件许可时可安装锁紧装置,加工时把不移动的工作台固定。

3)降低加速度的影响直线滚动导轨副的移动速度可以高达600m/min。

起动和停止时,将产生一个力矩,使部分滚动体受载过大,造成破坏。

因此,如果加速度较大,应采取以下措施:

减轻被移动物体的质量,降低物体的重心,采取多级制动以降低加速度,在启动和制动时,增加阻尼装置等。

4)导轨防护

固定保护:

利用导轨中移动件俩端的延长物保护导轨。

刮屑板:

利用毛毡或耐油橡胶制成与导轨形状相吻合的刮条,使之刮走落在导轨上的灰尘,切屑等。

5)注意润滑和防尘滚动导轨通常采用钠基润滑脂润滑。

如果使用油润滑。

应尽可能采用高拈度的润滑油。

如果与其他机构同统一供油,则需附加滤油器。

在油进入导轨前再经一道精细的过滤。

为了防止异物浸入和润滑油泻出,产品出厂时滑块座两端均装有耐橡胶密封垫。

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 导轨 选型 计算

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

广东省普通高中学业水平考试数学科考试大纲Word文档下载推荐.docx

广东省普通高中学业水平考试数学科考试大纲Word文档下载推荐.docx