金面异色品质改善.docx

金面异色品质改善.docx

- 文档编号:18204216

- 上传时间:2023-04-24

- 格式:DOCX

- 页数:14

- 大小:1.03MB

金面异色品质改善.docx

《金面异色品质改善.docx》由会员分享,可在线阅读,更多相关《金面异色品质改善.docx(14页珍藏版)》请在冰豆网上搜索。

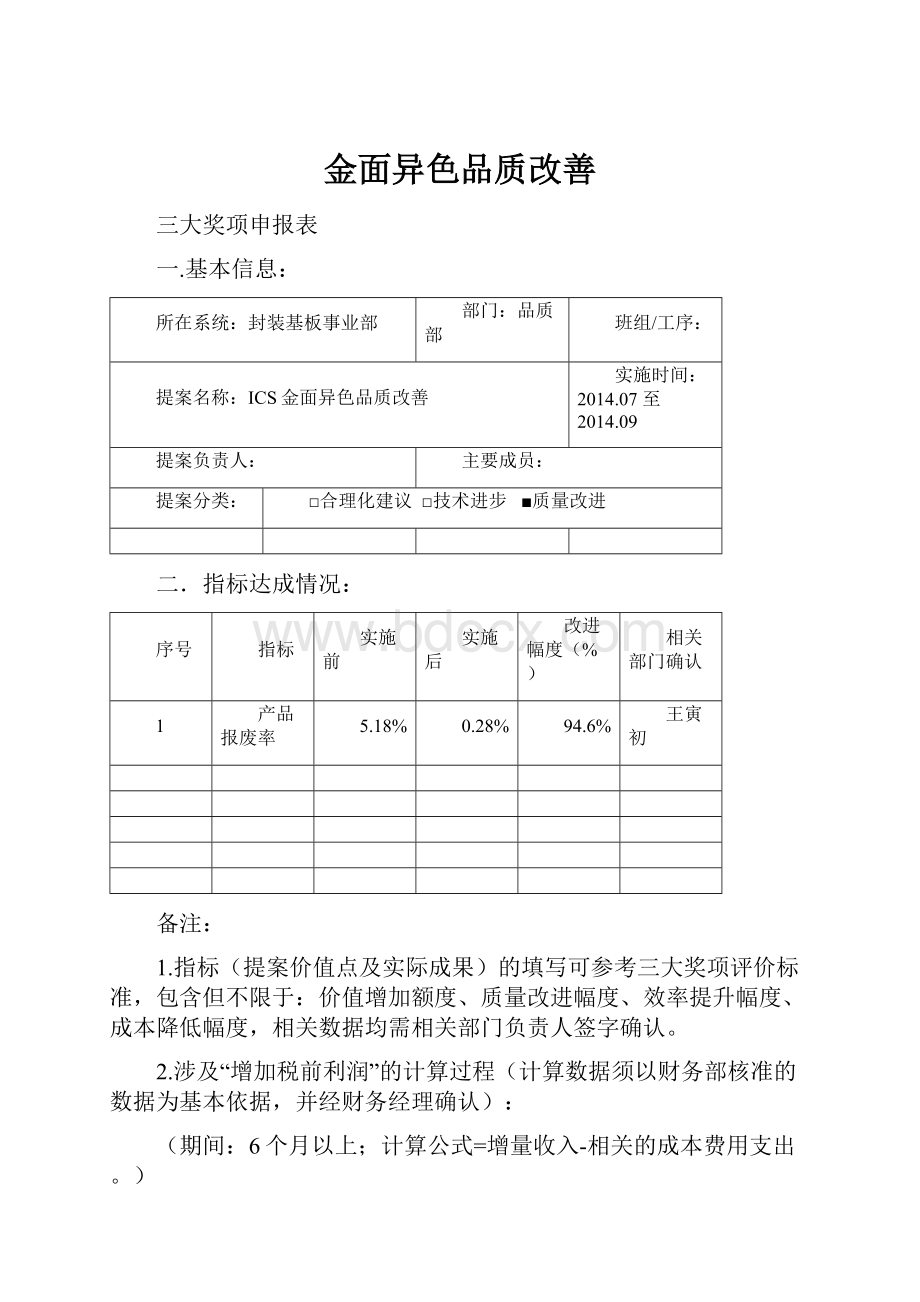

金面异色品质改善

三大奖项申报表

一.基本信息:

所在系统:

封装基板事业部

部门:

品质部

班组/工序:

提案名称:

ICS金面异色品质改善

实施时间:

2014.07至2014.09

提案负责人:

主要成员:

提案分类:

□合理化建议□技术进步■质量改进

二.指标达成情况:

序号

指标

实施前

实施后

改进幅度(%)

相关部门确认

1

产品报废率

5.18%

0.28%

94.6%

王寅初

备注:

1.指标(提案价值点及实际成果)的填写可参考三大奖项评价标准,包含但不限于:

价值增加额度、质量改进幅度、效率提升幅度、成本降低幅度,相关数据均需相关部门负责人签字确认。

2.涉及“增加税前利润”的计算过程(计算数据须以财务部核准的数据为基本依据,并经财务经理确认):

(期间:

6个月以上;计算公式=增量收入-相关的成本费用支出。

)

三.周边评价

序号

评价部门(班组)

评分(0-100分)

建议或意见

评价人

1

工艺部

92

利用宏观数据分析和Audit工具有针对性地提出了改善方法,有利于快速改善品质。

谢添华

2

生产部

95

对生产有改进

王寅初

备注:

周边评价部门为该提案实施以及应用中相关关联部门。

四.审核意见(详细内容请参阅总结报告):

部门意见:

1.指标达成情况:

■目标达成□目标部分达成□目标未达成

2.转化成熟度:

□无须形成规范

□成果尚未形成规范或检验中□成果已形成临时规范

□成果已形成正式规范,局部需改进■成果已形成正式规范运行持续有效

3.创新性评价:

■公司内领先□行业内国类领先□行业内全球领先

.□改进型创新□根本型创新

3.其余说明与意见:

签名:

日期:

系统意见:

签名:

日期:

金面异色品质改善总结报告

1.背景

一、2014年ICS3月至6月综合合格率趋势图:

从以上数据可以得出2014年3月至6月良率不足30%,急需改善。

对3月至6月份品质报废异常进行分解,镀金相关品质占比如下

小结:

金面异色报废占镀金主要报废60%以上,需要针对金面异色进行专项分析改善

二、对3-6月份金面异色报废率进行统计,如下趋势图

金面异色3-6月份平均报废率为5.18%,且有逐渐升高趋势

2014年ICS处于建厂初期,工厂在进行量产练习的过程中,将各工序工艺、设备等不合理处大量暴露出来。

对于品质异常,QC若按照原有的单一跟进处理方式,会疲于改善单一缺陷。

在新厂筹建过程中,品质部需更加积极参与到品质改善过程中,利用“大数据”的汇总分析为基础,并辅audit等其他品质分析改善手法,指出制程不合理之处,组织各相关部门进行改善,降低异常不良率。

小结:

品质部自6月份起组织各部门对各项品质异常进行专项改善,主要问题在于对异常缺乏系统性分析及针对性的改善,品质部主要工作在与运用品质手法对异常进行分析,指出主要问题,并组织各部门系统性改善。

2.目标

金面异色不良率降低至0.5%以下,质量改进幅度大于90%(目标设定为0.5%是因为目前ICS处于量产练习阶段,为节省成本,采用预镀金流程,金厚0.01-0.03um,更易产生金面异色异常)

3.过程实施

针对2014年镀金品质合格率较低,针对性对异常金面异色进行专项改善。

分析思路:

金面异色产生原因主要来源于镀金后金面污染,根据ICS现状,镀金后产品处理可分为4种不同类型:

ENIG流程、TLP流程、正常镀金流程、etchback流程。

通过对异常产品可能性的分析,对各个流程继续分解如下:

统计分解后各流程的不良率,查找导致品质异常的关键工部,将金面异色进行分类。

根据分析结果,在各关键工部设置临时检查站点并对终检3-6月份检查结果进行统计整理,明确各类金面异色的主要特征及代表图片,通过金面异色的特征分析,确定对各类金面异色的再现性测试方案,找出异常点,并加以改善。

对于其他类金面异色,采用audit的分析处理方法,对镀金后工序关键项目进行audit,指出不合格处并要求相关责任部门改善

A、统计分析:

ICS共有4中不同的表面处理流程,统计3-5月份4中不同的表面处理的金面异色报废率如下:

序号

产品类型

投入面积

不良面积

不良率

1

ENIG

77.55

8.39

10.82%

2

Auplating(TLP)

48

4.85

10.10%

3

Auplating(Normal)

115.2

4.48

3.89%

4

Etchback

22.4

0.35

1.56%

a:

ENIG流程产品

对ENIG流程产品按照样品板与量产板(样品板需经过dicing流程)进行分别统计:

序号

产品类型

投入面积(㎡)

不良面积(㎡)

不良率

1

样板

19.2

4.88

25.4%

2

量产

57.6

3.57

6.2%

结果说明dicing工序是造成ENIG产品金面异色的主要原因,同时ENIG工序是造成产品金面异色的次要原因

分别针对外发dicing工部及ENIG工部进行audit,发现异常项如下:

序号

工部

异常项

改善措施

1

Dicing

水质差,使用自来水冲洗板面

改为DI水,并定期监控DI水电导率

2

Dicing

切割至烘烤过程暂存时间过程

错开切割时间,确保切割到烘烤时间5min以内

3

ENIG

产品完成后未及时经过水洗

产品完成ENIG后2H内经过镀铜后水洗

b:

Auplating(TLP)流程产品

对TLP流程产品按照样品板与量产板(样品为镀金,量产产品为预镀金)分别进行统计:

序号

产品类型

投入面积(㎡)

不良面积(㎡)

不良率

1

镀金

16

0.07

0.4%

2

预镀金

32

4.78

14.9%

分析发现Auplating(TLP)流程产品主要为预镀金产品存在异常,推测是由于预镀金产品金层较薄,抗氧化能力弱,由于后工序污染导致金面异色。

TLP流程镀金后工序主要为阻焊工序,分别对阻焊前处理、阻焊显影及阻焊固化后产品金面形貌进行观察,确定金面异色产生与阻焊显影工序

阻焊前处理后

阻焊显影后

阻焊后固化后

c:

Auplating(Normal)流程产品

对NormalAuplating产品按照样品板与量产板进行统计,结果如下:

序号

产品类型

投入面积(㎡)

不良面积(㎡)

不良率

1

镀金

38.4

2.35

6.1%

2

预镀金

76.8

2.13

2.8%

结果未发现明显差异,对NormalAuplating流程产品按照是否经过OSP流程进行统计,结果如下:

序号

产品类型

投入面积(㎡)

不良面积(㎡)

不良率

1

normal

96

0.96

1.0%

2

Normal+OSP

19.2

3.52

18.3%

结果表明,经过OSP流程产品金面异色不良率远高于不经过OSP流程产品,对比两个流程,说明正常镀金流程产品金面异色主要来源于AM退膜及OSP流程。

使用测试板分别经过AM退膜线及OSP线,结果发现测试板经过AM退膜线后,板面污染。

测试前

经过AM退膜线后

经过OSP线后

B、设置临时检查站:

针对统计分析结果,分别在镀金工序、ENIG工序、AM退膜工序、阻焊工序、OSP工序、外形工序设置临时检查站点,检查每天完成产品是否存在金面异色,并对终检3-5月份检查产品统计汇总

表1:

检验结果汇总

对检验结果进行列表汇总如下:

序号

图片

特征

1

a:

TLP流程产品;b:

检验出异常的站点为阻焊工序、外形工序;c:

金面异色表现为手指中央位置,呈黑色,元素分析C、O含量较高

2

a:

选择性镀金流程(Auplating+OSP/EB);b:

异常位置为moldinggate区域;c:

酸洗无法去除,排除OSP线贾凡妮效应;d:

检验出异常的站点为AM退膜、OSP、外形

3

a:

ENIG+dicing流程产品;b异常位置呈现全板随机分布;c:

元素分析C、O含量较高;d:

检查出异常的站点为ENIG工序、外形工序

结论:

ENIG流程产品异常发生于ENIG工序与Dicing工序;TLP流程产品金面异色发生于阻焊工序、AM流程产品金面异色发生于AM退膜工序

C、再现性测试:

针对金面异色发生工序进行产品跟进确认及再现性测试,确认产生金面异色的工部,结果汇总如下:

序号

异常工部

上机前

下机后

结论

1

AM退膜

退膜药水污染金面

2

阻焊显影

阻焊显影线烘干不良

3

切割→baking

切割用水为自来水污染金面,切割后停留时间过长

4

ENIG→水洗

ENIG后停留时间过长

D、audit:

为进一步降低金面异色不良率,针对可能产生金面异色不良的原因进行分析,如下:

针对可能原因进行audit,结果汇总如下:

a:

水质检查结果(OK):

b:

audit异常

通过以上分析及测试结果,可确定金面异色产生的原因,品质部召开会议组织各相关部门进行分析改善,由各责任部门制定改善计划并定期通报改善结果并由品质部跟进改善结果。

小结:

结合以上分析及测试结果,针对金面异色问题的原因分析及改善措施汇总如下

序号

异常项

原因分析

改善措施

1

TLP流程产品

阻焊显影线烘干段未设计冷风段,且烘干能力不足

对阻焊显影线烘干段进行设备改造

2

AM流程产品

退膜药水污染板面

更换退膜药水

3

ENIG流程产品

产品完成ENIG后未及时经过水洗;切割工序使用自来水污染板面,完成切割后未及时进行baking

切割用水更换为DI水,并监控水质(PH&电导率),规定产品完成ENIG后2H内经过水洗,切割完成15min内进行baking

4

其他

设备维护保养不足;水洗流量不足;设备清洁不足

要求生产部进行改善,品质部加强品质稽核

4.总结

4.1创新性

2014年ICS处于建厂初期,工厂在进行量产练习的过程中,将各工序工艺、设备等不合理处大量暴露出来。

对于品质异常,QC若按照原有的单一跟进处理方式,会疲于改善单一缺陷,无法有效促进品质改善。

在新厂筹建过程中,品质部需更加积极参与到品质改善过程中,此次利用改善金面异色的契机,建立利用“大数据”的汇总分析为基础,并辅audit等其他品质分析改善手法,指出制程不合理之处,组织各相关部门进行改善的一套品质改善方法。

4.2持续性

实施后效果对比

一、3-9月份金面异色报废比例

小结:

改善前(3-6月份)金面异色平均报废率为5.18%,改善后(8-9月份)为0.28%,改进幅度94.6%,改善效果非常明显。

4.3应用转化情况

无需形成规范

4.4目标总体达成情况

改善前金面异色平均报废率为5.18%,改善后为0.28%,达到改进目标0.5%以下,改进幅度94.6%,改善效果非常明显

5.经验教训及后续改进计划

序号

不足项

改善计划

1

对于工序的audit不够全面、细致,对各工序的产线状态监控未持续进行

建立工序PM效果的专项稽核,梳理稽核清单,定期执行并通报责任部门改善

2

组织各部门改善进度较慢

成立专项TFT改善小组,要求各部门专人对应改善

6.相关附件及证明材料。

无

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 金面异色 品质 改善

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

《地质测量图绘制细则》.docx

《地质测量图绘制细则》.docx