最新国际焊工培训实用案例Word文件下载.docx

最新国际焊工培训实用案例Word文件下载.docx

- 文档编号:18193867

- 上传时间:2022-12-14

- 格式:DOCX

- 页数:20

- 大小:112.56KB

最新国际焊工培训实用案例Word文件下载.docx

《最新国际焊工培训实用案例Word文件下载.docx》由会员分享,可在线阅读,更多相关《最新国际焊工培训实用案例Word文件下载.docx(20页珍藏版)》请在冰豆网上搜索。

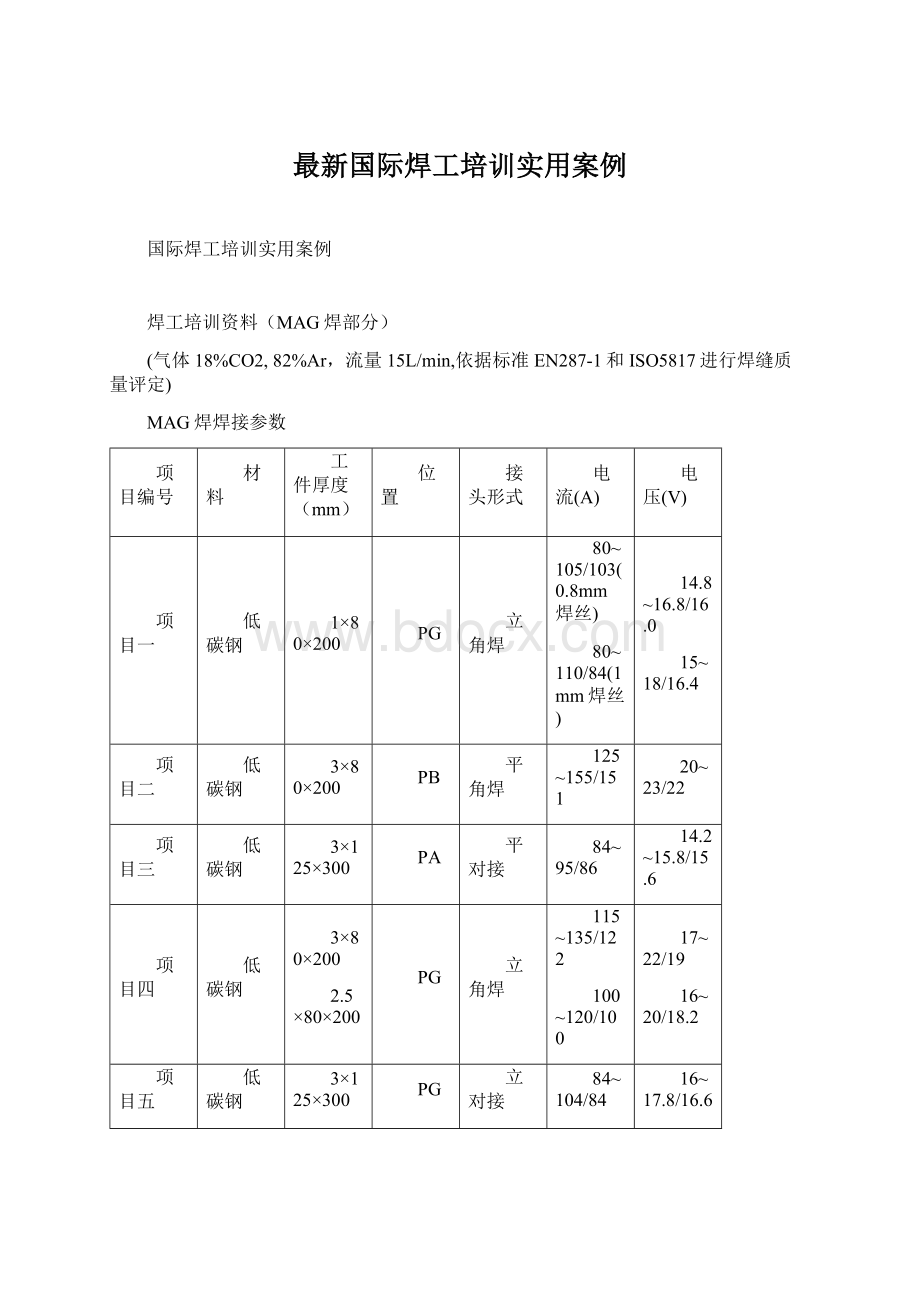

3×

PB

平角焊

125~155/151

20~23/22

项目三

125×

300

PA

平对接

84~95/86

14.2~15.8/15.6

项目四

2.5×

115~135/122

100~120/100

17~22/19

16~20/18.2

项目五

立对接

84~104/84

16~17.8/16.6

项目六

5×

PA(0.8)

平对接(两层)

V形坡口

95~105/103(打底焊)

100~140/137(盖面)

15~17/16.0

16~20/19.2

项目七

PF

立对接(两层)

84~94/85(打底焊)

85~115/100(盖面)

14.2~15.8/15.4

15~17.5/16.8

项目八

(10/12)×

平角焊(两层)

三道

180~190/188

26.2~27.2/26.8

项目九

10×

立角焊(两层)

二道

135~155/145(角上)

90~110/100(摆锯齿)

17~22/20

15~19/17.5

立角焊(一层)

84~115/90(摆三角形)

15~19/17

项目十

V形坡口平焊(三层/四层)

①75~90/80(2.9m/min)(打底)

②120~170/140(5.3m/min)(填充)

③120~170/140(5.3m/min)(填充)④120~145/130(7m/min)(盖面)

18~20/18.8

19~22/20

18~22/18.6

项目十一

PC

V形坡口横焊(四层)

①75~120/90(打底)

②120~170/150(填充)

③120~170/150(填充)

④120~145/130(7m/min)(盖面)

15~20/17

16~24/22.5

16~22/21.4

项目十二

V形坡口横焊(三层)

①75~120/84(打底)

②100~130/116(填充)

③90~110/95(盖面)

15~18/17.2

16~24/19.2

16~24/18.4

项目十三

10/8(管子壁厚)

159/219mm

(管径)

V形坡口立焊全位置/三层

①75~120/88(打底)

②100~130/105(填充)

15~18/17.4

16~24/18.8

项目十四

2

60~90/75

14.8~16.8/15.4

项目十五

2.5

对接横焊

80~105/84

项目十六

10(管子壁厚)

129mm

H-0L45

V形坡口立焊(45度/三层)

②70~110/85(填充)

③70~110/75(盖面)

16~24/16.8

16~24/17.4

MAG焊生产效率高于焊条电弧焊和TIG焊,在焊接过程中焊接参数的选择和焊接设备的设置是焊接操作过程中非常重要的一部分,由于工件的氧化皮和其他杂质对MAG焊的焊接质量影响较大,所以焊前准备是整个焊接工艺中的重要环节。

焊接设备选择PROMIG-350(KEEPER)型MAG焊机,此种焊机的送丝滚轮为四轮式,比传统的两轮式送丝系统要稳定可靠。

焊接材料选择型焊丝。

保护气体为18%CO2和82%Ar的混合气体,气体流量在15L/min左右。

项目一1mm低碳钢薄板MAG立角焊接

焊前准备:

MAG焊焊薄板的焊接参数的特点是焊接电流小,电弧电压较低,熔滴过渡为短路过渡。

在1mm低碳钢薄板MAG焊接过程中,由于薄板极易变形,定位焊尤为重要,工件定位时,定位点应沿着焊缝方向均匀分布,焊点数量应大于5个,焊点在达到定位的目的后越小越好,固定时尽量使工件接触面紧密结合,如果有较大间隙存在,焊接过程中极易烧穿,焊点全部定位好后,用锤子敲平工件以保证焊接质量。

焊接要点:

工件定位好后摆放在高度合适的位置,工件摆放尽量与地面保持垂直,注意工件的焊接位置要在整个焊接过程中都能清楚的看到,焊枪位置应在角焊缝的角分线上,焊接过程中焊枪随着熔池的形成均匀下移,在保证焊缝质量的基础上应尽量的增加焊接速度。

焊后处理时对整个焊缝进行清理,刷掉熔渣和杂质。

表1焊接参数

板厚(mm)

1

80~105/103(0.8mm)

80~110/84(1mm)

项目二3mm低碳钢薄板MAG平角焊接

焊前准备:

在3mm低碳钢薄板MAG平角焊接过程中,焊前要事先用砂轮机磨掉工件上的氧化皮,并矫正板的变形量,使对接试板平整。

定位时以三点以上为宜,装配时应该严格控制工件的结合程度,确保不会因为装配不当而影响焊接质量。

工件定位好后摆放在高度合适的位置,水平放置,注意工件的焊接位置要在整个焊接过程中都能清楚的看到,焊枪所在位置并不完全与角焊缝的角分线重合,焊丝所指位置应在角分线偏下一点,即在工件的底板上,如图1所示.焊接过程中焊枪随着熔池的形成均匀由右向左,焊枪应始终垂直焊接方向。

表2焊接参数

3

焊后处理:

焊后立即对工件进行水冷冷却,然后用砂轮机打磨掉工件的定位焊点,并沿焊缝打磨出一条深约2mm的沟道,以便进行断裂试验,通过试验确定焊角根部是否焊透。

由于试板为3mm的薄板,断裂试验时注意工件的摆放位置和施加压力的时间,否则工件不易压断。

考核要求:

焊缝中间需要至少一个接头。

项目三3mm低碳钢薄板MAG平对接焊接

在3mm低碳钢薄板MAG平对接焊接过程中,焊前要事先用砂轮机磨掉工件上的氧化皮,并矫正板的变形量,使对接试板平整。

定位时对接间隙在3mm左右,装配时将工件摆放到水平位置,保证工件装配后不存在错边。

工件定位好后摆放在高度合适的位置,水平放置,注意工件的焊接位置要在整个焊接过程中都能清楚的看到,焊枪位置与工件成角70~80度,焊接过程中焊枪随着熔池的形成均匀由左向右,焊接时焊枪要有规律的摆动,在保证熔透的情况下焊接速度应尽可能的快,施焊过程中应严格控制熔池的大小,极易烧穿。

表3焊接参数

项目四3mm低碳钢薄板MAG立角焊接

焊前准备:

在3mm低碳钢薄板MAG立角焊接过程中,焊前要事先用砂轮机磨掉工件上的氧化皮,并矫正板的变形量,使对接试板平整。

表4焊接参数

项目五3mm低碳钢薄板MAG立对接焊接

在3mm低碳钢薄板MAG立对接焊接过程中,焊前要事先用砂轮机磨掉工件上的氧化皮,并矫正板的变形量,使对接试板平整。

工件定位好后摆放在高度合适的位置,工件摆放尽量与地面保持垂直,注意工件的焊接位置要在整个焊接过程中都能清楚的看到,焊枪位置与工件成角70~80度,也可以适当放小,以保证在焊接时能清楚看到熔池。

焊接过程中焊枪随着熔池的形成均匀由上向下,施焊时焊枪要高频率的小幅度摆动,在保证熔透的情况下焊接速度应尽可能的快,施焊过程中应严格控制焊缝的宽度。

表5焊接参数

项目六 5mm低碳钢薄板MAG平对接焊接

在5mm低碳钢薄板MAG平对接焊接过程中,工件开V形坡口,单侧坡口角度30度,焊前要事先用砂轮机磨掉工件上的氧化皮,钝边厚度2~3mm,并矫正板的变形量,使对接试板平整。

定位时对接间隙一侧为2~3mm,另一侧3~4mm,装配时将工件摆放到水平位置,保证工件装配后不存在错边。

工件定位好后摆放在高度合适的位置,水平放置,注意工件的焊接位置要在整个焊接过程中都能清楚的看到,焊枪位置与工件成角70~80度,焊接过程中焊枪随着熔池的形成均匀由左向右,打底焊时应控制焊接速度,极易出现未烧穿现象。

打底焊结束后,用砂轮机进行打磨,然后盖面,盖面焊在保证焊缝成形的情况下焊接速度应尽可能的快。

表6焊接参数

5

PA(0.8mm)

项目七 5mm低碳钢薄板MAG立对接焊接

在5mm低碳钢薄板MAG立对接焊接过程中,工件开V形坡口,焊前要事先用砂轮机磨掉工件上的氧化皮,并矫正板的变形量,使对接试板平整。

钝边厚度应大于等于2mm,定位时对接间隙为2~3mm。

工件定位好后摆放在高度合适的位置,工件摆放尽量与地面保持垂直,注意工件的焊接位置要在整个焊接过程中都能清楚的看到,焊枪位置与工件上侧成角70~80度,即焊丝应指向下方,如图2所示。

焊接过程中焊枪随着熔池的形成均匀由下向上,打底焊时应严格控制焊枪位置和角度,极易出现未穿丝现象,且焊接过程中熔池可见度极差。

打底焊结束后,用砂轮机进行打磨,然后盖面,施焊时坡口两边施焊时间要远大于坡口中间,否则焊缝中间会很高。

盖面焊在保证焊缝成形的情况下焊接速度应尽可能的快。

表7焊接参数

项目八 10mm低碳钢厚板MAG平角焊焊接

在10mm低碳钢薄板MAG平角焊焊接过程中,焊前要事先用砂轮机磨掉工件上的氧化皮,定位时应注意保证工件的垂直度。

工件定位好后摆放在高度合适的位置,水平放置,注意工件的焊接位置要在整个焊接过程中都能清楚的看到,焊接过程中焊枪随着熔池的形成均匀由右向左,焊枪应始终垂直焊接方向.

焊缝采用三道两层的焊接方法,如图3所示。

第一道焊接方法与普通平角焊焊缝焊接方法相同,第二道焊接过程中,焊丝应指向第一道焊缝与工件底板所形成的夹角处,第三道焊接时,焊枪应与工件立板成大约55度角,焊丝指向第一道焊缝与工件立板所形成的夹角处。

表8焊接参数

10/12

焊后处理:

焊后立即对工件进行水冷冷却,然后用砂轮机打磨掉工件的定位焊点,并沿焊缝打磨出一条深约3mm的沟道,以便进行断裂试验,通过试验确定焊角根部是否焊透。

项目九 10mm低碳钢板MAG立角焊焊接

在10mm低碳钢板MAG立角焊焊接过程中,焊前要事先用砂轮机磨掉工件上的氧化皮,定位时应注意保证工件的垂直度。

工件定位好后摆放在高度合适的位置,水平放置,注意工件的焊接位置要在整个焊接过程中都能清楚的看到,焊接过程中可以采用下面两种方法进行焊接。

方法一:

两层两道焊接

第一层首先选取大电流在工件对接角处焊接一道,焊枪位置应在角焊缝的角分线上,焊接过程中焊枪随着熔池的形成均匀上移,如果焊缝第一层太高可以用砂轮机打磨一下;

第二层,调节到合适的焊接参数,电流一般要小于第一层的焊接电流,焊接时摆动焊枪以锯齿形均匀上移,注意调整焊枪的摆动速度和摆动频率,中间要快速过渡,否则会出现焊缝中间很高的现象。

方法二:

单层单道焊接

调整好焊接参数,通常焊接电流要小于方法一的电流数值,焊接时摆动焊枪以三角形均匀上移,如图4所示。

注意调整焊枪的摆动速度和摆动频率,中间要快速过渡,否则会出现焊缝中间很高的现象。

表9焊接参数

10

焊后处理:

焊后立即对工件进行水冷冷却,然后用砂轮机打磨掉工件的定位焊点,并沿焊缝打磨出一条深约4mm的沟道,以便进行断裂试验,通过试验确定焊角根部是否焊透。

项目十 10mm低碳钢薄板MAG平对接焊接

在10mm低碳钢薄板MAG平对接焊接过程中,工件开V形坡口,单侧坡口角度30度,焊前要事先用砂轮机磨掉工件上的氧化皮,钝边厚度2~3mm,并矫正板的变形量,使对接试板平整。

定位时对接间隙3~4mm,装配时将工件摆放到水平位置,保证工件装配后不存在错边。

由于厚板在焊接过程中热输入较大,定位点要达到一定的强度,否则会导致对接间隙变小而未焊透的现象。

工件定位好后摆放在高度合适的位置,水平放置,注意工件的焊接位置要在整个焊接过程中都能清楚的看到,焊枪位置与工件成角70~80度,焊接过程中焊枪随着熔池的形成均匀由左向右,焊接过程中采用多层多道焊的焊接方法,共四层,如图5所示。

打底焊时电流较小,应控制焊接速度,控制熔池和熔孔的大小,保证工件反面成形的质量。

打底焊结束后,用砂轮机进行打磨,然后进行填充层的焊接,填充层共两层(或一层),每层焊好后都要进行打磨,以保证焊接质量和盖面时焊接方便。

盖面焊在保证焊缝成形的情况下焊接速度应尽可能的快,还要注意焊缝中间高度的控制。

打底焊一般由左向右焊,操作时焊枪摆动呈月牙形,注意坡口上的停留时间,填充和盖面时可采用左焊法也可采用右焊法,一般选择左焊法,能够保证填充层金属平整。

右焊法一般情况下容易控制熔池,但是填充金属会很厚。

表10焊接参数

打底层和盖面层焊缝中间需要至少一个接头。

项目十一 10mm低碳钢薄板MAG横对接焊接

在10mm低碳钢薄板MAG横对接焊接过程中,工件开V形坡口,单侧坡口角度30度,焊前要事先用砂轮机磨掉工件上的氧化皮,钝边厚度2~3mm,并矫正板的变形量,使对接试板平整。

工件定位好后摆放在高度合适的位置,焊缝位于水平放置,注意工件的焊接位置要在整个焊接过程中都能清楚的看到,焊枪位置与工件成角70~80度,焊接过程中焊枪随着熔池的形成均匀由左向右,焊接过程中采用多层多道焊的焊接方法,共四层,如图6所示。

打底焊结束后,用砂轮机进行打磨,然后进行填充层的焊接,填充层共两层,每层焊好后都要进行打磨,以保证焊接质量和盖面时焊接方便。

打底焊焊接方法一:

由左向右焊,操作时焊枪摆动呈月牙形,注意坡口上的停留时间,一般要时间稍长些。

打底焊焊接方法二:

由右向左焊,操作时焊枪摆动呈锯齿形,为了方便看见熔池,人眼一般在工件最左侧。

填充和盖面时可采用左焊法也可采用右焊法,填充一般选择左焊法,能够保证填充层金属平整。

盖面一般选择右焊法(因人而异),这种方法容易控制熔池,能够保证焊缝平直。

表11焊接参数

项目十二 10mm低碳钢薄板MAG立对接焊接

在10mm低碳钢薄板MAG立对接焊接过程中,工件开V形坡口,单侧坡口角度30度,焊前要事先用砂轮机磨掉工件上的氧化皮,钝边厚度2~3mm,并矫正板的变形量,使对接试板平整。

工件定位好后摆放在高度合适的位置,工件摆放尽量与地面保持垂直,注意工件的焊接位置要在整个焊接过程中都能清楚的看到,焊接过程中采用多层多道焊的焊接方法,共三层,打底焊时电流较小,应控制焊接速度,控制熔池和熔孔的大小,保证工件反面成形的质量,打底焊时,焊枪位置与工件上侧成角70~80度,即焊丝应指向下方。

打底焊结束后,用砂轮机进行打磨,然后进行填充层的焊接,填充层焊接时要注意焊枪的角度,尽量使填充层平整。

表12焊接参数

V形坡口立焊(三层)

项目十三 12mm厚低碳钢管子(管径160mm)MAG立对接焊接

在12mm低碳钢管子MAG立对接焊接过程中,工件开V形坡口,单侧坡口角度30度,焊前要事先用砂轮机磨掉工件上的氧化皮,钝边厚度2~3mm,管子装配时要严格控制管子的同心度。

定位时对接间隙2~3mm,保证工件装配后不存在错边。

工件定位好后摆放在高度合适的位置,注意工件的焊接位置要在整个焊接过程中都能清楚的看到,焊接过程中采用多层多道焊的焊接方法,共三层,打底焊时电流较小,应控制焊接速度,控制熔池和熔孔的大小,打底焊时,焊枪位置要时刻变化,保证与工件的角度。

焊接时从工件底部即仰焊位置开始分别由两侧向上焊接,如图7所示。

表13焊接参数

12(管子)

项目十四2mm低碳钢薄板MAG平对接焊接

在2mm低碳钢薄板MAG平对接焊接过程中,焊前要事先用砂轮机磨掉工件上的氧化皮,并矫正板的变形量,使对接试板平整。

定位时对接间隙在2mm左右,装配时将工件摆放到水平位置,保证工件装配后不存在错边。

工件定位好后摆放在高度合适的位置,水平放置,注意工件的焊接位置要在整个焊接过程中都能清楚的看到,焊枪位置与工件成角70~80度,焊接过程中焊枪随着熔池的形成均匀由右向左,在保证熔透的情况下焊接速度应尽可能的快,施焊过程中应严格控制熔池的大小,极易烧穿,焊接时焊枪不摆动。

表14焊接参数

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 最新 国际 焊工 培训 实用 案例

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

《雷雨》中的蘩漪人物形象分析 1.docx

《雷雨》中的蘩漪人物形象分析 1.docx