玻璃外观检验标准Word文档下载推荐.docx

玻璃外观检验标准Word文档下载推荐.docx

- 文档编号:18091550

- 上传时间:2022-12-13

- 格式:DOCX

- 页数:36

- 大小:34.86KB

玻璃外观检验标准Word文档下载推荐.docx

《玻璃外观检验标准Word文档下载推荐.docx》由会员分享,可在线阅读,更多相关《玻璃外观检验标准Word文档下载推荐.docx(36页珍藏版)》请在冰豆网上搜索。

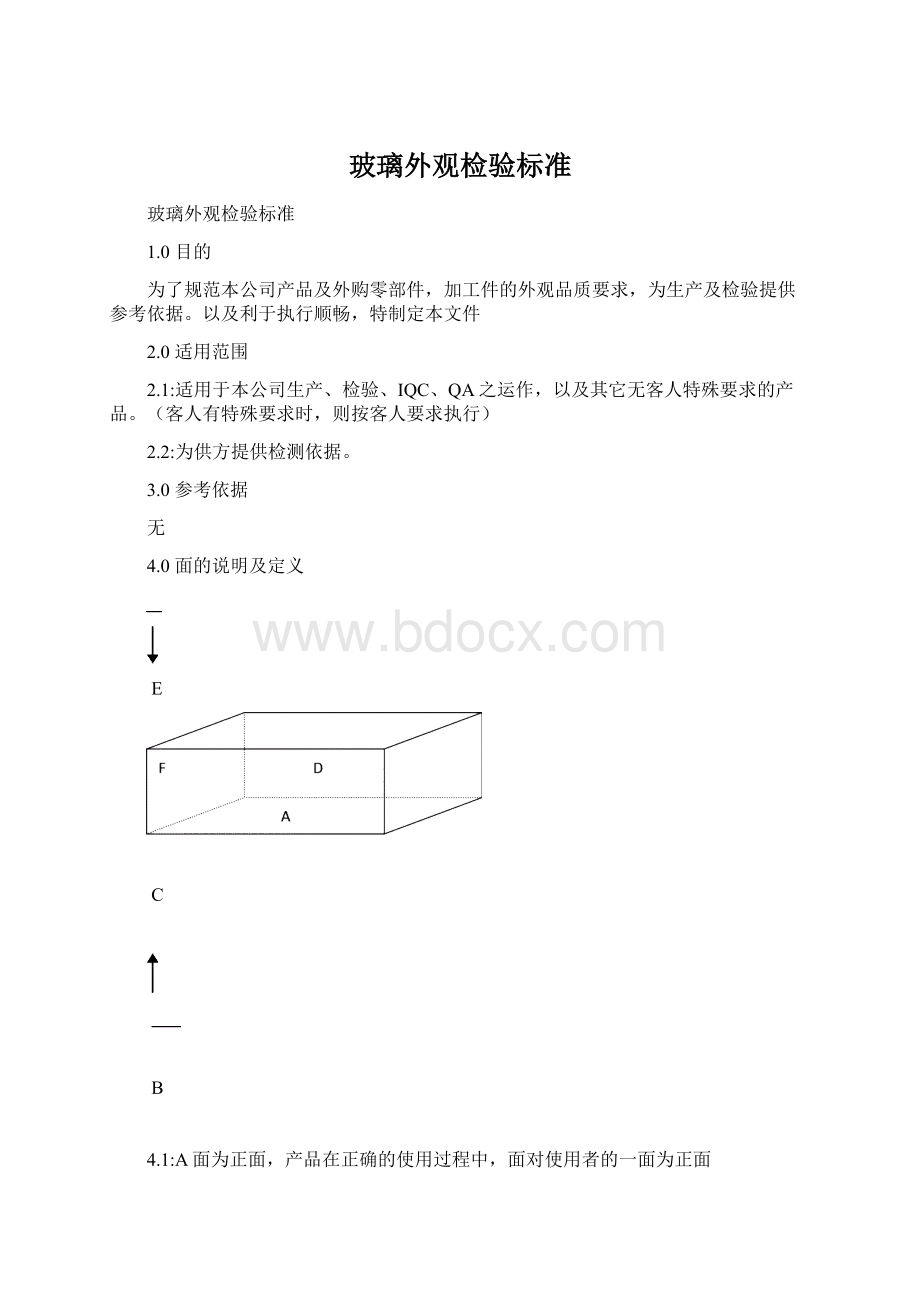

缺陷产生的原因

1

赃污

其他颜色或物质粘附在物件表面的现象

1.1:

物件接触容易上色或容易粘附的物质,

没有有效地进行隔离所致。

1.2:

工作台面或工作环境不干净。

2

变形

物件表面发生碰撞或挤压,造成物件表面凹凸不平、结构变化的现象

物件受外力冲击或重物长时间挤压、人为损坏、运输过程中发生猛烈碰撞

3

杂质

物件表面附着不同的物质

3.1:

原材料混杂不同的物质或其表面附着其它物质

4

刮伤或划伤

其表面有一种细而长,且有一定的深度的一种不良现象。

物件表面因操作或运输,包装不当,受到尖锐或锋利物品伤害、划损、物件之间相互摩擦,造成物件表面损伤。

制造过程中保护不当,被尖锐或利器所伤,工作台面过多硬的杂物(不及时打扫台面)。

5

碰伤

其表面有一种宽而长、痕迹比较粗而边缘模糊。

但没有深度,且有一定的面积的一种不良现象或表面凹凸不平。

5.1:

物件之间相互交叉碰撞或运输过程中由于包装防护不当、人为损害、物件堆积过多或过于密集,造成物件表面受外力作用,导致其表面损伤。

6

破损/破裂/裂纹

产品有裂痕,裂口处粗糙不平,裂纹方向不规则的一种现象

6.1:

受外力作用或上下向外的力作用,受外力冲击或重物挤压、跌落,

6.2:

生产加工工艺问题,

6.3:

员工操作时对产品防护不当,

6.4:

原材料包装防护不当,

6.5:

装配不合理,装配工具力度过大,

6.6:

材料本身的质量问题

7

模痕

产品表面产生一定面积的拖、拉、印痕

7.1:

由于模具本身制作问题(比如:

模具结构不合理、精度不够等),

7.2:

模具在操作过程中的损伤。

7.3:

生产在装模过程中不平衡,造成出模偏斜,拉/拖伤物件表面/边口/孔位。

7.4:

模具保养不当,造成模腔锈蚀。

8

麻点

物件表面呈现出的细小颗粒或小坑点

8.1:

由于周围环境不清洁或空气干燥,空气中飘浮的灰尘颗粒,附着在加工物件的表面。

8.2:

物件所使用的材料的密度较小,分子间隙大,导致物件表面呈现出细小针孔。

8.3:

注塑、压铸件,因在生产过程中,脱模剂过多,造成物件表面出现一些坑点。

9

不光滑

物件表面粗糙或手感较差

9.1:

由于产品表面加工粗糙或模具表面粗糙,导致产品表面不平整。

10

缩水

塑胶或压铸成型时,因材料,工艺等原因,使塑胶表面或压铸表面出现的凹陷的收缩现象。

10.1:

机器调节不当,如压力,温度,时间。

10.2:

产品在成形过程中,保温保压时间不够。

10.3:

模具或材料之间不配.

11

融接痕

因材料在模腔内流动,熔接处形成的线状痕迹。

11.1:

模具温度不够,导致材料在模腔内流动时间过长,其前端的温度降低,当相互融接时,不能完全融接在一起。

12

凹凸不平

物件表面有凸起或凹坑

12.1:

物件表面因受外力冲击或挤压,使产品表面呈现出凹凸现象。

13

缺料

产品表面或周边有残缺

13.1:

产品表面因加工或模具原因,使产品成型后,出现缺损现象。

14

烧焦

产品表面因温度过高或被火直接灼烧,使其表面呈现出黑色炭化物或焦黄

14.1:

由于产品在烘烤过程中,其温度过高,致使产品表面呈现黄色且脆性(喷油)。

或达到产品自燃点,致使产品表面呈现炭化(木制品)

14.2:

由于产品在制造过程中,其原材料在机器内温度过高,停留时间过长(塑胶)

15

批锋

产品周边或孔边,高出其平面的尖角或锯齿形、不规则形凸起或毛刺

15.1:

由于产品在生产过程中,因模具或加工工艺问题,致使产品断切面呈现出不规则尖角或锯齿形凸起。

16

刮手

产品表面粗糙或用手触摸刺手

16.1:

产品在加工过程中,因表面处理不干净,导致产品表面粗糙或尖刺.

17

拼接痕迹

产品表面因材料缺少或缺损,用同一种材料拼制,造成产品表面出现的细小缝隙或细线或错位现象。

如菲林,模具,木制品。

17.1:

拼接时作工不细心,或作工粗糙,导致产品表面出现易看见的痕迹。

17.2:

在拼接过程中使用不同质的材料,加工后形成错位现象。

18

龟裂

物件表面出现的不规则裂纹。

18.1:

因材质、模具、机器、生产工艺等因素,致使产品加工成型后,其表面呈现出不规则裂纹(压铸件,注塑,木器等)。

19

结疤

物件表面呈现的质地坚硬,颜色较深材料

19.1:

因树枝枯竭后,树干继续生长,将枯竭的树枝干包裹其中。

形成结疤。

20

发霉

产品表面出现绒毛状的物质或粉状物。

20.1:

产品因存放在在潮湿的空气或环境中、或长期不通风的环境中,致使产品表面

21

分模线

产品沿合模线在零件表面形成的可观察到的线状痕迹或多余材料。

21.1:

因模具的精度不够,致使产品成形后,在前后模的分界面,形成一条明显的线条。

21.2:

产品在成形过程中,因机器压力过大,造成其模具内压增大,前后模之间出现细小缝隙,产品成型后,在前后模的分界面,形成一条明显的线条。

22

黑点

在有色物件表面镶嵌或附着的黑色物质

22.1:

产品在加工或生产过程中,由于材料中的杂质或环境不洁净,从而导致产品成型之后,有杂质镶嵌在产品内部或表面。

23

水口不平

因产品采用模具生产的进料口,在出模后,出现的与产品表面不平齐现象。

23.1:

在注塑或压铸产品时,其进料口在出模后,经过人工加工后,与产品表面不平齐或高出。

24

汽泡

在透明物件内部,出现的透明泡状物或产品表面呈现出的泡状凸起。

24.1:

产品在生产过程中,由于工艺制作中密封或排气不当,造成空气被封闭于产品内。

(如玻璃、注塑、压铸)

24.2:

产品材质内有杂质,在经过高温后,发生澎胀,在产品内部形成泡状凸起。

(如电镀,烤漆)

25

顶白

产品出模时,其内部使用的顶针,将产品表面顶出白色印。

25.1:

模具内顶针过长,致使产品在出模时,顶针将其表面顶出白色印。

25.2:

产品壁较溥或产品冷却时间不够(保温、保压时间),造成产品在出模时被顶凸起。

26

蹦边

物件边沿缺损或破裂(尤指玻璃陶瓷)

26.1:

产品在加工时,因操作不当或工艺问题,致使产品周边出现缺损或破裂。

26.2:

产品在加工或工艺设置不当、或在加工过程中,温度过高,造成物件表面破裂(玻璃)。

27

水纹/气夹纹

产品表面呈现出的白色亮斑痕或细小条纹

27.1:

在压铸和注塑产品中,因生产工艺或模具结构问题,产品因受高压气流的影响,模腔内所产生的气体不能排出,当受到模腔内高温的作用,在产品表面形成气雾状亮斑。

27.2:

产品在成型过程中,因模腔内的循环水的影响,模腔内的气体在冷热条件作用下,在产品表面形成气雾状亮斑。

27.3:

材料在模腔内流动,因受气压、循环水的影响,在其材料交汇点,形成一条细小的条纹,或一些细小条纹。

28

厚薄不均

物件整体物料分配不均

28.1:

产品在生产或加工过程中,因模具或产品流动性不佳,造成产品壁物料分配不均的现象。

29

针孔

产品表面出现的小针孔。

29.1:

29.2:

产品表面因加工过度,导致产品表面密合层损坏,从而露出其材质蔬松层。

30

折皱

物件表面出现的折叠或折压痕,在物件表面造成不规则的印痕

30.1:

产品因包装不当或放置不当,造成对产品的挤压或折压,从而在产品表面出现的皱折痕。

30.2:

产品在放置过程中,因相互折叠,从而使产品表面出现折压痕。

31

铜线氧化

铜线表面出现发黑或绿色粉沫

31.1:

铜线因长期裸露在潮湿的空气中或含酸碱的空气中,使其表面出现发黑或绿色粉沫。

31.2:

铜线表面因受含酸碱液体污染。

32

异物

在物体表面粘附或嵌入或遗漏在产品内的与物体不同类型的物质,如砂粒,纤维等。

32.1:

产品在加工过程中,因空气中的灰尘或飘浮的纤维,吸附在产品未干的表面。

32.2:

产品在加工过程中,因防护不当,导致其它物质混入。

32.3:

产品在生产过程中,因清理不彻底,致使有其它物件遗漏在产品内。

33

水纹

塑胶或铸造在成型时,熔体流动所产生的可见条纹。

33.1:

产品在成型过程中,因模腔内的循环水的影响,模腔内流动的液体,成型时,在产品的表面形成细小的可见痕迹。

34

生锈氧化

金属表面呈现红褐色粉沫或斑点

34.1:

因金属表面缺乏有效保护,被周围环境中的酸碱所污染。

34.2:

金属表面因长期裸露在空气中,被空气中的酸碱物质腐蚀,使其表面呈现红褐色粉沫或褐斑。

35

漏光

当光源发光时,末按设定的要求照射,而是从被屏蔽的地方出,形成光斑。

35.1:

因光源体在被屏蔽的部位,出现蔽光物质被损坏或脱落,或末被完全覆盖,形成光斑。

35.2:

透光版与覆盖层之间的配合有间隙,导致光源从缝隙中透出。

36

多油(流漆)(流釉)

物件表面出现多余油滴现象。

36.1:

因物件表面在加工过程中,由于表面处理的时间过长或喷涂时间过长,导致物件表面的油量过多。

37

少油(薄漆)

物件表面因覆盖层太薄或末完全覆盖,物件表面呈现颜色暗淡。

37.1:

因物件表面在加工过程中,物件表面处理时间不够或喷涂量较少,致使物件表面末被完全覆盖或覆盖层较薄,导致物件表面颜色暗淡。

38

水绩

物件表面呈现出的黄色或淡黄色波浪印。

38.1:

因电镀件表面在烘烤过程中,物件表面因清洗残留的水滴烘干后,在物件表面留下黄色或淡黄色印。

39

抛光不良

物件表面因加工打磨时出现的砂痕印,变形,打磨不到位等现象。

39.1:

物件在表面处理时,由于使用的抛光砂较粗,导致物件表面有打磨痕。

39.2:

物件在加工过程中,由于操作方法不对,导致产品表面变形或末打磨彻底等现象。

40

素材不良

物件表面经过加工后仍不能掩盖的缺陷,如凹凸现象,皱折,缺损,砂孔等。

40.1:

因物件所使用的材料在运输或包装过程中,保护不当,造成材料表面损伤。

40.2:

材料在加工过程中,因机器或人员操作不当,导致物件缺陷,如:

压铸、注塑、玻璃、电镀等。

41

漏底

物件表面因覆盖层太薄或末完全覆盖,局部呈现出物件底色

41.1:

因物件表面在加工过程中,物件表面处理时间不够或喷涂量较少,或操作不当,致使物件表面末被完全覆盖或局部呈现出物件底色,或物件表面颜色暗。

42

套色不准

彩盒中出现的重影

42.1:

菲林制作时,几个色在输出时移位。

42.2:

印刷晒版时网版移位。

42.3:

印刷调机不正。

43

字唛不清

印刷字体模糊不清或残缺不全。

43.1:

在印刷过程中,所用的字版或菲林问题(字版磨损或长时间末清洗,菲林晒版过程中,胶片模糊或晒版错位)。

43.2:

在印刷过程中,由于印刷机的滚筒校验不平,或纸张不平。

44

粉点

彩盒表面出现的白色点

44.1:

在印刷过程中,为了吸收和防止油墨未干,印刷纸张相互粘结所使用的扑粉过多,在过UV时未清理干净,造成其表面出现白色粉点。

45

漏网点

彩盒表面某一处或几处出现的单一颜色

45.1:

在制作菲林时,在分色片过程中,某一片色片某一部位损坏或几处损坏。

45.2:

在晒版时,拼版不小心或机器原因,某一片版某一部位损坏或几处损坏。

45.3:

在印刷过程中因上版时不小心,将网版某一片版某一部位损坏或几处损坏。

46

缺边/少角

边角蹦裂或破损或缺料。

46.1:

产品材料在下料时,因材料欠缺,导致其边角部分缺料。

46.2:

产品在拉深过程中,因下料尺寸小或放置不当,造成最后切边时缺料。

46.3:

玻璃制品在下料时或包装不当,造成其边角破损或缺料。

46.4:

塑胶压铸产品,在成形过程中,因机器调节不当,造成其产品成型后有些部位缺料。

47

段缝差

物件两界面出现的高低差或台阶

47.1:

物件表面两分界面因交接错位,出现高低逻差,如模具分模线,焊接,拼接痕,组装连接位等。

48

切边不正

物件在加工切割时出现的偏斜现象。

48.1:

物件在加工过程中,因放置不当,造成在切边时物件偏。

49

歪斜

物件之间不垂直或不在同一直线上或与平面不垂直

49.1:

组件之间在组合过程中,因组件本身的原苯因,导致组合之后不垂直。

49.2:

组件之间在铆接过程中,因模具或放置原因,导致铆接后有偏斜。

50

没上光油

物件表面呈现出无光泽或暗哑现象

50.1:

在生产过程中,漏工序。

50.2:

在生产过程中,用错光油。

51

破裂

物件表面有裂纹或破损

51.1:

易碎品受外力撞击或挤压,导致破裂

51.2:

金属制品因模具问题,产品在冲压拉裂或出模时,产品破裂。

52

未切断

物件断切面粘连或有残留物粘连

52.1:

因冲切时,其刀口不锋利,造成其断切面切口末完全断开。

53

拉深纹

物件表面呈现的花纹或波浪纹

53.1:

物件表面因拉深成型,金属材料受力后,拉压时在其表面留下的延展纹

54

吐酸

电镀件结合部或铆接或焊接部出现的变色,生锈现象。

54.1:

电镀件在完成后,因末清洗干净或末完全烘干,当存放一定时期后,其内部酸液由内渗出,导致物件表面被污染或变色或生锈。

55

切口不平

物件断切面不整齐或凹凸现象

55.1:

因冲切时,其刀口不锋利,造成其断切面切口末完全断开而拉断。

55.2:

产品部件在切边时,因刀口不锋利或机器原因,造成断面不平齐。

56

凸凹痕

物件表面与平面有段差,出现坑洼或凸起

56.1:

物件表面因受力挤压,造成其表面有凸凹现象。

56.2:

物件在冲压或拉深过程中,因调机或材料问题,造成物件表面呈现凸凹。

56.3:

产品在成型过程中,由于模具或机器原因,造成产品表面缩水或顶针顶凸现象。

57

夹伤

物件在加工过程中,其表面有夹具的夹印痕

57.1:

物件在加工过程中,因产品缺乏必要的保护,造成产品表面损伤。

57.2:

产品在加工过程中,因夹治具的使用不当或夹治具适用,造成其表面损伤。

58

混色

同一颜色中的不同色

58.1:

喷油件在调油过程中,油漆末完全拌匀,喷涂后在其表面形成有其它颜色。

塑胶件在成型过程中,由于机器末清理干净,造成其产品中混有其它颜色。

59

砂粒

在物件表面附着的细小颗粒

59.1:

喷油及烤漆件,在喷涂过程中,由于其喷涂表面未干,,空气中游离的灰尘颗粒,粘附在其表面,烘干以后形成。

59.2:

电镀件在电镀过程中,由于电镀液中的杂质,隋电解质的移动而附着于产品上。

60

桔皮

在物件表面不平滑,呈现出象桔子皮状的表面

60.1:

喷油及烤漆件,在喷涂过程中,由于所使用的油在调配时过稠,或添加的凝固剂过多,以至于喷涂时不能有效散开,在进入烘烤前未流平整就凝固。

7.0:

观测的条件

物件放置于距人体50CM距离,在自然光或40W的日光灯下,光线从人体的后上方45度角或与人眼视线呈90度角照射(正前方以45度照射),被检测物体表面与人眼视线呈45度角。

检验者眼睛视力良好(≥1.0以上),不能有近视或色盲或弱视等不良现象

观察时间为5秒

观察物件不在反光的条件进行观察

8.0:

缺陷等级及判定标准

8.1:

缺陷等级定义:

8.1.1:

致命缺陷:

产品缺陷可能会导致对人体生命造成伤害或危及生命.如:

产品漏电,血液或不明污染物,放射性物质,有毒物质或液体,腐蚀性物质等.

8.1.2:

严重缺陷:

产品缺陷可能会影响产品的使用性或功能缺失,或者严重影响产品的观赏性,对人体可能造成伤害,或不可擦拭的污物,或缺失重要标识.如产品无法使用,不定位,或严重损伤,破裂,锋利尖角,功能或警告标识等.

8.1.3:

轻微缺陷:

产品缺陷可能会影响产品的观赏性,但不影响产品的结构\功能和使用性.如可擦拭污物,标识模糊,产品表面轻微划伤等.

8.2:

判定标准:

根据AQL抽样标准,参照产品缺陷分类和产品所处位置,参照不同物质的外观要求进行判定

8.3:

判定总则

8.3.1:

可接收的A级面、B级面、C级面的缺陷不能影响装配和功能,否则仍判不合格。

8.3.2:

同一表面同一区域缺陷不能聚集过多,即在直径为10cm的圆内,实际缺陷数量不能超过其要求值。

8.3.3:

同一表面同一区域缺陷不能聚集过大,即实际测量结果不能大于其规定的标准数量值,对于同一表面同一区域,在测量时应以其最大值为准。

玻璃制品外观检验规范

检验项目

检验要求

判定标准

检验判定结论

Cr

Maj

Min

OK

尺寸

尺寸满足图纸设计要求

1.1:

长宽尺寸不能超出公差范围±

0.5mm

1.2:

孔位尺寸

1.2.1直径实测大于要求±

0.5mm,但组装后不影响产品的使用性能和外观

1.2.2直径实测大于要求0.5mm,组装后对产品的使用性和外观有影响,或不能组装或松动

1.2.3直径实测小于要求0.1mm,导致不能组装

1.2.4孔位偏斜≥1mm,组装后不影响产品外观

组装后影响产品外观,但不明显

组装后严重影响产品外观

如果使用单头产品,对外观影响不大

如果使用单头产品,对外观影响较大

注:

如果客人对玻璃尺寸要求较严,如NP026,则必须按客人要求执行收货

玻璃周边及孔边,无缺损、破裂

缺损及破裂面积≥0.5m㎡

0.1m㎡≦x≦0.3m㎡

玻璃表面及内部,不能有明显的汽泡和杂质

①汽泡直径≦0.5mm,在10c㎡内,最多不能超过3pcs,且距离≧25mm

②汽泡直径0.5mm≦Ø

≦1mm,在10c㎡内,最多不能超过2pcs,且距离人≦25mm

③汽泡直径1mm≦Ø

≦3mm,在10c㎡内,最多不能超过1pcs

④汽泡直径Ø

≥3mm,不能接受

⑤吹制玻璃的汽泡直径Ø

≦1mm,在10c㎡内,最多不能超过3pcs,且距离人≧25mm

色差

不能超过所签样板范围

①在40w日光灯或自然光下,视力在1.0以上观察物件,离人体50cm处,无明显差异

②如果颜色有差异,但组合后整体颜色配合较好,无明显差异,可接受

透明度差

①与所签样板比较,其透明度较差或雾状

②与所签样板比较,其透明度比较差

③组装后整体效果差异不明显,可接受

水纹印

玻璃制品表面及内部,无明显的流痕及花纹

①在40w日光灯照射下,在30cm处观察,其制品无明显痕迹及花纹

②在30cm处观察,其痕迹及花纹不明显

③在30cm处观察,其痕迹及花纹明显

玻璃制品表面及孔位不能有变形现象

在30cm处观察,玻璃制品无明显的变形或凹凸不平

油点╱杂质

玻璃制品表面在经过喷油处理后,其表面或周边不能有多余的油或油点、杂质

①玻璃制品喷油后,其周边应无多余的油或宽度为1mm,且呈直线

②喷油后,其喷油表面的油点或杂质

1.Ø

≦0.5mm,最多4pcs,且距离≥25mm

2.Ø

≦1mm,最多2pcs,且距离≥50mm

③流油,在10c㎡内,其流油点Ø

≦3mm,最多1pcs,且在同一表面上相互距离≥25mm

刮花

玻璃制品表面无明显的刮花、划伤、擦花等现象(含喷油件)

①刮花不可接受

②擦花面积≦3m㎡

③划伤:

长度≦10mm,宽度≦0.1mm,深度≦0.01mm

划伤:

长度≦10mm,宽度≦0.1mm,深度≦0.15mm

划伤:

长度≥10mm,宽度≥0.1mm,深度≥0.1mm

④喷油面划伤、刮伤、擦花等现象,不能有露底,其它条件同①②③

锋利尖角

制品周边及孔位边缘,决不允许有锋利夹角

不接受

亮斑(吹制玻璃)

制品在点亮灯后,不允许有明显的亮斑点

①组装后,亮斑在背光面(C级面)

②组装后,亮斑在B级面:

其面积≦2m㎡可接受,且在10c㎡内,最多不超过3pcs,且距离≥25mm

面积2m㎡≦x≦3m㎡最多不超过2pcs,且距离≥25mm

面积≥5m㎡,在10c㎡内最多不超过1pcs,且在整平面内不得超过3pcs,且距离50mm

③在A级面,不允许有亮斑

强度

玻璃制品的强度必须满足规定的要求

1玻璃灯罩在组合完整后,在正常状态下进行冲击试验,连续三次冲击无损坏(在可能最薄弱处冲击三次)。

(易碎品用弹簧冲击锤试验要求:

弹簧压缩量:

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 玻璃 外观 检验 标准

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

转基因粮食的危害资料摘编Word下载.docx

转基因粮食的危害资料摘编Word下载.docx

二战后苏联的经济改革说课稿PPT文件格式下载.ppt

二战后苏联的经济改革说课稿PPT文件格式下载.ppt