薄壁类零件的车削工艺分析文档格式.docx

薄壁类零件的车削工艺分析文档格式.docx

- 文档编号:18030196

- 上传时间:2022-12-13

- 格式:DOCX

- 页数:7

- 大小:498.65KB

薄壁类零件的车削工艺分析文档格式.docx

《薄壁类零件的车削工艺分析文档格式.docx》由会员分享,可在线阅读,更多相关《薄壁类零件的车削工艺分析文档格式.docx(7页珍藏版)》请在冰豆网上搜索。

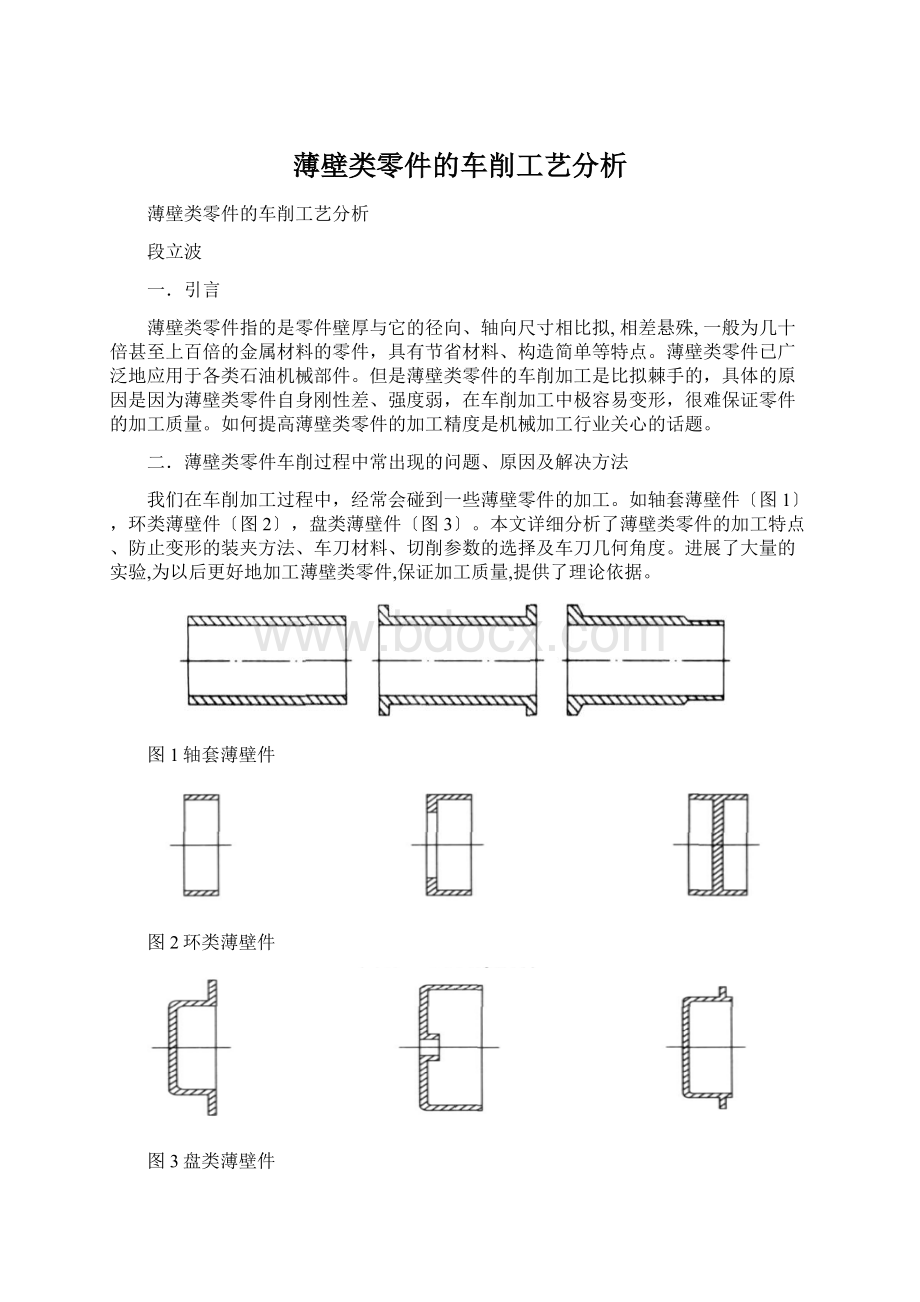

1.薄壁类零件的加工特点

1.1因零件壁薄,在使用通用夹具装夹时,在夹压力的作用下极易产生变形,而夹紧力不够零件又容易松动,从而影响零件的尺寸精度和形状精度。

如图4所示,当采用三爪卡盘夹紧零件时,在夹紧力的作用下,零件会微微变成三角形,车削后得到的是一个圆柱体。

但松开卡爪,取下零件后,由于零件弹性,又恢复成弧形三角形。

这时假设用千分尺测量时,各个方向直径一样,但零件已变形不是圆柱体了,这种变形现象我们称之为等直径变形。

图4三爪卡盘装夹

1.2因零件较薄,加工时的切削发热会引起零件变形,从而使零件尺寸难以控制。

对于膨胀系数较大的金属薄壁零件,如在一次安装中连续完成半精车和精车,由切削热引起零件的热变形,会对其尺寸精度产生极大影响,有时甚至会使零件卡死在芯轴类的夹具上。

1.3薄壁类零件加工孔中,一般采用单刃镗刀加工,此时,当零件较长时,如果刀具参数及切削用量处理不当,将造成排屑困难,影响加工质量,损伤刀具。

1.4由于切削力和夹紧力的影响,零件会产生变形或振动,尺寸精度和外表粗糙度不易控制。

如刀具角度不正确或磨损后,导致切削力增大,工件外表会产生颤纹影响外表质量。

1.5薄壁类零件刚性差,不能采用较大的切削用量,生产效率低。

因此选择适宜的装夹方法,加工工艺,合理的切削用量,刀具材料及角度,减小零件振动,充分冷却和检测都是保证加工薄壁类零件的关键因素。

2.薄壁类零件的装夹方法

2.1通用软爪定位装夹:

选择合理的夹紧力作用点,使夹紧力作用在零件刚性较好的部位,适用于形状和尺寸公差要求不严的零件加工。

优点:

装卸方便长度可定位,可以承受较大切削力。

缺点:

零件定位点较集中,零件加紧后变形较严重。

2.2扇形软爪装夹:

采用扇形软爪的三爪卡盘〔图5〕,按与加工零件的装夹面动配合的要求,加工出卡爪的工作面,增大与零件的接触面积。

图5扇形软爪

增大夹紧力的作用面积,使零件支持面增大,夹紧力均匀分布在工作面上,可加大切削用量,不易产生变形。

扇形软爪不易加工。

2.3刚性芯轴装夹

图6刚性芯轴

2.3.1采用锥体芯轴装夹,将零件直接套在锥体芯轴加工。

2.3.2采用圆柱芯轴装夹,将零件装在芯轴上采用轴线压紧。

减小零件径向变形。

装卸零件方便,能保证较高的同心度,技术要求。

零件孔被芯轴划伤。

2.4磁力吸盘装夹:

通过磁力将零件吸附在吸盘上,零件只承受轴向力,而径向不受力。

可一次加工完零件外圆。

零件找正比拟麻烦,应用围小,不适合加工有色金属类零件。

2.5采用轴向夹紧夹具:

车薄壁零件时,不使用径向夹紧,而选用轴向夹紧方法。

零件靠轴向定位套的端面实现轴向夹紧,由于夹紧力沿零件轴向分布,而零件轴向刚度大,不会产生夹紧变形。

图7轴向夹紧夹具

零件变形小,加工质量好。

工艺系统复杂,夹具适用围小。

2.6增加工艺肋:

有些薄壁零件可以在其装夹部位特制几根工艺肋,以增强此处刚性,使夹紧力作用在工艺肋上,以减少零件的变形,加工完毕后,再去掉工艺肋。

图8工艺肋

增加了零件刚性,减小装夹变形。

不适合大批量加工。

2.7采用可涨式芯轴装夹:

如图9所示,装夹时,工件以弹性心轴的外圆作为定位基准,通过拧紧或松开夹紧螺钉实现弹性心轴的轴向移动。

由于刚性心轴与弹性心轴间的配合为锥面配合,因此,弹性心轴沿轴向移动的同时将会产生径向的胀开或收缩,从而实现对工件的径向夹紧或松开

图9

非常适合孔尺寸一致性较差的成批零件加工,制造本钱低。

不适合加工精度要求较高的零件。

3.薄壁类零件车削加工工艺的选择

3.1先粗后精:

薄壁零件的车削一般应把粗车和精车加工分开进展,粗车后进展热处理。

有些零件形状复杂、精度要求高,需在粗车和精车之间增加半精车工序,使粗加工产生的变形逐渐得到修正,几何形状和尺寸精度逐步得到提高。

当使用同一基准、一次装卡完成工件半精车与精车加工时,可在精车前松开工件,并把它稍微转动一下,使它恢复到自由状态,再把工件夹紧进展精车,同样能到达修正变形的目的。

同时使用夹具时应减少工件夹紧与车削时的变形,以此保证薄壁件质量。

3.2先后外:

因为孔较外圆难加工,易产生变形。

先加工孔,然后加工外圆,可采用芯轴装夹,以孔定位轴向夹紧,防止零件加工中产生影响加工精度。

3.3一次完成在一次装夹中完成所需要的加工的所以尺寸,主要应用于毛坯料是棒料或带有工艺台的薄壁类零件加工。

薄壁零件的加工实例:

图10薄壁套筒

薄壁套筒(如图10所示),小批量生产,材料为2A12(硬铝),外圆<

440-0.02mm,与孔径<

40+0.020mm的同轴度要求为0.02mm,两端面平行度为0.02mm。

如果此零件一次加工完成,变形很大,所以分步骤如下:

1)棒料装夹于三爪定心卡盘中夹紧,车一端面用<

38mm钻头钻孔,粗车孔成<

39mm,粗车外圆成<

45.50-0.03mm,切断长60.5mm,外径批差为0.05mm(定位用)。

2)粗车完成后,转热处理时效工序,之后装夹于软三定心卡盘中,车一端面总长60.15mm;

然后做一工装,镗一孔长50mm,孔的端面车平,孔与零件的外圆配合。

注意不能拧紧,否那么零件孔加工完卸下来之后,孔会变形,这主要是因为零件外圆不圆造成的

3)工装(如图11所示)的外圆挑一外螺纹M502mm,长50mm,孔车成<

45.6mm,长50mm,再做一压帽,螺纹为M502mm,长50mm。

压帽外径为<

60mm,滚花,总长53mm,压帽的径为<

44.5mm。

图11工装图

4.薄壁类零件车床加工时的切削用量选择

我们都知道在切削用量中对切削力影响最大的是背吃刀量〔Ap〕,对切削热影响最大的是切削速度(Vc)和刀具锋利状况。

因此车削薄壁套零件应减小背吃刀量和适当降低切削速度,同时应适当增大进给量。

在精加工时,应采用大的切削速度,小的进给量(F),当机床精度降低时,要适当的降低切削速度。

薄壁类零件切削用量参数〔精车〕

零件材料

刀片材料

切削用量

V(r/min)

F(mm/r)

Ap(mm)

渗碳钢

YT15

200-300

0.05-0.1

0.1-0.15

调质钢

300-400

不锈钢

YD15,YG8

0.02-0.05

5.薄壁类零件加工车刀几何角度的选择

车刀几何角度中对切削力影响最大的是主偏角〔Kr〕、前角(γ0)和刃倾角(λs)。

增大前角使车刀锋利,排屑顺利,减小切屑与前刀面之间的摩擦,减小切削力和切削热。

5.1外圆精车刀Kr=90°

~93°

,Kr′=15°

,α0=14°

~16°

,α01=15°

,γ0适当增大。

5.2孔精车刀Kr=60°

,Kr′=30°

,γ0=35°

,α01=6°

~8°

,λs=5~6°

。

6.减小薄壁类零件车削时产生振动措施。

6.1调整车床主轴、拖板、床鞍、刀架和滑动部位间隙,使转动和滑动局部处于最正确状态。

6.2使用吸振材料,用软塑料,橡胶带,橡胶片、软橡胶管,棉纱等材料填充或包裹零件。

当工件旋转时,在离心力的作用下橡胶片将紧贴孔壁,能阻碍减振并防止振动传播车削时减小振动和消除噪音的作用。

6.3填充低熔点的物质〔如石蜡〕就低熔点的物质,填入薄壁类零件与芯轴孔只觉得缝隙,两端用堵头封上,不但减小振动,还可以减小变形。

6.4楔形芯轴填充法,应用铝制楔形芯轴,使楔形芯轴与零件孔严密配合到达减振的目的。

7.充分冷却

在加工薄壁类零件时,应使薄壁类零件得到冷却,根据零件材料的不同选用合理的切削液来降低切削温度,减小零件受热而产生变形,以提高加工精度。

三.结语

本文阐沭了薄壁零件的加工特点,加工难点分析,从装夹方法、车刀材料、切削参数的选择,车刀几何角度,减少和防止加工变形的方法,以及车削薄壁件参数的选择,以实例分析了车削工艺的设计。

论文的写作对于我来说是第一次,这次让我从中学到了很多以前没有学到东西,总结了以前的一些经历,这个过程给我以后的生产实践中又很大的帮助。

由于时间和本人水平有限,文中错漏之处在所难免,敬请各位师长、同行多多批评指正!

四.参考文献

1.洪波汪延君宝先篇名:

?

解析薄壁零件的加工工艺?

2012年第5期?

赤子?

2.朱敏红徐云王祥鑫篇名:

薄壁套的加工工艺与夹具设计?

2012年第4期?

机械制造与自动化?

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 薄壁 零件 车削 工艺 分析

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

《雷雨》中的蘩漪人物形象分析 1.docx

《雷雨》中的蘩漪人物形象分析 1.docx