MTBE丁烯装置工艺技术标准规范.docx

MTBE丁烯装置工艺技术标准规范.docx

- 文档编号:18005651

- 上传时间:2023-04-24

- 格式:DOCX

- 页数:105

- 大小:78.15KB

MTBE丁烯装置工艺技术标准规范.docx

《MTBE丁烯装置工艺技术标准规范.docx》由会员分享,可在线阅读,更多相关《MTBE丁烯装置工艺技术标准规范.docx(105页珍藏版)》请在冰豆网上搜索。

MTBE丁烯装置工艺技术标准规范

1装置简要说明

1.1概况

中国石化股份有限公司武汉分公司8/3万吨/年MTBE/丁烯-1装置是80万吨/年乙烯及其配套工程中的一部分,本装置采用来自乙烯裂解装置的裂解液化气经丁二烯抽提后作为原料,生产MTBE和丁烯-1产品。

甲基叔丁基醚(MTBE)产品由于其辛烷值很高,所以是生产无铅、含氧和高辛烷值汽油的理想组分。

丁烯-1产品是乙烯重要的共聚单体。

随着乙烯产量的不断增长,对丁烯-1的需求量也越来越大。

MTBE/丁烯-1装置采用中国石化科技开发公司(ST)的专有技术。

MTBE采用催化蒸馏技术,丁烯-1采用超精密蒸馏技术。

装置预计2012年10月30日中交,2013年2月20日引C4试运行,2013年4月10日引合格丁二烯抽余油投料。

1.1.1规模

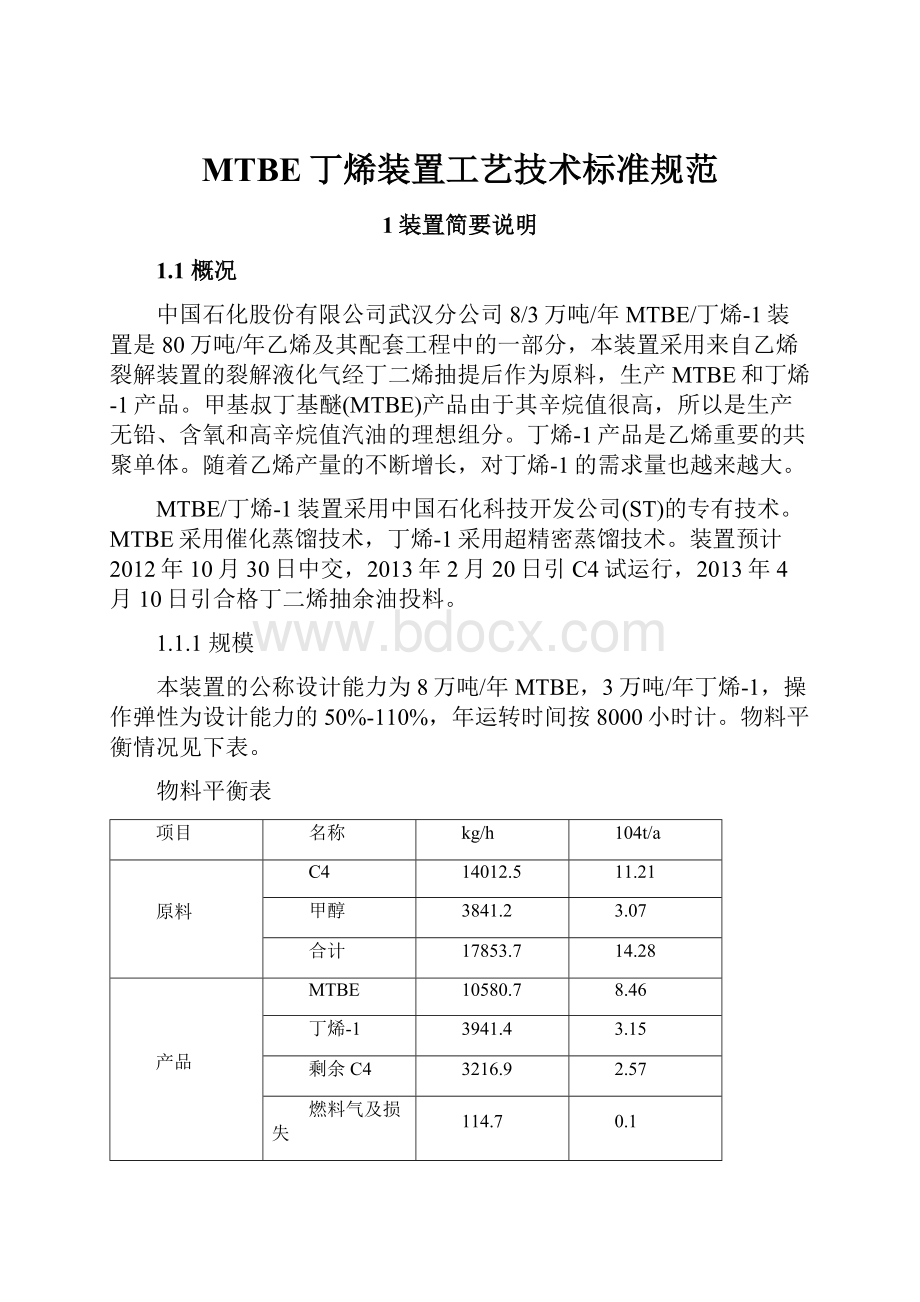

本装置的公称设计能力为8万吨/年MTBE,3万吨/年丁烯-1,操作弹性为设计能力的50%-110%,年运转时间按8000小时计。

物料平衡情况见下表。

物料平衡表

项目

名称

kg/h

104t/a

原料

C4

14012.5

11.21

甲醇

3841.2

3.07

合计

17853.7

14.28

产品

MTBE

10580.7

8.46

丁烯-1

3941.4

3.15

剩余C4

3216.9

2.57

燃料气及损失

114.7

0.1

合计

17853.7

14.28

1.1.2装置组成

本装置由MTBE单元和丁烯-1单元两部分组成。

装置的工艺界区由以下几部分组成:

原料配制和反应部分,催化蒸馏和产品分离部分,甲醇萃取和甲醇回收部分,丁烯-1分馏部分及界区内与之相配套的公用工程部分。

1.1.3装置平面布置图

1.2术语、符号、代号

1.2.1术语

甲基叔丁基醚:

(methyltertiarybutylether),简称MTBE,又称2-甲氧基-2-甲基丙烷(2-methoxy-2-methyl-propane),结构式CH3OC(CH3)3,分子式C5H12O,分子量88.15。

公用工程:

一般指为生产装置配套服务的水、电、蒸汽、空气、氮气、燃料等系统的统称。

冷凝:

指物质经过放热从气态变成液态的过程。

冷却:

物质温度降低,但不发生物态变化的过程。

导淋阀:

位于设备或管道的低点,用于排凝或排净其中物料的阀门。

放空阀:

位于设备或管道的高点,用于排气或放空其中气体的阀门。

1.2.2术语符号代号

(1)工艺部分

序号

代号

名称

1

MTBE

甲基叔丁基醚

2

ML

甲醇

3

AV

常压放空

4

RV

压力放空

5

SV

安全阀放空

6

NFL

低压火炬

7

LFL

低压尾气

8

LD

液体排放

9

OD

含油污水

10

PD

生产污水

11

SD

生活污水

12

RD

雨水排放

13

FW

消防水

14

PW

生产给水

15

DW

生活给水

16

TW

除盐水

17

BFW

锅炉给水

18

CWR

循环冷水回水

19

CWS

循环冷水给水

20

LLS

低低压蒸汽

21

LS

低压蒸汽

22

MS

中压蒸汽

23

LC

低压蒸汽冷凝液

24

MC

中压蒸汽冷凝液

25

NG

氮气

26

IA

仪表风

27

PA

工厂风

28

PPm

百万分之一(10-6)

29

PPb

十亿分之一(10-9)

30

RON

辛烷值(研究法)

31

MON

辛烷值(马达法)

(2)设备部分

序号

代号

设备名称

1

C

塔

2

D

容器

3

E

换热器

4

M

混合器

5

P

泵

6

PSV

安全阀

7

R

反应器

8

S

疏水器

9

SC

取样器

10

SR

过滤器、聚结器

(3)仪表部分

序号

字母

第一位字母

后继字母

被测变量或初始变量

修饰词

功能

1

A

分析

报警

2

B

喷嘴火焰

(供选用)

3

C

电导率

控制(调节),关位置,DCS连锁

4

D

密度与比重

差

5

E

电压(电动势)

检测元件

6

F

流量

比(分数)

7

G

(供选用)

现场温度计、压力计、液位计、流量等

8

H

手动(人工触发)

高报警,手动

9

I

电流

指示

10

J

功率

11

K

时间或时间程序

操作器

12

L

液位

低报警

13

M

水份或温度,电动

14

N

(供选用)

(供选用)

15

O

(供选用)

孔板,开位置

16

P

压力或真空

试验、标定点(接头)

17

Q

(供选用)

积分,累计

18

R

放射性

记录或打印

19

S

速度或频率

安全,电磁阀

开关、按钮,SIS联锁

20

T

温度

变送器

21

U

多变量

多功能,计算

22

V

振动

阀门、风门、百叶窗

23

W

重量或力

套管

24

X

开关阀

轴

(供选用)

25

Y

(供选用)

轴

转换器

26

Z

(供选用)

轴,位置

驱动、执行或未分类的执行器

1.3主要工艺技术特点

1.3.1醚化反应部分

C4馏分中的异丁烯和工业甲醇,以大孔强酸性阳离子交换树脂为催化剂,在温度35-75℃、压力0.7-1.25MPa操作条件下合成甲基叔丁基醚(简称MTBE)。

反应方程如下:

CH3CH3

CH3-C=CH2+CH3-OHCH3-C-O-CH3

CH3

上述反应发生于液相中,反应为可逆放热反应。

除上述主反应外,在反应条件下尚存在下述副反应:

原料中所含水分与异丁烯反应,生成叔丁醇(TBA);异丁烯自聚生成低聚物(DIB);甲醇缩合生成二甲醚(DME),正丁烯与甲醇生成甲基仲丁基醚(MSBE)。

反应条件选择适当及限制原料中的含水量,可有效控制副反应物的生成。

叔丁醇、MSBE及异丁烯的低聚物也有较高的辛烷值,可随同MTBE调入汽油。

合成甲基叔丁基醚的主反应选择性很高,副反应生成物有限。

C4馏分中除异丁烯之外的组分在反应条件下视为惰性物质。

醚化反应是可逆放热反应,根据化学平衡原理,为使反应向生成MTBE方向进行,一是增加反应物浓度,二是减少生成物浓度。

在反应精馏过程中,MTBE不断地生成并被分离出来,生成的MTBE总是处于低浓度状态,反应总是朝着生成MTBE的方向进行。

1.3.2催化蒸馏部分

催化蒸馏是将催化反应与蒸馏过程在同—设备中同时进行的工艺技术。

在醚化反应后,残余的异丁烯在催化蒸馏塔的反应段继续反应,生成的MTBE随时不断被分离,从而使合成MTBE的反应持续向深度进行。

因此,催化蒸馏可以实现异丁烯的深度转化。

在催化蒸馏中合成MTBE的反应热,被用于使反应物料汽化,因而可节省能量。

此外在催化蒸馏塔中的反应段所进行的合成MTBE的反应是在物料沸点温度下进行的,只要该塔的压力控制稳定,反应温度则基本恒定,不会造成催化剂的过热。

催化蒸馏的另一功能是蒸馏,即起产品分离的作用。

甲醇和剩余C4所形成的低沸点共沸物从催化蒸馏塔顶馏出,MTBE产品则从塔底分出。

所选用的催化蒸馏技术可使催化剂不用任何特殊的包装,直接散装入反应段的催化剂床层中,从而使催化剂的装卸操作大为简化,有利于反应,节省投资。

采用催化蒸馏技术具有工艺流程短、投资省、能耗低及催化剂使用寿命长的特点。

它能保证异丁烯转化率达99.6%以上,产品MTBE纯度大于98%。

1.3.3甲醇萃取与回收部分

催化蒸馏塔顶馏出物中的甲醇采用萃取及蒸馏的方法加以分离回收。

由于甲醇在C4馏分和水中溶解度差别很大,故可将C4和甲醇的共沸物先经水洗,使其中所含甲醇为水所萃取。

萃取甲醇后的萃取液,是含有微量烃类的甲醇水溶液。

该水溶液借助蒸馏可实现甲醇和水的分离。

塔顶得到的甲醇可循环使用,塔底基本不含甲醇的水则用作萃取甲醇的溶剂。

甲醇水洗是根据液-液萃取原理,萃取剂水作为连续相从塔顶加入,醚后C4(抽余C4经醚化反应去除异丁烯后剩余的组份)作为分散相由塔底部加入,使醚后C4和水在塔板上逆流接触,利用甲醇与C4在水中溶解度的差异,使甲醇溶解于水中,而C4和甲醇水由于比重差异而沉降分离,从而将醚后C4中的甲醇除去。

甲醇水进入回收塔,利用甲醇和水沸点的差异,用普通精馏的方法,使甲醇和水分离,从而达到回收甲醇的目的。

1.3.4丁烯-1精馏部分

丁烯-1部分主要由脱异丁烷塔和丁烯-1精馏塔两个塔系组成。

由于理论板数多,实际塔很高,因此每个塔系又分为两座塔串联操作,本部分主要通过超精密分馏方法得到满足纯度要求的丁烯-1产品。

即醚后C4在脱异丁烷塔和丁烯-1精馏塔中经多次的部分汽化、部分冷凝,脱除其中的碳三、异丁烷等轻组份,并共沸脱出微量水份;脱除丁烯-1中的顺-2-丁烯、反-2-丁烯、正丁烷等重组份,最后得到聚合级丁烯-1。

1.4主要设计指标

1.4.1装置生产能力

项目

单位

数值

备注

MTBE产量

t/h

10.581

性能考核时,抽余C4中的异丁烯含量

不得低于48.21%(wt)。

丁烯-1产量

t/h

3.941

性能考核时,抽余C4中的丁烯-1含量

不得低于29.24%(wt)。

操作弹性

%

50-110

装置运转正常,产品质量满足指标要求。

1.4.2主要性能指标

序号

项目

单位

设计值

1

MTBE产品纯度(含MSBE,扣除C5后)

%(wt)

≥98

2

丁烯-1产品纯度

%(wt)

≥99

3

丁烯-1产品中水含量

mg/kg

≤25

4

丁烯-1产品中丁二烯含量

mg/kg

≤120

5

丁烯-1回收率

%(wt)

≥90

6

异丁烯总转化率

%(wt)

≥99.6

7

综合能耗

MJ/h

65570

1.4.3装置界区条件

序号

介质

介质流向

设计工艺条件

流量(t/h)

压力

(MPa)

温度

(℃)

最大

最小

正常

1

燃料气

装置→罐区

0.04

0

0.0225

0.52

46.4

2

高压火炬气

装置→罐区

3

凝液

装置→界区

25.146

10.478

20.955

1

135

4

除盐水

界区→装置

10

0

0

1.1

40

5

0.4MPa蒸汽

界区→装置

19.442

8.093

16.185

0.5

200

6

1.6MPa蒸汽

界区→装置

5.724

2.385

4.77

1.7

295

7

中压氮

界区→装置

600Nm3/h

0

0

2.6

40

8

低压氮气

界区→装置

1000Nm3/h

0

0

0.7

40

9

工厂风

界区→装置

480Nm3/h

0

0

0.7

40

10

仪表风

界区→装置

180Nm3/h

0

120Nm3/h

0.8

40

11

开工甲醇自MTBE

至原料罐区

装置→罐区

12

甲醇自原料罐区

至MTBE

罐区→装置

4.609

2.305

3.841

0.5

40

13

剩余C4自MTBE

至产品罐区

装置→罐区

5.777

1.93

3.217

0.95

40

14

MTBE自MTBE

至产品罐区

装置→罐区

12.697

5.291

10.581

0.6

40

15

丁烯-1自MTBE

至产品罐区

装置→罐区

18.919

9.46

15.766

0.9

40

16

抽余C4自中间罐区

至MTBE

罐区→装置

17

抽余C4自MTBE

至中间罐区

装置→罐区

18

抽余C4自丁二烯

至MTBE

丁二烯→装置

16.815

8.408

14.013

0.73

40

19

生产给水

界区→装置

10

0

0.6

20

生活给水

界区→装置

10

0

0.6

21

循环水

界区→装置

2274.257

947.6

1895.2

0.55

33

22

污水

装置→界区

90

0

45

0.5

40

2工艺过程简述及工艺原则流程图

本装置由MTBE单元和丁烯-1单元两部分组成:

本装置工艺流程简图见后面《MTBE/丁烯-1装置工艺原则流程图》。

2.1MTBE单元工艺描述

MTBE单元分为:

原料配制和反应部分,催化蒸馏和产品分离部分,甲醇萃取和甲醇回收部分。

(1)原料配制和反应部分

从丁二烯装置或罐区来的抽余C4,经流量控制阀FV40125至C4过滤器(F-401)及C4聚结器(F-402)后,进入C4原料罐(D-401)。

C4原料经过联锁控制阀MV40103至C4原料泵(P-401A/B),经泵升压后,通过在线气相色谱AT40101分析C4原料中异丁烯含量,该信号与流量计FT40102测得的C4原料流量结合,对甲醇的流量进行调节,以满足醇烯比的要求。

C4原料经过流量计FT40102及流量控制阀FV40102,送至C4-甲醇混合器(M-401)及静态混合器(M-402),与甲醇进行充分混合。

从罐区来的甲醇,经流量计FE40204和液位控制阀LV40205,进入甲醇原料罐(D-402)。

甲醇原料经甲醇原料泵(P-402A/B)升压后,进入甲醇离子过滤器(R-404A/B)。

过滤后的甲醇-路经过流量计FT40206及流量控制阀FV40206,送至C4-甲醇混合器(M-401)及静态混合器(M-402),进行充分混合。

另-路作为补充甲醇分为两股,并分别经流量控制阀FV40810、FV40811,进入催化蒸馏塔II(C-402)。

C4原料和甲醇在混合器中进行充分混合后,经反应进料加热器(E-401),然后与第-外循环泵(P-403A/B)出口的反应物料混合,进入第-外循环混合器(M-403),最后进入第-反应器(R-401)顶部进行醚化反应。

在所选择的反应进料温度下,C4馏分中异丁烯与甲醇反应生成MTBE。

新鲜原料与循环物料混合,使异丁烯得到稀释,这保证了反应过程平稳。

反应物料从第-反应器(R-401)底部流出后,经过第-外循环冷却器(E-411)冷却到40℃,然后分为两路,-路经联锁控制阀MV40401进入第-外循环泵(P-403A/B)升压,再经过流量控制阀FV40427后返回第-反应器(R-401)。

另-路与第二外循环泵(P-404A/B)出口的循环物料混合后,进入第二外循环混合器(M-404)。

第-外循环冷却器(E-411)利用物料侧出口温度,调节循环水管线上的温度控制阀TV40318。

混合物料从第二外循环混合器(M-404)出来后,进入第二反应器(R-402)顶部继续进行醚化反应,进-步转化后从反应器底部流出。

反应物料分为两路,-路进入第二外循环冷却器(E-412)冷却到40℃,然后经联锁控制阀MV40402,进入第二外循环泵(P-404A/B)升压,再经过流量控制阀FV40426后返回第二反应器(R-402),稀释进料中的异丁烯的浓度,吸收反应放出的热量。

另-路直接进入第三反应器(R-403)顶部,在第三反应器(R-403)中深度转化。

第二外循环冷却器(E-412)利用物料侧出口温度,调节循环水管线上的温度控制阀TV40481。

反应物料从第三反应器(R-403)底部流出后,经过压力控制阀PV40528进入催化蒸馏和产品分离部分。

第-反应器(R-401)和第二反应器(R-402)是固定床外循环反应器,第三反应器(R-403)是绝热反应器。

每个反应器中装有离子交换树脂,该树脂既可用作净化剂,又可用作反应催化剂。

在所选择的反应进料温度下,C4馏分中异丁烯与甲醇反应生成MTBE,该反应为可逆放热反应,选择性很高,两个外循环反应器的反应热通过反应器出口的冷却器取出,第三反应器内的反应量较少,主要目的是提高反应转化率。

经过三个反应器后,异丁烯转化率>90%。

在反应条件下尚有少量副反应:

异丁烯水合生成叔丁醇(TBA),异丁烯自聚生成二聚物(DIB),甲醇缩合生成二甲醚(DME),正丁烯与甲醇生成甲基仲丁基醚(MSBE)。

反应条件选择适当可使副反应控制在有限范围内。

三台反应器为串联操作。

当第一反应器中离子交换树脂失活时,从流程中切除,卸掉废催化剂,换入新催化剂。

换剂后第一反应器作为第二反应器串入流程,第二反应器作为第一反应器。

换剂时适当降低负荷。

(2)催化蒸馏和产品分离部分

反应物料从第三反应器(R-403)底部流出后,经过压力控制阀PV40528进入催化蒸馏塔进料-MTBE产品换热器(E-402)壳程,与MTBE产品换热后进入催化蒸馏塔I(C-401)顶部。

催化蒸馏塔I(C-401)内部采用34层浮阀塔盘,中间溢流。

经过提馏,将MTBE与未反应的C4和甲醇等物质分离。

催化蒸馏塔I(C-401)的塔底出料为纯度≮98%(wt)的MTBE产品,该物流依靠塔的压力压出,进入催化蒸馏塔进料-MTBE产品换热器(E-402),与第三反应器(R-403)出料换热后,再进入MTBE产品冷却器(E-406),冷却至40℃然后经过质量流量计FIQ40608、液位调节阀LV40707和联锁控制阀MV40608,送往装置外MTBE产品罐区贮存。

催化蒸馏塔I(C-401)底部液位通过液位调节阀LV40707控制。

塔顶蒸出的催化蒸馏塔中间气体进入催化蒸馏塔II(C-402)底部。

催化蒸馏塔II(C-402)分为两个部分:

塔下部为反应段,反应段装有12段床层树脂催化剂,每段床层间有两块塔板;塔上部精馏段采用规整填料。

从甲醇离子过滤器(R-404A/B)来的补充甲醇,进入催化蒸馏塔II(C-402)的反应段。

在反应段,物料中的剩余异丁烯与甲醇继续反应生成MTBE,MTBE在塔内不断被分离,使反应向深度进行,以使异丁烯达到更高的转化率。

在催化蒸馏塔II(C-402)的操作条件下,甲醇与C4形成共沸物,共沸物从塔顶馏出。

馏出物的绝大部分经催化蒸馏塔顶冷凝器(E-403)冷凝至48℃,冷凝液经压力控制阀PV40917,进入催化蒸馏塔回流罐(D-403),小部分气相可通过压差调节阀PDV40918,进入催化蒸馏塔回流罐,以控制塔顶压力。

此处为控制塔顶及反应器压力,设计时考虑了二路调节阀,-路冷凝液采用调节阀卡脖子控制,另-路采用差压调节阀进入催化蒸馏塔回流罐(D-403),以保证塔顶压力的平稳。

回流罐顶不凝气体经压力控制阀PV40919,放至火炬分液罐(D-408)。

从催化蒸馏塔回流罐(D-403)中用催化蒸馏塔顶回流泵(P-405A/B)抽出冷凝液,-部分经流量调节阀FV40913用作催化蒸馏塔II的回流打入塔顶,-部分经回流罐的液位调节阀LV40910调节液位后,作为甲醇萃取塔(C-403)的进料。

在催化蒸馏塔II(C-402)底部,MTBE含量较高,塔底液位通过液位计LT40809和催化蒸馏塔中间液体管线上的流量控制阀FV40812串级控制,催化蒸馏塔中间液体经催化蒸馏塔中间泵(P-406A/B)升压后,送入催化蒸馏塔I(C-401)顶部。

催化蒸馏塔I(C-401)底设有催化蒸馏塔重沸器(E-405),该重沸器以1.6MPaG蒸汽作为加热介质,为催化蒸馏提供热源。

重沸液从塔底进入重沸器,部分汽化后返回催化蒸馏塔底部汽相空间。

为控制催化蒸馏塔顶不带出MTBE,在塔下部尚设有灵敏点温度控制TIC40738,蒸汽流量调节阀FV40709与TIC40738串级控制。

(3)甲醇萃取和甲醇回收部分

反应剩余C4与甲醇的共沸物,用催化蒸馏塔顶回流泵(P-405A/B)从催化蒸馏塔回流罐(D-403)中抽出,-部分作为回流,另-部分经萃取塔进料冷却器(E-404)冷却,送入甲醇萃取塔(C-403)下部。

萃取水由萃取水泵(P-408A/B)抽出,经流量调节阀FV41015后进入萃取水冷却器(E-407),冷却至40℃,从甲醇萃取塔(C-403)上部打入。

在甲醇萃取塔(C-403)中,剩余C4与甲醇的混合物为分散相,萃取水为连续相,两液相连续逆向流动,使甲醇被水所萃取。

甲醇萃取塔(C-403)的压力由塔顶出口管线上的压力调节阀PV41020控制,塔顶界面由塔底排出管线上的液位调节阀LV41011控制。

萃余液即基本不含甲醇的剩余C4从塔顶排至未反应C4罐(D-405),经联锁控制阀MV41310后用未反应C4泵(P-409A/B)升压,然后经过流量控制阀FV41319、C4过滤器(F-403)和C4聚结器(F-404),送至丁烯-l单元脱异丁烷塔II(C-502)。

甲醇萃取塔(C-403)底萃取液为甲醇水溶液,从塔底经过液位控制阀LV410ll至甲醇回收塔进料-萃取水换热器(E-408A/B)换热后,进入甲醇回收塔(C-404)。

甲醇回收塔(C-404)顶馏出物为甲醇、微量水和烃的混合物,经甲醇回收塔顶冷凝器(E-409A/B)冷凝,冷凝液经压力控制阀PV41224进入甲醇回收塔回流罐(D-404),小部分气相可通过压差调节阀PDV41225进入甲醇回收塔回流罐(D-404),以控制塔顶压力。

回流罐的操作压力为0.25MPaG,罐项不凝气体经压力控制阀PV41226,放至火炬分液罐(D-408)。

为控制塔顶压力,设计时考虑了二路调节阀,-路冷凝液采用调节阀卡脖子控制,另-路采用差压调节阀进入甲醇回收塔回流罐(D-404)。

回流罐内冷凝液用甲醇回收塔回流泵(P-407A/B)抽出,其中大部分经流量调节阀FV41217用作甲醇回收塔(C-404)的回流打入塔顶,-部分经回流罐的液位调节阀LV41213调节液位后,送至甲醇原料罐(D-402)循环使用。

甲醇回收塔(C-404)底排出的是基本不含甲醇的水,在甲醇回收塔进料-萃取水换热器(E-408A/B)换热后进入萃取水泵(P-408A/B),升压后送至萃取水冷却器(E-407)进-步冷却,然后送入甲醇萃取塔(C-403)循环使用。

甲醇回收塔(C-404)底部设有甲醇回收塔重沸器(E-410),以1.6MPaG蒸汽作为加热介质为回收甲醇提供热源。

为控制甲醇回收塔操作稳定,在塔中部设有灵敏点温度控制TIC41166,蒸汽流量调节阀FV41116与TIC41166串级控制。

2.2丁烯-1单元工艺描述

丁烯-1单元主要由脱异丁烷塔和丁烯-1精馏塔两个塔系组成。

由于理论板数多,实际塔很高,因此每个塔系又分为两座塔串联操作,本单元主要通过超精密分馏方法得到满足纯度要求的丁烯-1产品。

流程简述如下:

(1)脱异丁烷部分

从MTBE单元来的未反应C4送至脱异丁烷塔II(C-502)作为进料。

控制脱异丁烷塔II(C-502)顶压力0.56MPaG,塔顶温度48.5℃,脱异丁烷塔I(C-501)底压力0.68MPaG,塔底温度65.1℃。

进料中的C3、异丁烷等-些轻组分及水作为低沸点共沸物从塔顶馏出,经脱异丁烷塔顶冷凝器(E-501A/B)部分冷凝后,进入脱异丁烷塔顶回流罐(D-501),少

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- MTBE 丁烯 装置 工艺技术 标准规范

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

《地质测量图绘制细则》.docx

《地质测量图绘制细则》.docx