锌电解槽计算解析文档格式.docx

锌电解槽计算解析文档格式.docx

- 文档编号:17570082

- 上传时间:2022-12-07

- 格式:DOCX

- 页数:13

- 大小:50.25KB

锌电解槽计算解析文档格式.docx

《锌电解槽计算解析文档格式.docx》由会员分享,可在线阅读,更多相关《锌电解槽计算解析文档格式.docx(13页珍藏版)》请在冰豆网上搜索。

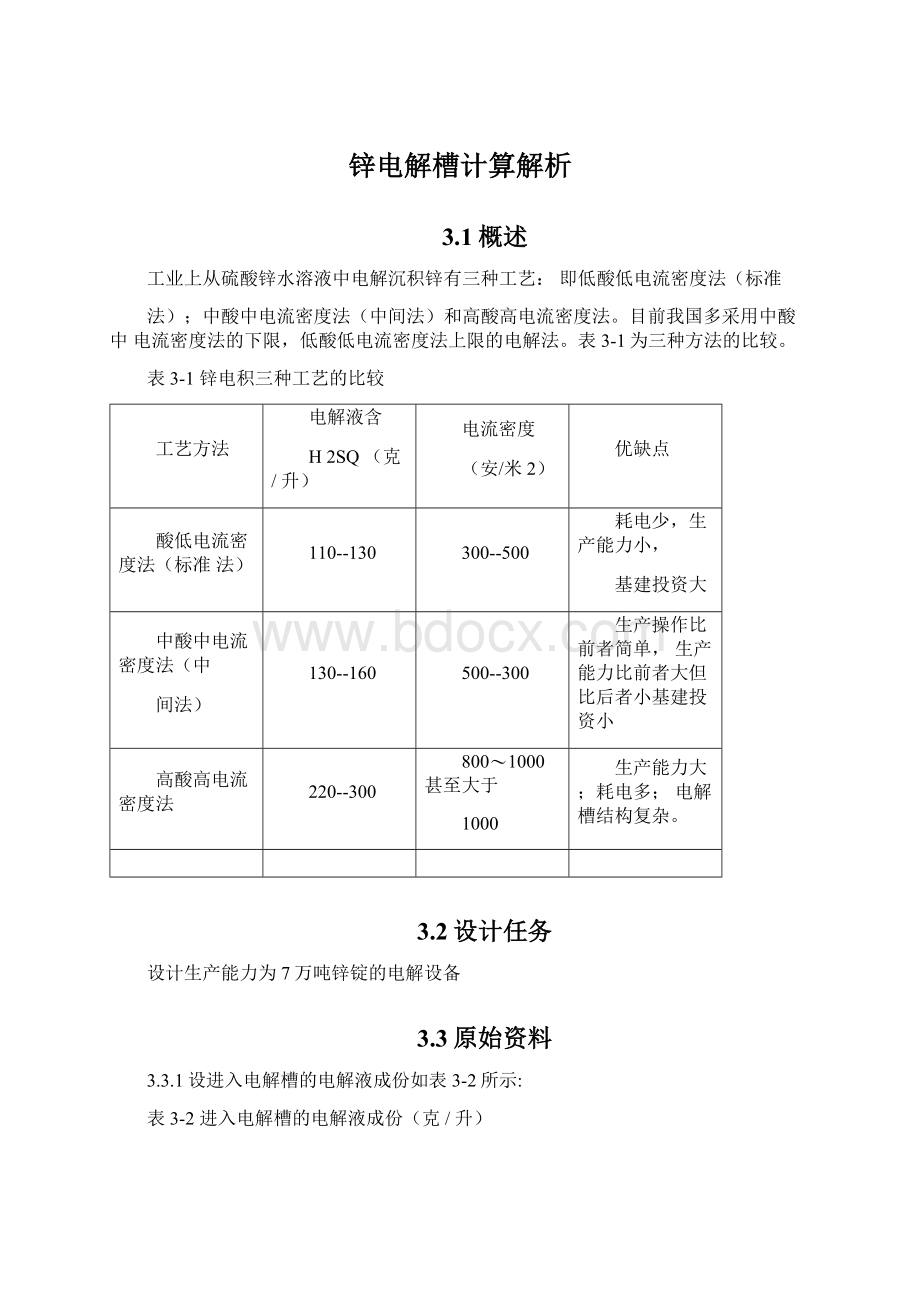

Mn

(克/升)

120

0.045

0.005

0.0004

4.720

3.3.2电解后电解废液成份如表3-3所示

表3-3电解废液成份(克/刑

46

0.028

0.003

0.0002

3.217

3.3.3一些技术条件及技术经济指标

阴极电流密度D

阴=520安培

槽电压V

槽=3.20伏

电流效率

ni=98%

阴极规格

长x宽x厚=1000x666X4(毫米)

3.4工艺过程及设备计算

3.4.1物料平衡及电解槽计算

阴极锌成份的计算

在电积过程中,一部分铜、铁、镉与锌一齐在阴极上沉积,一升电解液得到的阴极锌含金属量如表3-4所示。

表3-4一升电解液沉积的金属量(克)

共计

(克)

64.00

0.002

64.0072

铅-银阳极在电解过程中被腐蚀,使一部分铅进入到阴极锌中。

设阴极锌含铅0.006%则进入到阴极锌中铅的量为:

那么阴极锌的成份如表3-5所示

表3-5阴极锌成份

Pb

重量(克)

0.0038

0.0050

0.0020

0.00020

64.0110

%

99.983

0.006

0.0078

0.0003

100

3.4.2所需电解槽数量的计算

(1)每日应产出的阴极锌量的计算。

Qi=Q^吨

mn

式中:

Qi----每日应产出阴极锌的数量,吨;

Q----设计生产能力,吨锌锭/年;

B---

m----

用于制造锌粉之锌锭占年产锌锭量的百分比,%

年工作日,日;

n—

阴极锌熔铸直收率,%

Q

JOOOW°

.°

28)_225吨/日

330疋0.97

(2)阴极有效总面积及片数的计算

阴极有效总面积的计算。

F-----阴极有效总面积,米

Q——每日产出的阴极锌量,吨;

2

D——阴极电流密度,安培/米;

n-----电流效率,%

1.2195----锌的电化当量,克/安培;

24-----电解析出时间,小时。

F=225X106=15086米2

520X1.2195X24X0.98

阴极边上装有塑料绝缘条,没边各占区阴极板宽7毫米,阴极浸没于电解液的深度为0.87米,则每片阴极的有效面积(按两面计)为:

f阴=0.87X(0.666-0.007X2)X2=1.13米2

故共需阴极片数n=F=15086=13350片

f1.13

设一个电解槽装阴极片32块,则共需电解槽数为:

13350=417个

32

每个电解槽的阴极总面积为:

1.13X32=36.16米2

取备用电解槽24个,则一共有电解槽560个。

这就可把电解槽分为两个系列。

每个系列有280个电解槽,在每个系列中可按35个电解槽组成一组,共八组为一系列。

3.4.3电解槽内部尺寸大小的计算

电解槽内部宽度的计算。

设阴极边缘到槽壁距离为95毫米,则电解槽内宽为:

B=666+2X95=856"

860毫米

电解槽内部长度计算。

设每片阴极厚度为5毫米,每片阳极厚度为10毫米,阴阳极间距离为34毫米,电极到两端壁距离为125毫米,每个电解槽有阴极片32片,阳极片33片。

则电解槽内部长度为:

L=32X5+33X10+32X2X34+125X2=2916毫米

电解槽内部高度的计算。

设槽内液面至槽面的距离为100毫米;

槽内阴极浸入电解液的深度为880

毫米;

阴极下部端缘距槽低500毫米。

则电解槽的内高位:

H=100+880+500=1480毫米

故电解槽的内部尺寸为:

长X宽X高=2916X860X1480(毫米)

电解槽容积(不设槽内冷却器)为:

V槽=LXBXH=2.916X0.86X1.48=3.711米2

电解槽体的材料有木质及钢筋混凝土两种。

目前多采用钢筋混凝土电解槽。

电解槽内衬耐腐蚀的材料有:

铅皮、聚氯乙烯、环氧玻璃钢、辉绿岩等。

3.4.4通过电解槽电流强度的计算

一个电解槽的阴极总面积为36.16米2

故电流强度1=36.16X520=18803安培

设富余5.4%贝UI=18808X1.054=19818.362安培

3.4.5整流设备选择

整流设备总功率按下式计算。

in,QxE0000

W

24汉0.98心.2195

W-----整流设备总功率,千瓦;

Q——每天应产出的阴极锌总量,吨;

E-----槽电压,伏,取E=3.25伏

则w二2253・21000=25102千瓦

24汇0.98勺.2195

系列中的电压降为总电压降的1-2.5%,取1.5%,则总电压降为:

280X3.20X(1+0.015)=909.44伏

选用GHS-10000/0-800硅整流器。

单台功率8000千瓦。

故需整流器台数为:

空坐=3.14台取4台

8000

每系列由2台硅整流器供电,总电流为:

10000X2=20000安培。

整流器

设备功率与电解槽数量要求相适应

346进入电解槽电解液数量的计算供给一个电解槽的电解液数量可按如下计算。

Ixq汉nxNQ

P-P

Q-----进入一个电解槽的中性电解液数量,升/小时;

I-----通过电解槽的电流强度,克/安培;

q-----锌的电化当量,1.2195,克/安培

n----电流效率,%N-----电解槽数目,个

P----中性电解液含锌量,克/升;

p——废电解液含锌量,克/升。

120—46

=188°

312950.981=303.7升/小时

一个电解槽每天需中性电解液数量为:

全部电解槽每天共需中性电解液数量为:

3.4.7废电解液数量的计算

一小时供中性电解液303.7升,含锌120克/升,此时电解液比重为1.258因此中性电解液重量为:

在阳极上析出氧量为:

电极反应为:

ZnSO4+H2O—Zn+H2SO4+1/202(直流电)

析出的锰的量为:

故共析出:

19.437+4.804+0.456=24.697公斤

剩余:

382.05-24.697=357.35公斤。

电解时有一部分电解液被蒸发而损失。

设每平方米电解液表面每小时蒸发损失一公斤电解液。

电解液表面积为:

S槽—S极=2.508—0.328=2.18米

则蒸发损失为:

2.18X仁2.18公斤

由于电解液飞溅液要损失一部分电解液,设为0.3%,则飞溅损失为:

303.7X0.003=0.911公斤

损失电解液量一共为:

2.18+0.911=3.09公斤

故从一个电解槽每小时流出的废电解液量为:

357.35—3.07=354.28公斤/小时

设此时电解液的比重为1.18,则废电解液的体积为:

35428

35428=300.24升/小时

1.18

3.4.8进入阳极泥中各成分的计算

设阳极消耗的铅量诶:

每吨阴极锌为1.5公斤。

则析出20.173公斤锌,

消耗铅量为:

如173%佰=0.0303公斤

进入阴极锌中的铅量为:

力1739°

°

6“.00012公斤

进入阳极泥中的铅量为:

0.0303—0.00012=0.03018公斤

0.03018239

换算成PbO2=0.0348公斤

207

(其中Pb=0.03018公斤,02=0.0462公斤)

一个电解槽沉淀的锰量为0.456公斤

0456汇87

换算成MnO2=0.45687=0.721公斤

55

(其中Mn=0.456公斤,Q=0.265公斤)

故进入阳极泥的总量为:

0.03487+0.721=0.7558公斤

(其中。

2=0.2998公斤)

3.4.9进入大气中的氧量

4.804

—0.00465—0.265=4.5344公斤

3.4.10编制一个电解槽的物料平衡

根据以上计算结果,编制一个电解槽的物料平衡,如表3-6所示

加入

产出

序号

项目

公斤

1

中性液

382.05

99.99

阴极锌

19.437

5.09

从阳极进入的铅

0.03018

0.01

阳极泥

0.7558

0.198

3

废电解液

354.28

92.72

4

进入大气中

的氧

4.5344

1.19

5

损失

3.07

0.8

6

误差

-0.00292

共计

382.08018

382.08012

3.5电解槽热平衡计算

通常以单个电解槽为基础进行计算,然后计算出全车间或一个系列电解槽在电解过程中总的剩余热量。

电解槽热平衡按下面式子计算。

Q电流+Q新=Q废+Q蒸+Q溅+Q辐+传+Q余

Q电流电流通过产生的热量,千卡/小时;

Q新新液带入热量,千卡/小时;

Q废电解废液带走的热量,千卡/小时;

Q蒸电解液表面蒸发损失的热量,千卡/小时;

Q溅电解液喷溅损失的热量,千卡/小时;

Q辐+传——辐射、对流和传导损失的热量,千卡/小时;

Q余剩余的热量,千卡/小时。

3.5.1热收入

(1)电流通过电解液产生的热量

Q电流=0.239IEtX10-3千卡/时

|——通过电解槽的电流,18803安培;

E——为电解液、极板、阳极泥及浓差极化的电压降。

在一般情况下,

占槽电压的20%。

即卩E=3.20X0.2=0.64伏

t通电时间,秒,3600秒;

故Q电流=0.239X18803X0.64X3600X10-=10354千卡/时。

(2)新液带入热量

Q新=m1c1t1千卡/时

mi单位时间进入电解槽的新液重量,公斤/小时

ci新液比热,千卡/公斤・°

C;

ti------加入新液的温度,C。

从冶金计算得知,进入电解槽的新液量为:

382.05公斤/时。

电解液配液采

用大循环方式进行,新液:

废液=1:

5,要求混合后进入电解槽新液温度为35C,此时电解液的比热为:

0.78千卡/公斤「C。

Q新=382.05X0.78X35=10430千卡/时

Q收=10430+10354=20784千卡/时。

3.5.2热支出

(1)废电解液带走的热

废电解液为354.28公斤/小时,设废电解液温度为40C,此时电解液的比热为0.8千卡/公斤・C,则

Q废=354.28X40X0.8=11337千卡/时

(2)电解液表面蒸发损失的热

Q蒸=S液表面XWXq汽

S液表面-----电解槽中电解液有效表面积,米2;

已求出S液表面=2.18米2;

W-——电解液表面蒸发损失的水量,公斤/米2•时。

根据铜电解液中水的蒸发量与温度的关系可确定40C时电解液单位表面蒸发的

水量W=1.公斤/米2•时;

q汽——40C时水的汽化潜热为578千卡/公斤。

故Q蒸=2.18X1.0X578=1260.04千卡/时。

(3)电解液飞溅损失的热量为:

0.911公斤

故Q溅0.911X40X0.8=29.2千卡/小时。

(4)辐射、对流和传导损失的热

11

Q辐+传=1(Q蒸+Q溅)=1(1260.04+29.2)=143.2千卡/时

99

Q支=11336+1260.04+29.152+143.2=12768.4

3.5.3剩余热

Q剩=21108-12768.4=8339.6千卡/时

根基计算结果,编制热平衡表如表3-7所示。

表3—7锌电解槽热平衡

热收入

热支出

名称

千卡

电流产生热

10515.8

50.34

废液带走热

11336

54.74

新液带入热

10430

49.66

电解液蒸发损失

热

八、、

1260.04

5.8

电解液飞溅损失

29.152

0.14

辐射、对流、传导损失热

143.2

0.66

剩余热

8339.6

38.65

20945.8

计算可知:

锌电解槽中热量大大过剩。

因此电解液必须冷却。

锌电解液冷却方法有以下几种:

(1)槽内冷却;

(2)真空蒸发冷却;

(3)冷却塔冷却。

表3-8为各种冷却方法的适用条件及优缺点。

冷却方式的的选择,需根据工厂的生产规模、电流强度、循环方式、温度要求、气候条件和供水条件等因素,经多方案比较确定,可选择其中的一种或两种方式相结合的方案。

我国株洲冶炼厂原来才用真空蒸发冷冻机冷却电解液,实践表明,每年耗费

蒸汽13万吨,电力320万度和循环冷却水2584万立方米。

据报道,该厂1980年起试建一台50平方米空气冷却塔,取得了满意的经济效益。

现在已改用空气冷却塔来冷却电解液,改造后,每年节约标准煤18000吨,节约经营管理费220

万元。

经济效益显著。

可见,方案的选择是至关重要的。

表3-8锌电解液各种冷却方式比较

冷却方式

槽内冷却

真空蒸发冷却

冷却塔冷却

适用条件

生产规模小,电流强度小,一般为小循环,供水充足,水温低(一般为地下水)。

生产规模大,电流强度大,大循环,建厂地区气温高,湿度大。

生产规模大,电流强度大,大循环,建厂地区气温低,湿度小,供水困难,水价高。

优点

设备制造简单,容易上马;

不需单独管理;

无动力消耗。

不受地区气候条件限制,能保证电解液达到较低温度;

电解槽利用系数大;

由于蒸发时带走水份,克增加洗渣水量,降低渣中水溶锌;

提咼锌直收率,降低酸耗。

便于自动控制。

设备制造比较简单;

投资少;

不消耗水和蒸汽;

经营费低;

可蒸发部分水份。

缺点

间接热交换,水消耗

设备制造复杂;

蒸汽和水消耗

受地区气温和湿度

量大;

受地区气象条件限制;

电解槽利用系数小;

消耗有色金屈。

投资大能耗高;

经营费

用咼;

需经常清理结垢物。

限制较严重,当电解液温度接近或超过空气湿球温度,不能采用。

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 电解槽 计算 解析

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

转基因粮食的危害资料摘编Word下载.docx

转基因粮食的危害资料摘编Word下载.docx