abaqus建模流程学习笔记Word文档下载推荐.docx

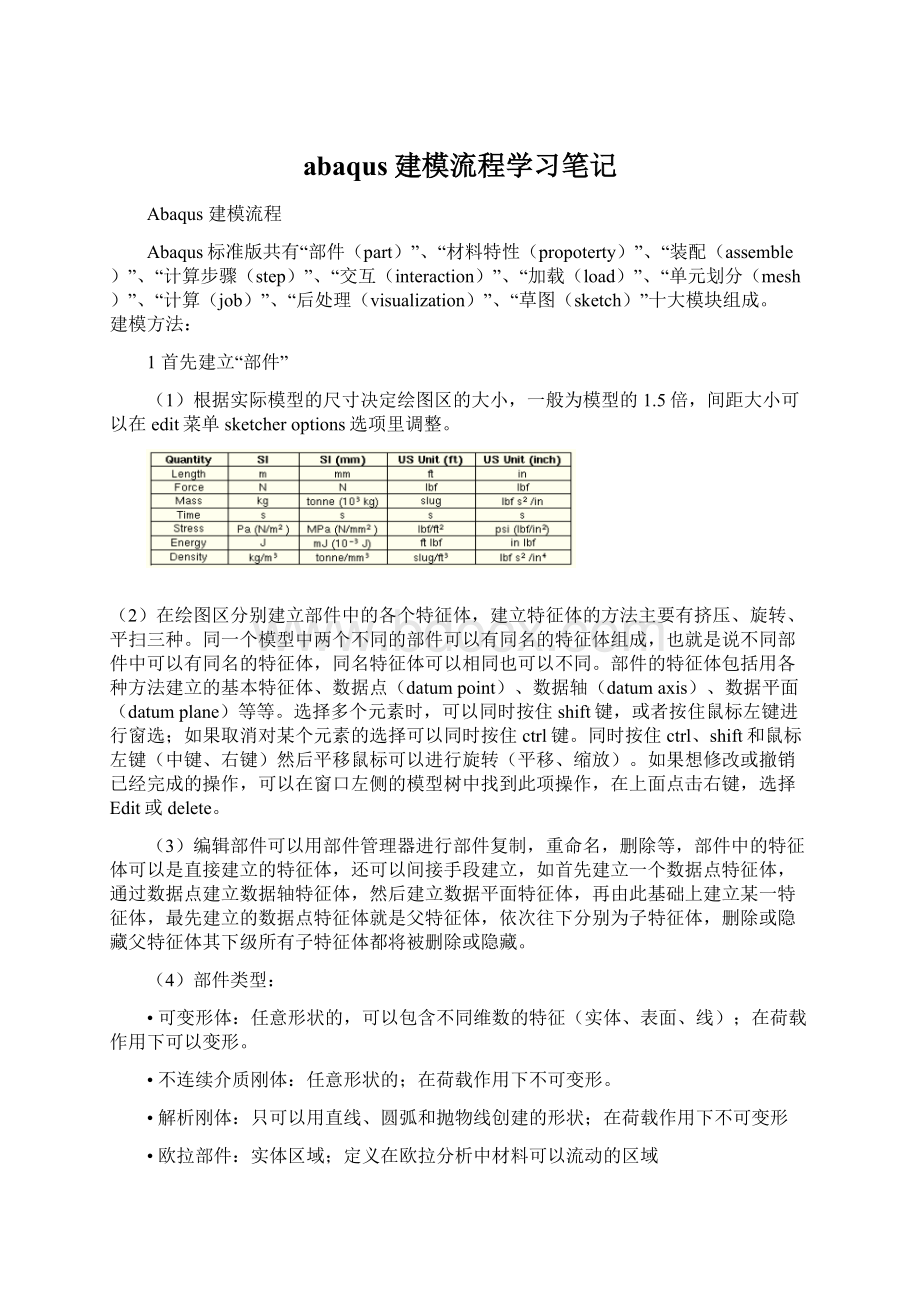

abaqus建模流程学习笔记Word文档下载推荐.docx

- 文档编号:17534131

- 上传时间:2022-12-07

- 格式:DOCX

- 页数:25

- 大小:61.11KB

abaqus建模流程学习笔记Word文档下载推荐.docx

《abaqus建模流程学习笔记Word文档下载推荐.docx》由会员分享,可在线阅读,更多相关《abaqus建模流程学习笔记Word文档下载推荐.docx(25页珍藏版)》请在冰豆网上搜索。

在荷载作用下不可变形

•欧拉部件:

实体区域;

定义在欧拉分析中材料可以流动的区域

刚体是不能够施加质量、惯性轴等特性的,建立刚体后必须给刚体指定一个参考点(referencepoint),在加载模块里对参考点施加约束和定义其运动,对参考点施加的荷载或运动就相当于施加给了整个刚体。

除了刚形体有旋转的情况或者要求绕刚体中的某一轴的反力矩情况外,参考点的位置并不重要,上述两种情况,参考点应该位于绕其转动的轴上。

在创建部件时需要指定部件的类型,一旦建立后就不能更改其类型。

对于形状简单的刚性部件,使用解析刚体可以精确模拟部件的几何形状,而且可以减小计算代价,但如果刚性部件的几何形状较复杂,无法用解析刚体来建模,就需要使用离散刚体。

解析刚体不需要画网格,离散刚体需要画网格(边界由网格节点控制),且要在发生接触的部位划分足够细的网格,以保证不出现大的尖角。

创建刚体的三种方法:

1.离散刚体和解析刚体;

2.Interaction模块中的刚体约束和显示体约束,可以将变形体变为刚体;

3.定义一块钢板,其属性定义弹模无限大、泊松比无限小,可以模拟刚体。

(5)分区将部件再细分为不同的区域,区域可以用于创建几何集,还可以用于划分网格,一般在Assembly和Mesh模块创建可划分网格的分区效果更好。

(6)在修改部件几何形状时,尽量修改顶点位置或编辑尺寸,而不要创建或删除线段,这样可以减少对已定义的部件特征、集合和面的影响。

在修改几何模型后,必须对原模型的截面属性、面、集合、载荷、边界条件和约束进行全面检查,以便确定原模型是否受到影响。

(7)在创建轴对称部件时,ABAQUS/CAE要求旋转轴必须是竖直方向的辅助线,而且轴对称部件的整个平面图都要位于旋转轴的右侧。

(8)ABAQUS/CAE推荐的建模方法是把整个数值模型(如材料、边界条件、荷载等)都直接定义在几何模型上,而不是像其他前处理器那样定义在单元和节点上,这样在修改网格时不必重新定义材料和边界条件等模型参数。

在处理复杂问题时,可以先简单地划分粗网格,得到初步的模拟结果,然后再在适当的区域细化网格。

一般先划分网格,这样做的好处是,往往在划分网格的过程中,会发现部件的几何模型需要进一步修改,例如存在过小的圆角或线段,导致不必要的细化网格;

而经过这些修改后,已经定义好的边界条件、载荷和接触等可能变为无效的,需要再重新定义。

(9)利用Sketch模块创建独立的草图。

该种方法创建的草图不与任何的部件相关联,可以保留,作后继使用。

Sketch约束定义了几何实体之间的逻辑关系,如平行、垂直、切线、一致、同心等等。

2建立材料特性

(1)输入材料特性参数如弹性模量、泊松比等

大多数实验数据常常是用名义应力和名义应变的值给出的。

这时,必须把塑性材料的数据从名义应力/应变的值转换为真实应力/应变的值。

当应变很小时,真实值和名义值之间差别很小,而当应变很大时,二者之间就会有明显的差别;

因此,如果模拟的应变比较大,就一定要向ABAQUS提供合适的应力-应变数据,这是极为重要的。

对一般多维应力状态,用屈服准则确定应力属于弹性还是弹塑性范围。

定义截面属性时,平面应力单元、平面应变单元和轴对称单元都应该定义为实体截面属性(*SOLIDSECTION),而不是壳截面属性(*SHELLSECTION)。

在进行弹塑性分析时,同样可以使用分区的方法,将部件中重要的、塑性变形较大的区域定义为弹塑性材料,将不重要的、几乎不发生塑性变形的区域定义为弹性材料,以便使分析更容易收敛,缩短计算时间。

尽量不要对塑性材料施加点载荷,而是根据实际情况来使用面载荷或线载荷。

如果必须在某个节点上施加点载荷,可以使用耦合约束来为载荷作用点附近的几个节点建立刚性连接,这样这些节点就会共同承担点载荷。

材料方向:

对于壳、梁和桁架单元,局部的材料方向总是随着变形而转动。

对于实体单元,仅当单元中提供了非默认的局部材料方向时,它的局部材料方向才随着变形而转动,否则,默认的局部材料方向在整个分析中将始终保持不变。

(2)建立截面(section)特性,如均质的、各项同性、平面应力平面应变等等,截面特性管理器依赖于材料参数管理器

(3)分配截面特性给特征体,把截面特性分配给部件的某一区域就表示该区域已经和该截面特性相关联

3模型装配

在装配(assemble)模块里首先建立部件实例(partinstance),一个部件实例可以看作部件的代表,但并不是原部件的拷贝。

实例一直和原部件保持关联,当原部件几何形状发生变化时,实例也发生相应变化。

一个装配模型可以包含一个部件的多个实例,在创建第一个实例时所生成的装配模型总体坐标系是该装配模型的一个实例。

同一个部件中所有特征体在装配模块中对该部件建立实例时会形成一个整体,选择该实例时,该实例在装配之前原部件中所有特征体都被选择了。

后续所有模块的操作对象就是所生成的部件实例,也即装配模型中的特征体,而不是原来的部件。

对于各部件的实例,可以在view菜单assemblydisplayoptions选项里选择instance标签对现有的各实例决定其是否显示在当前视窗中,这一功能对选择视窗中的对象很有帮助。

(1)部件实例有独立的和非独立的两种,缺省状态是非独立实例。

(2)在交互模块、加载模块和单元划分模块里操作的对象都是装配模型中各个部件实例。

(3)创建了一个部件实例后,ABAQUS需要生成一个装配体的总体坐标系定位该实例,该装配体的总体坐标系与部件的总体坐标系是两个不同的坐标系。

创建部件基特征体时的绘图(sketch)坐标原点与装配体的总体坐标系原点重合,并且xy坐标平面和装配体总体坐标系xy平面平行。

创建了第一个实例后,ABAQUS定位该实例的方法就是将该实例基特征体的坐标原点(绘制平面草图的坐标原点)与装配体总体坐标系原点重合。

(4)定位各个部件实例

常见的定位标准包括:

平行面、面对面、平行边、边对边、共轴、点重合、坐标系平行、接触。

各定位标准之间互不影响,可以用新的定位标准替换原定位标准。

箭头指向相同的方向。

每一个定位标准都作为装配模型的特征体而保存,可以在特征体管理器里进行编辑。

(5)集和面

如果当前的功能模块是Assembly、Interaction、Load或Mesh(处在为装配件划分网格的状态下),则使用主菜单Tools定义的面或集合是属于整个装配间的;

而如果当前的功能模块式Part或Mesh(处在为部件划分网格的状态下),则使用主菜单Tools定义的面或集合只是属于此部件,不能在Assembly、Interaction或Load功能模块中使用。

因此,创建集合或面时,要注意首先选择正确的功能模块(恰当的做法是在需要的模块中建立集和面)。

在定义约束、边界条件、载荷、接触或场变量等模型参数时,都应事先定义相应的集合和面,并给出容易识别的名称,这样在建立复杂模型时,会大大降低出错的可能性。

4设置分析步(step)

(1)对模型施加荷载和边界条件之前或者定义模型的接触问题之前,必须定义不同的分析步骤。

然后可以指定在哪一步施加荷载,在哪一步施加边界条件,哪一步确定相互关联。

(2)CAE缺省地创建初始步(initial)

分析步创建完成后会自动生成输出结果管理器

(3)输出结果要求

ABAQUS求解器通常计算每一个增量步的许多变量值,而往往我们只对其中某一小部分计算数据感兴趣,软件提供了指定要输出到计算结果数据库中的某些变量结果的功能。

输出要求包括以下一些信息:

(a)所需要的变量或者变量分量;

(b)模型中某一特定区域和积分点的计算结果;

(c)写到计算结果数据库中各变量值的写入频率;

建立了第一分析步后,CAE缺省地选择和相应的分析过程中输出变量集。

缺省的情况下,CAE输出模型中每个节点或积分点的计算值。

在一般分析步中,载荷必须以总量而不是以增量的形式给定。

例如,如果在分析步1中有一个10kN的集中载荷,而在分析步2中此载荷变为40kN,那么在这两个分析步中,对载荷的定义应该分别是10kN和40kN,而不是10kN和30kN。

●场变量输出(field)和历程输出(history)

(a)场变量输出:

在通常情况下,用于绘制模型的变形、云图和X–Y图,由于ABAQUS生成的实时输出结果数据库文件都很大,因此可以通过修改输出要求来限制结果数据库的大小。

(b)历程输出:

ABAQYUS对模型中指定点产生历程输出数据。

使用后处理模块在XY坐标系中查看历史输出结果。

结果的输出频率依赖于如何使用计算生成的各种数据,输出频率可以很高。

可以建立历史输出要求,通过该要求限制历史输出频率。

在建立历史输出要求时可以指定某一个独立的变量写入输出结果数据库。

●通用分析步(generalstep)和线性摄动分析步(linearperturbationstep)

分析步包括通用步和线性摄动步两大类,当在已有的分析步中插入新的通用分析步或者线性摄动分析步时,其上一个分析步相应的输出结果要求会自动传递给该分析步。

如果删除一个分析步,相应的结果输出要求以及其后由该步传递的各分析步的输出结果要求都将被删除。

如果某一个分析步没有相应的结果输出要求,在计算模块(job)里生成输入文件时将会给出警告。

(1)通用分析步

定义的是一个接一个顺序的分析流程,可以用于线性和非线性分析,主要有以下类型:

-static,general使用ABAQUS/standard进行静力分析

-dynamics,implicit使用ABAQUS/standard进行隐式动力分析

-dynamics,explicit使用ABAQUS/explicit进行显式动态分析

(2)线性摄动分析

分析“基础状态”基础上的线性响应,而基础状态是前溯最近的generalstep(通用分析步),下一个分析步和Linearperturbationsteps是没有关系的。

只能用于分析线性问题,在ABAQUS/explicit不能用线性摄动分析,以下类型总是采用线性摄动分析步:

-buckle线性特征值屈曲

-frequency频率提取分析

-modaldynamics瞬时模态动力分析

-randomresponse随机响应分析

-responsespectrum反应谱分析

-steady-statedynamic谐波激励稳态动力分析

线性分析是基状态(初始构型或当前构型)的线性摄动,基状态之前的响应可以是非线性的。

但是,模型必须是静态平衡的(在进行线性摄动分析之前,只有先利用*STATIC分析步达到静力平衡,才可以应用∗DYNAMIC选项)。

在摄动分析步之后,可以继续进行非线性分析步。

在Abaqus/Explicit中,只有通用分析步。

●时间增量步的设置

(1)增量步的类型:

ABAQUS/Standard使用Newton-Raphson算法来求解非线性问题,把所有载荷按一定的要求分成若干载荷步step,每一步step根据ABAQUS自动载荷增量,分成若干增量increments,每一增量施加一定的载荷,然后每一增量通过若干迭代步iteration进行迭代,当系统达到平衡时,迭代结束,完成一个增量。

当所有的增量都完成后,计算结束,所有增量响应的总和就是非线性分析的近似解;

反之,计算可能出现发散。

这时,可以通过采用多钟方法(如调整放大质量系数,单元网格优化等)调整增量大小,使计算继续进行。

ABAQUS/Explicit在求解非线性问题时不需要进行迭代,而是显示地从上一个增量步的静力学状态来推出动力学平衡方程的解。

ABAQUS/Explicit的求解过程需要大量的增量步,但由于不进行迭代,也不需要求解全体方程组,其每个增量步的计算成本很小,可以很高效地求解复杂的非线性问题。

Automatic即增量步的大小由ABAQUS自动控制,根据分析结果的收敛情况自动增大或减小增量步。

在默认情况下,如果经过16次迭代的解仍不能收敛或者结果显示出发散,ABAQUS/Standard就放弃当前增量步,并将增量步的值设置为原来值的25%,重新开始计算。

利用比较小的载荷增量来尝试找到收敛的解答。

若此增量仍不能使其收敛,ABAQUS/Standard将再次减小增量步的值。

在中止分析之前,ABAQUS/Standard默认地允许至多5次减小增量步的值。

如果连续两个增量步都只需少于5次的迭代就可以得到收敛解,ABAQUS/Standard会自动地将增量步的值提高50%。

(2)允许的增量步最大数目:

100,即如果经过100个增量步后结果还不收敛,则分析中止。

(3)初始增量步大小:

0.1。

用户只需在每个分析步模拟中给出第1个增量步的值,然后,ABAQUS/Standard自动地调整后续增量步的值。

对于简单的问题,可以直接令初始增量步等于分析步时间(例如令初始增量步等1)。

对于复杂的非线性问题(例如模型中有复杂的接触或大的塑性变形),ABAQUS/Standard不得不反复减小增量步,从而导致占用了CPU时间以及甚至不能收敛,可以尝试减小初始增量步。

(4)允许的最小增量步:

10-5允许的最大增量步:

1

(5)在静态分析中,如果模型中不包含阻尼或与速率相关的材料性,“时间”就没有实际的物理意义。

方便起见,一般都把分析步时间设为默认的1。

(6)对于复杂的三维问题,如果出现收敛困难,可以使用额外的分析步和边界条件,将荷载逐步施加到模型上。

即在接触分析中,如果在第一个分析步中就把全部载荷施加到模型上,有可能分析无法收敛,建议先定义一个只有很小载荷(或位移)的分析步,让接触关系平稳地建立起来,然后在下一个分析步中再施加真实的载荷。

这样虽然分析步的数目增多了,但减小了收敛的困难,计算时间可能反而会缩短。

●设定自适应网格

分析锻压、拉拔和轧制等大变形问题时,模型的几何形状发生显著变化,网格会产生严重的扭曲变形,导致分析精度下降,稳定步长缩短,甚至无法达到收敛。

ABAQUS的自适应网格功能允许单元网格独立于材料移动,从而在大变形分析过程中也能始终保证高质置的网格。

自适应网格主要用于ABAQUS/Explicit,以及ABAQUS/Standard中的表面磨损过程模拟。

在一般的ABAQUS/Standard分析中尽管也可以设定自适应网格,但不会起到明显的作用。

点击Step功能模块的主菜单Other——AdaptiveMeshDomain可以设定自适应网格的有效区域,点击主菜单Other——AdaptiveMeshControls可以设置自适应网格的参数。

ABAQUS的自适应网格不改变网格的拓扑结构(单元和连接关系),它结合了纯拉格朗日分析(网格跟随材料终动)和欧拉分析(网格位置固定,材料在网格中流动),被称为“任意拉格朗日-欧拉(ALE)分析”。

它通常比纯拉格朗日分析更有效、更精确和更稳定。

对于ABAQUS/Standard的通用分析步,可以点击Step功能模块的主菜单Other—GeneralSolutionControls来控制收敛算法和时间积分精度。

对于静力问题的通用分析步和线性摄动分析步,以及稳态传热问题,可以点击主菜单Other->

SolverControls来控制迭代线性方程求解器的参数。

●设定几何非线性(Nlgeom)

进行弹塑性分析时,如果模型的位移较大,则设定几何非线性为on。

当然弹塑性分析中并不一定要考虑几何非线性,几何非线性的含义是位移的大小对结构的响应发生影响,例如大位移、大转动、初始应力、几何刚性化和突然翻转等。

●分析控制

•为Abaqus/Explicit分析定义自适应网格区域和自适应网格控制。

•为接触问题定制求解控制。

•定制一般求解控制,用于控制Abaqus中的收敛控制参数和时间积分精度算法。

5选择监视自由度

在分析过程中,可以有效的显示求解历程,为求解过程提供简单的指示。

选定某个自由度,指示当前解的位置。

比如在结构突变分析过程中,监控选定薄板拱形结构的中点。

6建立交互作用(接触、约束)

ABAQUS/CAE中的接触分析主要包括以下建模步骤:

1)在Interaction功能模块、Assembly功能模块或Load功能模块中定义各个接触面。

2)在Interaction功能模块中定义接触属性(包括法向接触属性和切向的摩擦属性)。

3)在Interaction功能模块中定义接触(包括主面、从面、滑动公式、从面位置调整、接触属性、接触面距离和接触控制等)。

4)在Load功能模块中定义边界条件,保证消除模型的刚体位移。

在Interaction功能模块中,主要可以定义模型的以下相互作用:

(1)主菜单Interaction定义模型的各部分之间或模型与外部环境之间的力学或热相互作用,例如接触、弹性地基、热辐射等。

(2)主菜单Constraint定义模型各部分之间的约束关系。

(3)主菜单Connector定义模型中的两点之间或模型与地面之间的连接单元,用来模拟固定连接、铰接、恒定速度连接、止动装置、内摩擦、失效条件和锁定装置等。

(4)主菜单Special—Inertia定义惯量(包括点质量/惯量、非结构质量和热容)。

(5)主菜单Special—Crack定义裂纹。

(6)主菜单Special—Springs/Dashpots定义模型中的两点之间或模型与地面之间的弹簧和阻尼器。

(7)主菜单Tools常用的菜单项包括Set(集合)、Surface(面)和Amplitude(幅值)等。

•接触

接触分析中的关键问题是定义接触属性、接触面和接触关系。

即使两个实体之间或一个装配件的两个区域之间在空间位置上是互相接触的,ABAQUS/CAE也不会自动认为它们之间存在着接触关系,需要使用Interaction模块中的主菜单Interaction来定义这种接触关系。

相互作用与分析步有关,必须规定相互作用是在哪些分析步中起作用。

在必要的时候,利用接触管理器激活/不激活接触,以分析其区别。

在三维模型中可以使用自动约束探测快捷方便地定义接触和绑定约束。

接触对中的slavesurface应该是材料较软,网格较细的面。

接触面之间有微小的距离,定义接触时要设定“Adjust=位置误差限度”,此误差限度要大于两触面之

间的距离,否则ABAQUS会认为个面没有接触。

由于模型中存在数值误差,所以一般要设置这个位置误差限度(0.02)。

小滑移问题的接触压强总是根据未变形时的接触面积来计算的,有限滑移问题的接触压强则是根据变化的接触面积来计算。

如果模型中有塑性材料,或分析过程中会发生很大的位移或局部变形,或施加载荷后会使接触状态发生很大的变化,则应设置较小的初始时间增量步。

在对分析步的定义中可以使用下面关键词*CONTACTPRINT将接触信息输出到DAT文件(ABAQUS/CAE不支持)。

CPRESS和CFN的区别是:

CPRESS是从面各个节点上各自的接触压强,而CFN代表接触面所有节点接触力的合力,它包含四个变量:

CFNM、CFN1、CFN2和CFN3。

接触面所有节点在垂直于接触面方向上接触力的合力称为法向接触力。

如果接触面是曲面,就无法由CFN直接得到法向接触力,这时可以通过各个从面节点的CPRESS来计算法向接触力

法向接触力=从面上所有节点的CPRESS之和X从面的面积/从面上的节点数

摩擦力=法向接触力X摩擦系数

利用MSG文件可以查看分析迭代的详细过程,从面节点有开放和闭合两种接触状态。

如果在一次迭代中节点的接触状态发生了变化,称为“严重不连续迭代(SDI)”。

如果分析能够收敛,每次严重不连续迭代中CLOSURES和OPENINGS的数目会逐渐减少,最终所有从面节点的接触状态都不再发生变化,就进入平衡迭代,直至收敛。

如果CLOSURES和OPENINGS的数目逐渐减少,但最终不断重复出现“0CLOSURES,1OPENINGS”和“1CLOSURES,0OPENINGS”(此处的数字也可以大于1),即所谓“振颤”。

如果CLOSURES和OPENINGS的数目逐渐减少,但减小的速度很慢,达到第12次严重不连续迭代后,ABAQUS就自动减小增量步长,重新开始迭代。

如果增大这个最大次数,允许ABAQUS多进行几次迭代,就有可能达到收敛。

操作方法:

进入Step模块,主菜单Other→GeneralSolutionControls→Edit,选择相应的分析步,点击Continue,选中Specify,点击TimeIncrementation标签页,点击第一个More,把Is由默认的12改为适当的值,然后点击OK。

如果希望在MSG文件中看到更详细的接触分析信息,可以在Step模块中选择菜单Output→DiagnosticPrint然后选中Contact。

其相应的关键词是*PRINT,CONTACT=YES。

定义主面和从面的一般规则为:

(1)选取刚度大的面作为主面。

这里的“刚度”指材料特性和结构刚度。

解析面或由刚性单元构成的面必须作为主面,从面则必须是柔体上的面(可以是施加了刚性约束的柔体)。

(2)若两接触面刚度相似,则选取粗糙网格的面作为主面。

(3)如果能使两接触面的网格节点位置一一对应,则能使结果更精确。

(4)主面必须是连续的,由节点构成的面不能作为主面。

如果是有限滑移,主面在发生接触的部位必须是光滑的,即不能有尖角。

(5)若主面在发生接触的部位存在尖锐的凹角或凸角,应该在此尖角处把主面

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- abaqus 建模 流程 学习 笔记

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

如何打造酒店企业文化2刘田江doc.docx

如何打造酒店企业文化2刘田江doc.docx

城市地下综合管廊PPP项目实践难点分析及对策建议_精品文档资料下载.pdf

城市地下综合管廊PPP项目实践难点分析及对策建议_精品文档资料下载.pdf