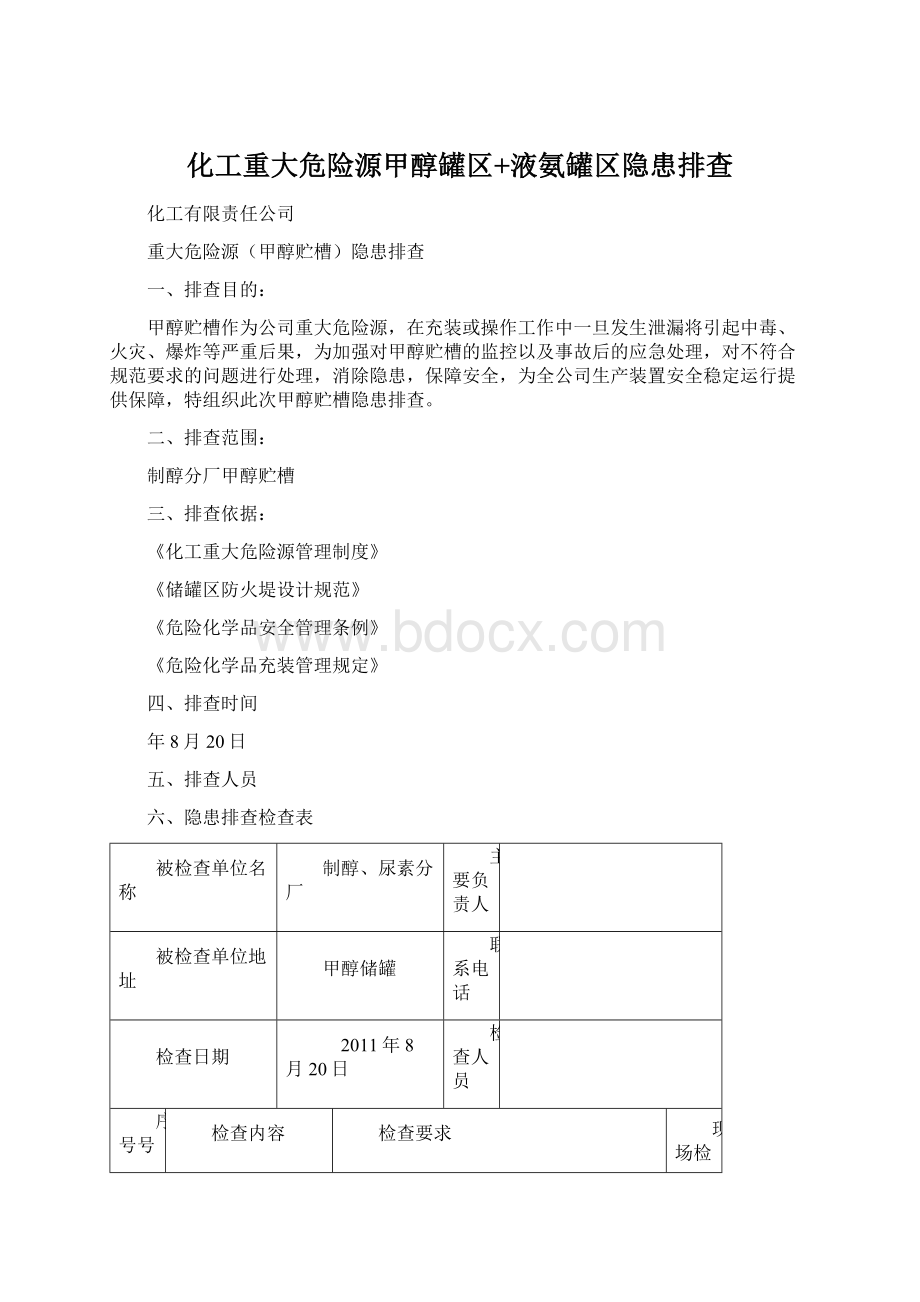

化工重大危险源甲醇罐区+液氨罐区隐患排查文档格式.docx

化工重大危险源甲醇罐区+液氨罐区隐患排查文档格式.docx

- 文档编号:17286517

- 上传时间:2022-11-30

- 格式:DOCX

- 页数:24

- 大小:58.93KB

化工重大危险源甲醇罐区+液氨罐区隐患排查文档格式.docx

《化工重大危险源甲醇罐区+液氨罐区隐患排查文档格式.docx》由会员分享,可在线阅读,更多相关《化工重大危险源甲醇罐区+液氨罐区隐患排查文档格式.docx(24页珍藏版)》请在冰豆网上搜索。

值班人员手指口述、岗位职责描述是否到位

值班人员应对该设备做到“三懂四会”

4

值班人员是否按时巡检

按设备巡回检查制度要求每小时对设备巡检一次

5

值班人员数是否符合要求

按照重大危险源管理规定至少配2人

交给精醇岗位二人

6

充醇监护人员

按照危化品充装规定现场要有专人监护

有时坐在驾驶室内没再地面现场

7

个人防护

会正确使用防护器材包括防毒面具、劳保、空呼、防化服等

二、设备因素

甲醇储槽液位计

灵活好用,能够真实反映液位情况

甲醇储槽周围围堰

围堰设置应保证在甲醇储槽出现泄漏时,甲醇不能流出围堰

甲醇的喷淋降温装置

按石化防火设计规范,甲醇储罐满足间距要求,需要喷淋降温设施,防止出现意外情况时,投用喷淋水装置能够吸收醇气

喷淋降温装置东部堵喷淋效果差

充醇鹤管

安装、周围防护设施完好

醇管道静电接地装置

1、静电接地线要灵活好用

2、充装车处要设置静电释放报警仪

醇罐区检测仪

检测仪位置要规范、显示要灵活好用

鹤管接头处无监测报警仪

甲醇储罐各呼吸阀

1、呼吸阀要确保灵活好用、无泄漏;

2、呼吸阀要定期进行校验

8

甲醇管线上各阀门、螺栓

开关灵活、无内漏现象、螺栓锈蚀程度

个别法兰螺栓有锈蚀

9

甲醇储罐设备本体

1、定期进行校验;

2、本身无裂纹、器壁减薄现象

10

甲醇储罐消防(二氧化碳保护)设施

管线、阀门完好

11

罐区外排设施

罐区外排设施完好,确保外淋水顺利外排

12

紧急切断阀

出现泄漏能够实现远程控制

无紧急切断阀

三、物料因素

甲醇中不能夹带气体

放醇不能带气

喷淋水

上水压力偏低

不符合

甲醇纯度

纯度大于99.99%,不能带水

四、操作因素

操作规程及各项管理制度是否符合要求

制订操作规程及各项管理制度,并严格照章运行

各类操作是否按规定进行

按安全操作规程相关要求进行检查

票证是否按规定进行填写

危化品充装、运输资质

甲醇充装人员、押运人员持证

安全附件(压力表、液位计、呼吸阀)、外喷淋、检测报警设施校验

按照规定对安全附件(压力表、液位计、呼吸阀)、喷淋、检测报警设施定期校验

五、环境因素

设备卫生

现场检查

达标

噪音

消防通道

畅通

温度

夏季温度较高

地面

检查意见:

甲醇罐区没有专职人员,此岗位交给精醇岗位人员管理,各单位要高度重视。

加强操作规程的学习,提高操作人员应急处理能力。

环境因素影响不大,但物料因素要严防压醇高低压串气,要加强呼吸阀、液位计、压力表等安全附件管理,确保灵敏。

充装现场要加强监护管理。

紧急切断阀、检测报警等安全设施要列入计划,抓紧实施。

七、原因分析

对甲醇储罐发生爆炸事故进行故障树分析:

通过列出故障树,对甲醇贮槽进行分析,得出能够导致甲醇贮槽爆炸事故的原因有如下12个基本因素:

1、贮槽腐蚀。

2、存在设计、制造缺陷。

3、外界存在火源。

4、无防止日晒、降温的措施。

5、贮槽液位计失灵导致超装。

6、系统检修时没有与槽隔断。

7、贮槽呼吸阀损坏。

8、贮槽检修时置换不合格。

9、对罐体没有按规定进行检测。

10、周围有动火作业。

11、电气设备产生火花。

12、静电产生火花。

采取措施控制以上因素,能够有效保证甲醇贮槽安全,防止事故发生。

八、控制措施

对能够导致甲醇贮槽爆炸事故的原因的12个基本因素进行风险度评估,见附件一。

从评估得出:

1、存在设计、制造缺陷。

属于重大风险,各相关单位要高度重视。

技术部组织对贮槽进行设计审查,查找缺陷,进行技改。

对于无紧急切断阀,应在槽车处充装处增设醇检测仪、安装紧急切断阀。

2、贮槽液位计失灵导致超装。

属于中等风险,各相关单位要引起重视。

在甲醇进罐和出罐日常运行过程中要检查贮槽液位,在条件具备时增设液位装置。

3、制氨压醇严重超压系统泄压不及时、岗位人员不足。

由于甲醇中间储槽压力较高,压醇阀突然故障,易造成高低压串气,醇库人员较少,建议增设报警装置。

4、贮槽呼吸阀损坏。

制醇分厂做好日常检查,机电部、安环部加强监督,按规定校验。

5、贮槽检修时置换不合格。

在进行检修作业前,制醇分厂要严格执行工艺交出,办理作业票,经分析合格后方可进行检修作业。

在进行检修作业前,制醇分厂要严格执行工艺交出,办理盲板抽插作业票,经分析合格后方可进行检修作业。

7、电气设备产生火花。

电气人员定期巡检,加强对临时用电管理。

8、静电产生火花。

现场操作人员按规定穿戴劳保用品,作业使用防爆工具,定期组织贮槽静电接地检测。

确保罐区进口静电释放球和甲醇充装静电检测报警仪等安全设施完好。

九、“五定表”

对甲醇贮槽排查出的部分危险因素“五定”落实情况见附件二。

附件一:

对排查出的13个基本因素进行风险度分析

单位:

安环部区域:

甲醇贮槽分析日期:

2011年8月

分析人员:

审核人:

审核日期:

2011年

序号

排查因素

不符合的主要后果

现有的控制措施

L

S

R

风险度

建议改正/控制措施

贮槽腐蚀

贮槽壁厚减薄,强度降低,发生泄漏、超压后易爆炸

定期检查检测,做好贮槽外部防腐

可接受风险

机电部按规定对设备定期检测

存在设计、制造缺陷

设备不能实现本质安全,安全设施不能满足防火防爆要求,引起中毒、爆炸事故

对设计中存在的问题及时发生,并与设计院进行沟通

15

重大风险

由生产技术部组织对贮槽进行设计审查,查找缺陷,进行技改

外界存在火源

设备受热,升压发生爆炸

生产现场动火作业远离贮槽区

分厂对作业人员必须按规范进行教育培训。

相关部门进行检查、抽查

无防止日晒、降温的措施

贮槽位于框架下部,防止日晒;

工艺介质温度较低,在贮槽上部设有温度计

分厂加强巡检,并做好记录

贮槽液位计、压力表失灵导致超装

过量,发生泄漏、爆炸

加强巡检,严格按规程操作

中等风险

在条件具备时增设液位、压力高报警装置

中间储槽压醇带气系统泄压不及时

贮槽超压引起爆炸

严格按规程操作,及时泄压

严格控制合成醇分液位

贮槽呼吸阀损坏

呼吸阀不起跳,设备超压爆炸;

呼吸阀不回座,发生泄漏

定期调校

按规定对呼吸阀进行调校

贮槽检修时置换不合格

易造成人员中毒,或发生爆炸事故

严格遵守检修规程,落实安全措施

严格执行工艺交出制度

系统检修时没有与槽隔断

周围有动火作业

当环境达到爆炸极限时,发生爆炸事故

加强动火管理

严格执行检修工作票、安全工作票程序。

电气设备产生火花

加强电气设备防爆检查

电气人员定期巡检,加强对临时用电管理

静电产生火花

操作人员正确穿戴劳保用品;

现场作业使用防爆工具;

定期进行静电接地检测

充装处安装静电释放器和静电接地夹

13

对罐体没有按规定进行检测

设备本体有裂纹等缺陷,易发生爆炸

岗位人员加强巡检;

机动部组织定期检测

严格执行设备管理制度

附件二:

甲醇贮槽排查出的隐患“五定表”

检查单位:

化工安环部日期:

2011年8月22日

单位

隐患内容

隐患

级别

整改标准及措施

资金来源

整改

期限

责任

责任人

复查

人

时间

备注

制醇分厂

醇储槽喷淋装置东部堵

一般

疏通

检修费用

一周内整改完成

制醇

分厂

吴军

8.29

无压力高报警装置

在条件具备时压醇管道增设压力高报警装置

库区外充装鹤管处无醇泄漏报警仪

增设醇检测仪

无液位高报警装置

在条件具备时增设液位高报警装置

岗位人员不足

配备人员

安全费用

二月内完成

人力资源部

10.22

安装

审批人:

重大危险源(液氨贮槽)隐患排查

液氨贮槽作为公司重大危险源,在充装或操作工作中一旦发生泄漏将引起中毒、火灾、爆炸等严重后果,为加强对液氨贮槽的监控以及事故后的应急处理,对不符合规范要求的问题进行处理,消除隐患,保障安全,为全公司生产装置安全稳定运行提供保障,特组织此次液氨贮槽隐患排查。

制氨分厂液氨贮槽

液氨贮槽管理要求

《压力容器安全技术监察规程》

2011年7月18日

王景华、相开阳、贾明、梁涛、丁雪健、高振化、周山华、谢金、吴军、席伟

制氨、尿素分厂

液氨储罐

2011年7月18日

操作人员必须有公司颁发的安全上岗操作证和压力容器压力管道操作证

值班人员应对该设备做到“四懂三会”

岗位仅一人

充氨监护人员

液氨储槽液位计

液氨储槽周围围堰

围堰设置应保证在液氨储槽出现泄漏时,液氨不能流出围堰

液氨的喷淋消防装置

按石化防火设计规范,液氨储罐满足间距要求,需要喷淋防火设施,防止出现意外情况时,投用喷淋水装置能够吸收氨气

喷淋消防装置东部堵喷淋效果差

充氨鹤管

充氨管道静电接地装置

3、静电接地线要灵活好用

4、充装车处要设置静电释放报警仪

氨储槽周围氨检测仪

液氨储罐各安全阀

1、安全阀要确保灵活好用、无泄漏;

2、根部阀要保持常开;

3、安全阀要定期进行校验

液氨管线上各阀门、螺栓

液氨储罐设备本体

液氨储罐防晒设施

防晒棚完好无损

5#罐上方防晒棚坏

罐区外排设施完好,确保喷淋水顺利外排

罐区无事故泵

充装卸气氨压力

小于0.8MPa压力过高易导氨回收系统超压

温度不能高于32℃、上水压力不能低于4公斤

夏季循环水温度较高

液氨中不能夹带气体

放氨不能带气

液氨纯度

纯度大于99%,不能带水

必须依据《压力容器安全技术监察规程》制订操作规程及各项管理制度,并严格照章运行

液氨充装人员没有

安全附件(压力表、液位计、安全阀)、喷淋、检测报警设施校验

按照规定对安全附件(压力表、液位计、安全阀)、喷淋、检测报警设施定期校验

氨库岗位人员不足及无充装资格证要高度重视。

环境因素影响不大,但物料因素要严防高低压串气,要加强安全阀、液位计、压力表等安全附件管理,确保灵敏。

充装充装现场要加强监护管理。

对液氨储罐发生爆炸事故进行故障树分析:

通过列出故障树,对液氨贮槽进行分析,得出能够导致液氨贮槽爆炸事故的原因有如下13个基本因素:

6、压缩机跳车时系统泄压不及时。

7、贮槽安全阀损坏。

9、系统检修时没有与槽隔断。

13、对罐体没有按规定进行检测。

采取措施控制以上因素,能够有效保证液氨贮槽安全,防止事故发生。

对能够导致液氨贮槽爆炸事故的原因的13个基本因素进行风险度评估,见附件一。

对于无紧急切断阀、鹤管接头处无监测报警仪和部分法兰螺栓有锈蚀进行重点落实。

应在槽车处充装处增设氨检测仪、安装紧急切断阀。

在液氨进罐和出罐日常运行过程中要检查贮槽液位,在条件具备时增设液位高报警装置。

3、合成放氨严重超压系统泄压不及时、岗位人员不足。

由于合成压力系统较高,放氨阀突然故障,易造成高低压串气,氨库人员较少,建议增设报警装置。

4、贮槽安全阀损坏。

制氨分厂做好日常检查,机电部、安环部加强监督,按规定校验。

并将氨储槽安全阀出口导气管引致回收系统。

在进行检修作业前,制氨分厂要严格执行工艺交出,办理作业票,经分析合格后方可进行检修作业。

在进行检修作业前,制氨分厂要严格执行工艺交出,办理盲板抽插作业票,经分析合格后方可进行检修作业。

确保罐区进口静电释放球和液氨充装静电检测报警仪等安全设施完好。

对液氨贮槽排查出的部分危险因素“五定”落实情况见附件二。

液氨贮槽分析日期:

2011年7月18日

合成放氨带气系统泄压不及时

严格控制合成氨分液位

贮槽安全阀损坏

安全阀不起跳,设备超压爆炸;

安全阀不回座,发生泄漏

按规定对安全阀进行调校

液氨贮槽排查出的隐患“五定表”

2011年7月19日

制氨分厂

氨储槽喷淋装置东部堵

制氨

7.26

无事故泵

一般

增设事故泵

一月内整改完成

8.19

库区外充装鹤管处无氨泄漏报警仪

增设氨检测仪

在条件具备时增设压力高报警装置

5#管上方防晒设施坏

更换遮阳棚

一月内完成

9.19

王景华

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 化工 重大 危险源 甲醇 液氨罐区 隐患 排查

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

广东省普通高中学业水平考试数学科考试大纲Word文档下载推荐.docx

广东省普通高中学业水平考试数学科考试大纲Word文档下载推荐.docx