LNG储罐预应力混凝土施工技术研究Word文档格式.docx

LNG储罐预应力混凝土施工技术研究Word文档格式.docx

- 文档编号:17246399

- 上传时间:2022-11-29

- 格式:DOCX

- 页数:11

- 大小:848.92KB

LNG储罐预应力混凝土施工技术研究Word文档格式.docx

《LNG储罐预应力混凝土施工技术研究Word文档格式.docx》由会员分享,可在线阅读,更多相关《LNG储罐预应力混凝土施工技术研究Word文档格式.docx(11页珍藏版)》请在冰豆网上搜索。

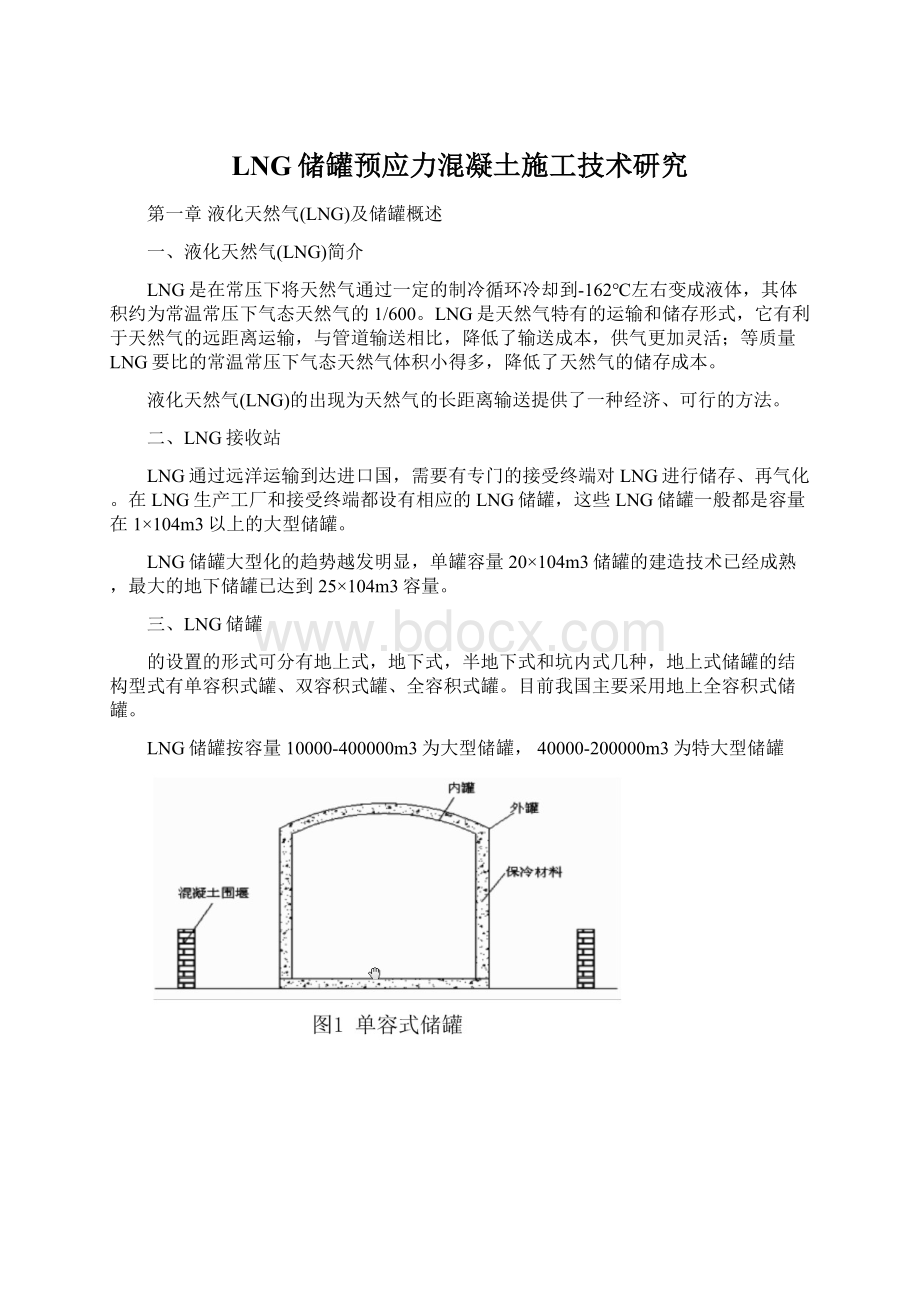

目前我国主要采用地上全容积式储罐。

LNG储罐按容量10000-400000m3为大型储罐,40000-200000m3为特大型储罐

典型特大全容罐结构示意图

图中:

1—主容器(钢)2—次容器(钢)3—底部绝缘材料4—基础5—基础加热系统

6—柔性绝热材料7—悬顶绝热体8—灌顶(钢)9—松散填充绝热材料10—混凝土顶11—预应力混凝土外罐12—预应力混凝土外罐内部绝热材料

全容罐几何模型

全容罐实景

第二章混凝土工程

一、模板工程

罐筒模板可采用DOKA模板或翻模施工。

(一)DOKA模板

(1)罐体桶身混凝土采用DOKA模板,由DOKATOP15大墙模板体系(模板面板:

包括面板、钢围檩、围檩夹和木工字梁)、150F爬升模板体系(支撑系统:

括悬臂支架、剪刀撑、连接件、爬升锥)和工作平台及其他辅助材料(调节件、加长钩头螺栓、锚筋和螺栓等部件。

)组成,标准钢模板型号P3012,由内环模板、外环模板、扶壁柱模板、转角模板分片拼装,各模板分片拼装,组成内

外两个环形封闭系统。

一般高度4米左右,该系统一般有三个工作平台,中平台为悬挂点所在位置平台,上平台为主要操作平台,下平台为下挂平台。

正常使用中,DOKA模板支撑系统通过爬升锥已浇筑好的混凝土筒壁外侧,上面层板系统用来浇筑新层,同时在新层位预埋定位锥,待混凝土强度达到要求时,定位锥改为爬行锥,然后提升模板,将悬挂系统悬挂在新的爬行锥上,以此类推,逐层施工。

(2)DOKA模板定位与提升

罐体基础施工完成后,准备采用DOKA模板进行罐体筒壁混凝土施工。

第一层预埋定位锥时,要求中心偏差控制在±

3mm之内,并保持在同一水平线上,偏差过大将影响整个模板系统的稳定。

混凝土强度达到要求后,将定位锥改为爬升锥,然后进行DOKA模板安装,安装好的模板的重量全部由爬行锥和锚杆承担。

DOKA模板系统采用塔吊悬挂。

提升过程为:

1、使用塔吊悬挂好模板,松开爬行锥处的螺栓和各模板之间的连接件,

2、调节轴杆,使模板后倾,施工人员将以上层已定位好的定位锥改为爬行锥,

3、松开定位销,提升模板单元,

(二)翻模模板

罐筒可采用5.4m×

3.6m大规格悬臂式大模板系统,利用STT293塔吊进行翻模施工。

翻模施工工是利用罐筒下层已浇筑具有强度混凝土实体作为固定支撑体,各种材料用塔吊机械提升,不需要另行搭设脚手架。

混凝土浇注采用连续施工,钢模板每节有效高度为3.6m,施工中保证3节钢模板循环倒替使用。

钢模板安装通过三角斜撑,对拉螺栓,斜拉索具等达到设计要求。

1、翻模工艺流程

工作平台提升→模板拆除提升→焊接、绑扎钢筋→模板安装→灌注混凝土→工作平台提升→模板拆除提升。

2、施工要点

模板有效高度3.6m,由三组同样规格的模板组成一套。

其施工程序为:

当第一~三节模板内均灌注混凝土经养生12h后,即可拆除第一节模板,并将其倒到第三节模板上部,成为第四节模板。

如此,第二节成为第五节模板,第三节模板成为第六节模板,依次循环向上翻倒交替施工。

(1)混凝土养生时,提升内外工作挂篮及安全网,采用不小于4M的安全网,沿内外三角斜撑外侧通长范围挂网,安全网四周与三角斜撑捆牢,此项工作亦可提前在上层模板安装的同时进行。

(2)三角斜撑、模板拆除工作分两个小组进行,每组4-5人。

上部人员站在顶层三角斜撑的脚手板上,负责提升三角斜撑与模板,并将提升上来的支撑与模板存放在稳定的位置上。

下部人员在内、外工作挂篮的脚手板上负责松开对拉螺栓,挂好吊挂三角斜撑的挂钩,将三角斜撑提升上去。

三角斜撑拆完后,2个小组再分别拆除模板。

内外模板的拆除应按模板搭接顺序方向拆除,把拆除的模板提升上去,摆放在顶层三角斜撑的脚手板上。

(3)用塔吊将工作平台吊起,转一定角度离开筒体,松开支腿螺栓,人工将支腿提升一节模板高度,用螺栓固定在相应的内模上。

放下工作平台到支腿上,并用8#铅丝捆绑固定垫稳。

三、混凝土浇筑

1、桩承台混凝土为分段浇筑施工,流水作业。

主要施工工序为测量放线、钢筋绑扎、锚固带固定、模板支护、混凝土浇筑。

(1)在承台底模上用全站仪定出承台中心点、外边线、内圈线、锚固点位置、预应力管位置、临时排水点位置以及扶壁柱位置。

(2)钢筋安装前在电脑上设计出钢筋布置图,在底模上放样,按照施工划分段落依次安装、绑扎。

(3)承台的模板为底模、侧模以及内部施工段之间的隔断模板。

对于离地面高度小于1.2米的承台使用地模,采用砂垫层压实并浇筑15cm厚C15混凝土到承台底设计高度,当承台施工完成后,高压水冲砂垫层,铲除混凝土垫层,承台自重由承台桩支撑。

对于离地面高度大于1.2米的承台,采用满堂支架上搭设竹胶板作为承台底模,待承台砼达到一定强度后拆除。

(3)承台混凝土采用分层交替错台浇筑,每层浇筑厚度控制在30-40cm,混凝土面层用磨光机收光。

2、墙体混凝土工程

按照设计高度将墙体分为多个施工层,每层高度3.5-4米,主要做好测量放线、墙体钢筋绑扎、混凝土分层浇筑、模板支护及预埋件埋设。

(1)测量放线

采用全站仪放线,重点控制混凝土墙体、模板、钢筋、预应力管的位置与垂直度。

(2)钢筋绑扎重点竖向控制钢筋的垂直度,避免多层施工后钢筋位置出现偏位,可依据墙体的高度和弧度提前制作钢筋骨架和网片,采用吊装安装的方式加快施工进度。

(3)混凝土浇筑

每一层沿圆周均匀划分为三个施工段落,进行对称浇筑,混凝土采用汽车泵车连续布料,每个施工段落连续分层浇筑,每层浇筑厚度30cm。

3、灌顶混凝土

罐筒混凝土施工完成后,采用微压空气浮升技术将地面预制完成的拱形钢质灌顶沿混凝土外罐内壁平稳浮升,与筒顶外罐承压环结合。

混凝土外罐穹顶的模板采用钢质内灌的顶盖为底部支撑模板,施工时钢质内灌需要加压以支撑混凝土重量。

混凝土外罐穹顶施工段落之间隔断模板采用铝板网眼模板,作为永久性模板置于混凝土中。

灌顶混凝土施工主要包括灌顶钢筋绑扎、模板安装、混凝土浇筑三个工序。

施工时按径向分环,每一环划分4个施工段落,对称浇筑。

第三章预应力工程

一、类似工程概况

某工程共扩建2×

50000m3LNG储罐,属于地上式全容积罐,要求在-165℃的低温储存LNG,可承受230mbar气压。

储罐安全设计的第一道设防是9%镍钢筒,第二道设防为混凝土壁内衬钢板(Q235),第三道设防为预应力混凝土筒体以防止液体泄漏。

LNG筒体内径54.8m,外径56.1m,壁厚0.65m,内壁高度29.3m,上面形成环梁及穹顶,穹顶半径R=54.8m,矢高7.342m,穹顶厚度400mm。

筒体支承在桩基上,底板厚度0.9~1.2m,直径59.1m。

底板与0米地坪架空1.5m,桩基采用286根φ800PHCAB型桩,桩长57m。

筒体预应力结构采用C40混凝土(包括底板、筒体、穹顶),垫层C20,HRB400级普通钢筋,预应力筋布置在底板和筒体墙内,由底板环向水平钢束、筒体墙环向水平钢束、和筒体墙竖向钢束组成。

采用符合ASTMA416标准的270级钢绞线,强度1860N/mm2,直径15.2mm,1000h松驰率最大2.5%。

水平或竖向锚具采用VSLGC6-12锚具或等效锚具及水平锚栓为12φS15.2等级,竖向锚栓12φS15.2等级。

水平套管采用波纹管1D/0D=80/87mm;

竖向管采用镀锌钢管1D/0D=82.9/88.9mm。

LNG储罐设计的有关规范为英国标准BS7777和欧洲标准EN1473

二、预应力设计

为抵御各类荷载和作用,在外罐布置预应力筋,张拉后在罐体混凝土中建立合理的预压应力,以保证LNG不至外泄。

沿罐壁环向水平布设52道有粘结预应力筋,抵御罐体中的环向拉力;

设互成90°

扶壁柱4个,供预应力筋后张锚固用。

每道内含φS15.2钢绞线12根,由2段曲线筋组成,每段的包角为180°

,相互在扶壁柱上交叉搭接,张拉端上下错开,有利于罐壁均匀受力。

环向预应力筋分为A、B、C、D4组,AB、CD组分别在同一水平面上包围整个筒体,AB组在扶壁2、4上张拉锚固,CD组在扶壁1、3上张拉锚固,AB和CD组在高度方向上间隔布置。

沿罐壁高度方向布置52道U型力筋与直线型力筋,在罐顶(筒体墙顶部环梁)

张拉与锚固,抵御竖向弯曲应力。

底板环向水平钢束分别锚固在底板外侧的墙体内。

预应力水平布置图

壁体竖向预应力筋线形

三、预留孔道施工

在砼浇筑之前按设计图纸要求预埋孔道,竖向埋管采用φ81×

3mm的无缝钢管,连接方法为承插式,一头钢管用扩孔机扩孔,并在接头处套塑料套管,热压封闭,用井字型圆钢固定在位置上。

环向预埋管是用金属波纹管φ80mm内径,管壁厚度0.3mm,波纹高度单波2.5mm,双波3.5mm,接头并用塑料套管热压,波纹管固定位置用φ12mm圆钢短筋成井字架@500mm一道沿砼筒体园周的孔道长度埋设,井字梯格与主筋扎牢。

四、预应力筋穿束

力筋孔道穿束:

对于筒体墙水平束的穿束,可在4个扶壁柱搭设脚手架或安装提升平台上进行;

底板的穿束在地面进行,张拉使用汽车吊或塔吊悬挂千斤顶;

筒体墙竖向钢束的穿束在筒体墙顶部进行,千斤顶用塔吊悬挂。

采用VSL专利的穿束机,每孔12根T15S钢绞线是以单根进行逐根穿束的,VSL穿束机是由高压油泵驱动液压电动机使穿束机上驱动轮传动,靠机械压紧装置压住钢绞线,借助摩擦力推动钢绞线穿入孔中,钢绞线穿速率为5-15m/min。

五、张拉顺序

张拉顺序采用先竖向后环向方式进行张拉,为考虑施加应力时产生应力集中处的砼裂缝,故宜采用竖向筋(临时空洞除外)间隔对称张拉,在屋顶施工期间,即先拉占总数72束中的25%的18束竖向筋,其次再拉环向顶部五圈预应力筋,然后再进行其余的竖向筋对称张拉,最后自上而下的环向张拉。

环向预应力筋在穹顶气体顶升及顶部混凝土浇筑后进行,因一组环向钢绞线在同一平面包含2根,故采用4个千斤顶在其两端同时张拉。

最后,在临时空洞封闭后,先后张拉空洞处剩余的竖向预应力筋和环向预应力筋。

六、张拉方式

垂直张拉采取分阶段,对称进行的一端张拉,即下端固定穹顶圈梁上张拉。

环向水平预应力筋共38束,每束由12T15S组成,环向的张拉采取由上而下的两端张拉,张拉与锚固均在相邻两扶壁柱上的不同部位上进行工作。

环向预应力束每束包角为240°

,每相邻两束的锚固端错位90°

七、灌浆

1、竖直类管道的灌浆从钢束底部的灌浆孔向上灌注;

水平类孔道的灌浆从孔道的较低一端向较高一端灌注

2、压浆在张拉后24小时内完成,

3、水泥浆技术要求:

(1)孔道压浆应采用纯水泥浆,强度不低于40MPa,其采用水泥品种、标号与混凝土一致,要求水灰比不得大于0.45,3小时后泌水率不大于2%,稠度宜控制在14∽18S间。

(2)水泥浆中掺入减水剂,以提高其流动度和减少泌水率,其掺量以及减水剂品种由试验决定,但水泥中不得使用含氯盐的外加剂。

(3)不得用过期或结块水泥,进入搅拌机的水泥应通过2.5×

2.5mm的细筛。

4、孔道压浆施工程序:

(1)搅拌水泥浆使其流动度等性能达到技术要求。

(2)启动压浆泵

当压浆泵输出的浆体无自由水并达到要求稠度时,将浆泵土的输送管连接到喇叭的进浆管上,开始压浆。

(3)压浆过程

压浆过程中,压浆泵保持连续工作。

当水泥浆从排浆(气)管顺畅出,且稠度与灌入的浆体相当时,关闭排浆(气)管。

劲关闭排浆(气)管的时侯,压浆泵继续工作,直至压力达到0.7MPa,压浆泵停机,持压2分钟。

第四章LNG罐体施工

1、罐底施工

在罐顶气吹顶升到设计高度,并组对焊接罐顶的承压环后,开始罐底防潮板铺设、焊接以及中层、上层罐底边缘板和混凝土层及保冷层的交叉施工。

LNG罐体施工与一般储罐施工程序不一样,罐底施工大型LNG低温储罐罐底有三层钢板、二层保冷层。

要从罐底圈壁板处预留大门的180°

方向开始,分层交叉倒退施工。

2、内罐壁的焊接

操作步骤简述如下:

(1)罐底部内层罐壁用两圈9%Ni钢板组焊成角保护层,内罐在大角缝、立缝及环缝处均采用加衬垫板焊接,焊接方法采用交流手工焊。

(2)内罐壁为9%Ni钢板,立缝采用交流手工焊,不预热或预热温度控制在50°

c以下防止出现热裂纹,环缝采用双面小电流自动焊,施焊过程中焊工保持通讯联系,确保焊接同步进行。

(3)焊接至六圈壁板后再焊接罐体大角缝,以此来保证罐壁板的垂直度和椭圆度。

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- LNG 预应力 混凝土 施工 技术研究

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

广东省普通高中学业水平考试数学科考试大纲Word文档下载推荐.docx

广东省普通高中学业水平考试数学科考试大纲Word文档下载推荐.docx