钻孔扩孔锪孔加工工艺编程模板Word文档下载推荐.docx

钻孔扩孔锪孔加工工艺编程模板Word文档下载推荐.docx

- 文档编号:17068243

- 上传时间:2022-11-28

- 格式:DOCX

- 页数:13

- 大小:108.34KB

钻孔扩孔锪孔加工工艺编程模板Word文档下载推荐.docx

《钻孔扩孔锪孔加工工艺编程模板Word文档下载推荐.docx》由会员分享,可在线阅读,更多相关《钻孔扩孔锪孔加工工艺编程模板Word文档下载推荐.docx(13页珍藏版)》请在冰豆网上搜索。

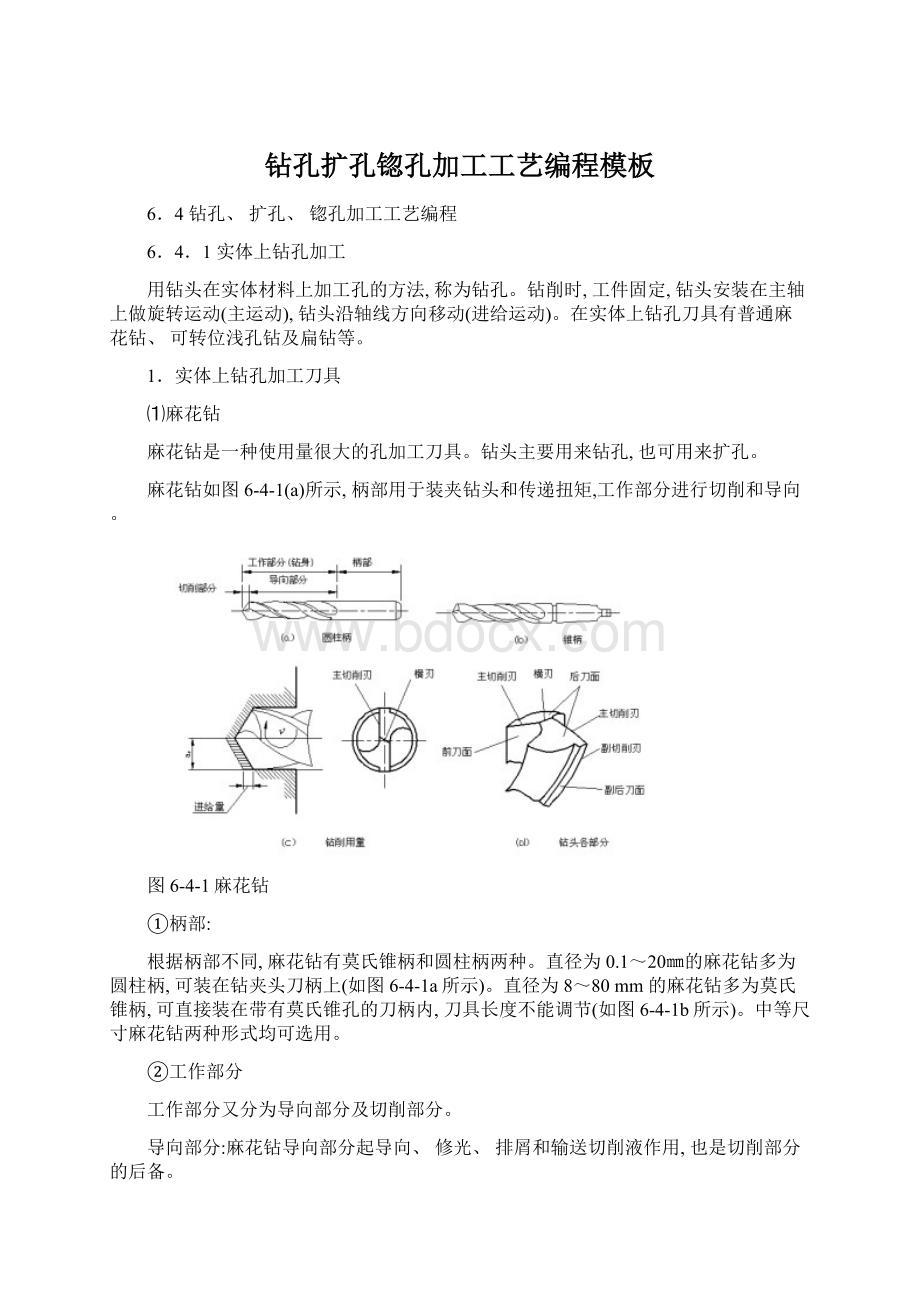

一般来说,当钻直径超过25mm的浅孔时,扁钻要比麻花钻更具优势。

因为标准装配式扁钻刀杆可适用于多种刀片直径,扁钻上的磨损刀片能够重新磨刃,也能够直接更换新刀片。

扁钻刀片有齿槽结构,起到断屑作用,有利于切屑的排除。

扁钻钻孔时弯曲较小,因此加工出的孔精度会更高。

扁钻往往经过一次进给就加工出孔,不需要钻中心孔或经过多次钻孔来逐渐扩大孔尺寸。

为合理地使用扁钻,用扁钻钻孔时机床提供的扭矩要比用标准麻花钻钻孔时所用扭矩高50%以上,同时,还需要提高工艺系统刚度。

大多数扁钻钻孔时,需要有流向刀具的冷却液,以便散热并排屑。

因此,扁钻一般需要有高压冷却系统。

扁钻的钻孔深度受到一定的限制,不适合用于较深孔的加工,这是因为扁钻上没有用于排屑的镙旋槽。

5.可转位硬质合金钻头

可转位硬质合金刀片钻头,见图6-4-3(c),代表了CNC钻孔技术发展的最新成就。

可转位硬质合金刀片钻头有时用来代替高速钢麻花钻,其钻孔速度要比高速钢麻花钻的钻孔速度高很多,适用于钻直径为16~80mm的孔。

可转位硬质合金刀片钻头具有扁钻的全部优点,同时还能够更换(或换位)刀片。

用这种钻头钻孔时的进给速度能够是麻花钻或扁钻的5~10倍。

钻头的刚性很好,可保证钻孔的精度,有易于排屑的容屑槽,孔加工质量好,表面粗糙度一般可达Ra6.3~3.2μm。

硬质合金刀片钻头需要较大的加工功率和流向刀具的高压冷却系统。

硬质合金刀片还允许加工较硬的材料。

用可转位硬质合金刀片钻头在实体工件上钻孔,加工孔的长径比宜控制在4︰1以内。

2.实体上钻孔加工特点、方法

在实体材料上加工孔时,钻头是在半封闭的状态下进行切削的,散热困难,切削温度较高,排屑又很困难。

同时切削量大,需要较大的钻削力,钻孔容易产生振动,容易造成钻头磨损。

孔加工精度较低。

在工件实体钻孔,一般先加工孔口平面,再加工孔,刀具在加工过的平面上定位,稳定可靠,孔加工的编程数据容易确定,并能减小钻孔时轴线歪斜程度。

在加工中心上,用麻花钻钻削前,要先打引正孔,避免两切削刃上切削力不对称的影响,防止钻孔偏斜。

对钻削直径较大的孔和精度要求较高的孔,宜先用较小的钻头钻孔至所需深度Z,再用较大的钻头进行钻孔,最后用所需直径的钻头进行加工,以保证孔的精度。

在进行较深的孔加工时,特别要注意钻头的冷却和排屑问题,一般利用深孔钻削循环指令G83进行编程,能够工进一段后,钻头快速退出工件进行排屑和冷却,再工进,再进行冷却断续进行加工。

3.选择钻削用量的原则

在实体上钻孔时,背吃刀量由钻头直径所定,因此只需选择切削速度和进给量。

图6-4-2(c)为钻削用量示意图。

对钻孔生产率的影响,切削速度和进给量是相同的;

对钻头寿命的影响.切削速度比进给量大;

对孔的粗糙度的影响,进给量比切削速度大。

综合以上的影响因素,钻孔时选择切削用量的基本原则是;

在保证表面粗糙度前提下,在工艺系统强度和刚度的承受范围内,尽量先选较大的进给量,然后考虑刀具耐用度、机床功率等因素选用较大的切削涑度。

⑴切削深度的选择:

直径小于30mm的孔一次钻出;

直径为30~80mm的孔可分为两次钻削,先用(0.5~0.7)D的钻头钻底孔(D为要求的孔径),然后用直径为D的钻头将孔扩大。

这样可减小切削深度,减小工艺系统轴向受力,并有利于提高钻孔加工质量。

⑵进给量的选择:

孔的精度要求较高和粗糙度值要求较小时,应取较小的进给量;

钻孔较深、钻头较长、刚度和强度较差时,也应取较小的进给量。

⑶钻削速度的选择:

当钻头的直径和进给量确定后,钻削速度应按钻头的寿命选取合理的数值,孔深较大时,钻削条件差,应取较小的切削速度。

高速钢麻花钻的进给量选用可参考表6-4-1;

高速钢麻花钻的切削速度选用可参考表6-4-2。

表6-4-1高速钢麻花钻的推荐进给量

钻头直径

钢σb/MPa

铸铁/HB

900以下

900~1100

1100以上

<

170

>

进给量㎜/r

2

0.025~0.05

0.02~O.04

O.015~0.03

4

0.045~0.09

0.04~O.07

6

0.080~0.16

O.055~0.11

8

0.10~0.20

0.07~O.14

O.06~0.12

10

0.12~0.25

O.10~0.19

O.08~0.15

0.25~0.45

0.20~0.35

12

0.14~0.28

O.11~0.21

0.09~O.17

0.30~0.50

16

O.17~0.34

O.13~0.25

O.10~0.20

0.35~0.60

O.25~0.40

20

0.20~O.39

0.15~0.29

0.12~0.23

0.40~0.70

0.25~0.40

23

0.45~0.80

0.30~0.45

24

0.22~0.43

0.16~0.32

0.13~0.26

26

0.50~0.85

0.35~0.50

28

O.24~0.49

O.14~0.28

29

0.50~O.90

0.40~0.60

30

0.25~0.50

O.18~0.36

0.15~0.30

35

O.27~0.54

0.20~0.40

O.16~0.32

表6-4-2高速钢麻花钻的推荐切削速度

加工材料

硬度/HB

切削速度vm/s(m/min)

低碳钢

100~125

125~175

175~225

0.45(27)

0.40(24)

0.35(21)

中、高碳钢

225~275

275~325

0.37(22)

0.33(20)

0.25(15)

0.20(12)

合金钢

325~375

0.30(18)

0.17(10)

高速钢

200~250

0.22(13)

灰铸铁

100~140

140~190

190~220

220~260

260~320

0.55(33)

0.15(9)

铝合金、镁合金

1.25~1.50(75~90)

铜合金

0.33~0.80(20~48)

4.钻孔时的冷却和润滑

钻孔时,由于加工材料和加工要求不一,所用切削液的种类和作用也不一样。

⑴钻孔一般属于粗加工,又是半封闭状态加工,摩擦严重,散热困难,加切削液的目的应以冷却为主。

⑵在高强度材料上钻孔时,因钻头前刀面要承受较大的压力,要求润滑膜有足够的强度,以减少摩擦和钻削阻力。

因此,可在切削液中增加硫、二硫化钼等成分,如硫化切削油。

⑶在塑性、韧性较大的材料上钻孔,要求加强润滑作用,在切削液中可加入适当的动物油和矿物油。

⑷孔的精度要求较高和表面粗糙度值要求很小时,应选用主要起润滑作用的切削液。

6.4.2扩孔加工

用扩孔工具(如扩孔钻)扩大工件铸造孔和预钻孔孔径的加工方法称为扩孔。

用扩孔钻扩孔,能够是为铰孔作准备,也能够是精度要求不高孔加工的最终工序。

钻孔后进行扩孔,能够校正孔的轴线偏差,使其获得较正确的几何形状与较小的表面粗糙度值。

扩孔的加工经济精度等级为IT10~IT11,表面粗糙度Ra值为6.3~3.2μm。

1.用麻花钻扩孔

如果孔径较大或孔面有一定的表面质量要求,孔不能用麻花钻在实体上一次钻出,常见直径较小的麻花钻预钻一孔,然后用修磨的大直径麻花钻进行扩孔。

由于扩孔时避免了麻花钻横刃切削的不良影响,扩孔时可适当提高切削用量,同时,由于吃刀量的减小,使切屑容易排出,孔的粗糙度可减小。

用麻花钻扩孔时,扩孔前的钻孔直径为所扩孔径的50%~70%,扩孔时的切削速度约为钻孔的1/2,进给量为钻孔的1.5~2倍。

2.用扩孔钻扩孔

为提高扩孔的加工精度,预钻孔后,在不改变工件与机床主轴相互位置的情况下,换上专用扩孔钻进行扩孔。

这样可使扩孔钻的轴心线与已钻孔的中心线重合,使切削平稳,保证加工质量。

扩孔钻对已有的孔进行再加工时,其加工质量及效率优于麻花钻。

图6-4-4扩孔钻

专用扩孔钻一般有3~4个切削刃,主切削刃短,刀体的强度和刚度好,导向性好,切削平稳。

扩孔钻刀体上的容屑空间可通畅地排屑,因此能够扩盲孔。

对于在原铸孔、锻孔上进行扩孔,为提高质量,可先用镗刀镗出一段直径与扩孔钻相同的导向孔,然后再进行扩孔。

这样可使扩孔钻在一开始进行扩孔时就有较好的导向,而不会随原有不正确的孔偏斜。

扩孔钻的结构有高速钢整体式,见图6-4-4(a);

镶齿套式,见图6-4-4(b);

镶硬质合金套式,见图6-4-4(c)。

3.扩孔的余量与切削用量

扩孔的余量一般为孔径的1/8左右,对于小于φ25mm的孔,扩孔余量为1~3mm、较大的孔为3~9mm。

扩孔时的进给量大小主要受表面质量要求限制,切削速度受刀具耐用度的限制。

图6-4-5锪钻的加工

6.4.3锪孔加工

锪钻它是用来加工各种沉头孔和锪平孔口端面的。

锪钻一般经过其定位导向结构(如,导向柱)来保证被锪的孔或端面与原有孔的同轴度或垂直度要求。

1.锪钻简介

锪钻一般分柱形锪钻、锥形锪钻和端面锪钻三种。

⑴柱形锪钻

锪圆柱形埋头孔的锪钻称为柱形锪钻,其结构如图6-4-5a所示。

柱形锪钻起主要切削作用的是端面刀刃,螺旋槽的斜角就是它的前角(γ0=β0=15°

),后角α0=8°

。

锪钻前端有导柱,导柱直径与工件已有孔为紧密的间隙配合,以保证良好的定心和导向。

一般导柱是可拆的,也能够把导柱和锪钻做成一体。

⑵锥形锪钻

锪锥形埋头孔的锪钻称为锥形锪钻,其结构如图6-4-5b所示。

锥形锪钻的锥角按工件锥形埋头孔的要求不同,有60°

、75°

、90°

、120°

四种,其中90°

的用得最多。

锥形锪钻直径在12~60mm之间,齿数为4~12个,前角γ0=0,后角α0=6°

~8°

为了改进钻尖处的容屑条件,每隔一齿将刀刃切去一块。

⑶端面锪钻

专门用来锪平孔口端面的锪钻称为端面锪钻,如图6-4-5c所示。

其端面刀齿为切削刃,前端导柱用来导向定心,以保证孔端面与孔中心线的垂直度。

2.锪孔工作要点

锪孔时存在的主要问题是所锪的端面或锥面出现振痕。

锪孔时应注意以下事项:

锪孔时,进给量为钻孔的2~3倍,切削速度为钻孔的1/3~l/2。

⑴尽量选用较短的钻头来改磨锪钻,并注意修磨前面,减小前角,以防止扎刀和振动。

还应选用较小后角,防止多角形。

⑵锪钢件时,因切削热量大,应在导柱和切削表面加切削液。

⑶精锪时,往往用较小的主轴的转速来锪孔,以减少振动而获得光滑表面。

高速钢、硬质合金锪钻切削用量选用可参考表6-4-3。

表6-4-3高速钢、硬质合金锪钻切削用量选用参考

材料

高速钢锪钻

硬质合金锪钻

进给量(mm/r)

切削速度(m/s)

铝

黄铜

软铸铁

软钢

金合钢及工具钢

0.13~0.38

0.13~0.25

0.13~0.18

0.08~0.13

2.0~4.08

0.75~1.50

0.62~0.72

O.38~0.43

O.15~O.30

2.50~4.08

2.0~3.50

1.50~1.78

1.25~1.50

0.92~1.0

6.4.4孔加工工艺编程实例

1.工件孔加工要求分析

材料:

45#钢,正火处理

图6-4-6需要孔切削加工的工件图样

如图6-4-6零件,毛坯尺寸:

120×

80×

40,材料为45钢,正火处理,已完成120×

80侧面轮廓、底平面、上表面、台阶及椭长圆轮廓加工,现需要加工:

①钻削加工4×

φ12,保证尺寸公差IT11,并有如图所示的孔距位置精度要求,表面质量达到Ra6.3的要求,孔口面有C1.5的倒角;

②钻削加工φ16H10的通孔加工,孔面达到Ra3.2的表面质量要求,并在此基础上加工。

φ24深10的沉头孔。

2.加工方法分析

⑴通孔4×

φ12及孔口倒角加工分析:

由于4×

φ12的孔尺寸公差IT11,表面Ra6.3的要求,用先打引正孔→钻头钻孔加工方法就能够了,加工步骤及刀具选择如下:

1引正孔:

φ18钻尖为90°

的点钻打引正孔,并完成孔口倒角;

用G82孔加工循环。

2钻孔:

4×

φ12麻花钻头钻通孔,用G81孔加工循环。

⑵通孔φ16H10的通孔及φ24沉头孔加工工艺分析:

φ16的通孔加工,有H10尺寸精度、表面Ra6.3的要求,φ24沉头孔为一般加工要求,选择加工过程:

的点钻打引正孔→φ12麻花钻头钻通孔→φ16扩孔钻扩孔→φ24锪孔钻加工沉头孔。

钻引正孔、锪孔钻加工沉头孔用G82孔加工循环,φ12麻花钻头钻通孔、φ16扩孔钻扩孔用G81孔加工循环。

3.切削用量的计算

零件材料为45钢。

⑴T01为φ18钻尖为90°

的点钻,刀具材料高速钢,进给量0.10mm/r,切削速度v=20m/min,则,主轴转速S=318v/D=318×

20÷

18≈350r/min;

进给速度F=S×

f=350×

0.1=35mm/min

⑵T02为直径12mm麻花钻头,刀具材料高速钢,进给量0.1mm/r,切削速度v=20m/min则,S=318×

12≈550r/min;

F=S×

f=550×

0.1=55mm/min

⑶T03为直径16mm扩孔钻,刀具材料高速钢,进给量0.2mm/r,切削速度v=15m/min则,S=318×

15÷

16≈300r/min;

f=300×

0.2=60mm/min。

⑷T04为φ24锪孔钻,刀具材料高速钢,进给量0.2mm/r,切削速度v=15m/min则,S=318×

24≈200r/min;

f=200×

0.2=40mm/mi。

以上工艺总结成工序卡,见表6-4-4

表6-4-4孔加工工序卡

顺序

加工内容

刀具号

刀具规格

主轴转速

(r/min)

进给速度

(mm/min)

补偿号

1

引正孔

T1

φ18钻尖为90°

的点钻

350

H01

钻5×

φ12孔

T2

直径12mm麻花钻头

550

55

H02

3

扩φ16mm的孔

T3

直径16mm扩孔钻

300

60

H03

锪φ24mm的孔

T4

φ24锪孔钻刀

200

40

H04

4.工件坐标系及坐标值:

工件长、宽向设计基准分别在左右、前后的对称面,设定X、Y向工件零点在工件对称中心,Z向零点设在距底面40㎜上表面。

工件坐标系如图6-4-6设定。

⑴各孔X、Y位置直角坐标如下:

孔号

5

直角坐标

X=33

Y=30

X=-33

Y=-30

X0

Y0

⑵孔加工循环的高度值选择(以下Z值为相对工件Z0的绝对值)

①各刀初始平面高度:

上表面上方50㎜。

Z向R面高度:

孔口表面上方5㎜。

②孔底高度:

的点钻,钻削深度:

Z=-10-1.5-6=-17.5

使用φ12的标准麻花钻加工通孔,深度为Z-40㎜。

如果考虑1180~1200的刀尖角,就需要在指定深度上加上0.3×

12≈4㎜,Z向深度为:

Z=-40-4=-44㎜。

(0.3是比tan300/2稍大的经验系数)

扩φ16孔钻深至Z-45;

锪孔深度:

Z-10。

5.孔加工程序填写

加工程序编制如下:

O6401;

(程序号)

(T01—18mm直径的点钻~900)

G21G17G40G80T01;

T01M06;

G90G54G00X0Y0S350M03T02;

G43Z50.0H01M08;

G99G82R5.0Z-8.0P100F35;

G98R-5Z-17.5M98P6402;

G80Z50.0M09;

G49G28M05;

M01;

(T02——12mm直径钻头)

T02M06;

G90G54G00X0Y0S550M03T03;

G43Z50.0H02M08;

G99G81R5.0Z-45.0P100F55;

G98R-5M98P6402;

M01

(T03——直径16mm扩孔钻)

T03M06;

S300M03;

G90G54G00X0Y0T04;

G43Z50.0H03M08;

G99G81R5Z-45F60;

(T04——φ24锪孔钻)

T04M06

G90G54G00X0Y0S200M03;

G43Z50.0H04M08;

G99G82R5Z-10.0P1000F40;

M30;

O6402;

(1#、2#、3#、4#孔的点定位子程序)

G90X33Y30;

X-33Y30;

X-33Y-30;

X33Y-30;

M99

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 钻孔 扩孔 锪孔 加工 工艺 编程 模板

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

转基因粮食的危害资料摘编Word下载.docx

转基因粮食的危害资料摘编Word下载.docx