普通机床加工实训教学设计Word文档格式.docx

普通机床加工实训教学设计Word文档格式.docx

- 文档编号:17061919

- 上传时间:2022-11-28

- 格式:DOCX

- 页数:30

- 大小:36.08KB

普通机床加工实训教学设计Word文档格式.docx

《普通机床加工实训教学设计Word文档格式.docx》由会员分享,可在线阅读,更多相关《普通机床加工实训教学设计Word文档格式.docx(30页珍藏版)》请在冰豆网上搜索。

教学反思(授课结束后填写)

授课班级

总结及修正补充内容

普通专科机电一体化技术17-1班

1)第一次车间上课,着装不合理,有部分学生未穿工作服。

2)留长发的女同学未按规定佩戴安全帽。

普通专科机电一体化技术17-2班

普通专科机电一体化技术17-3班

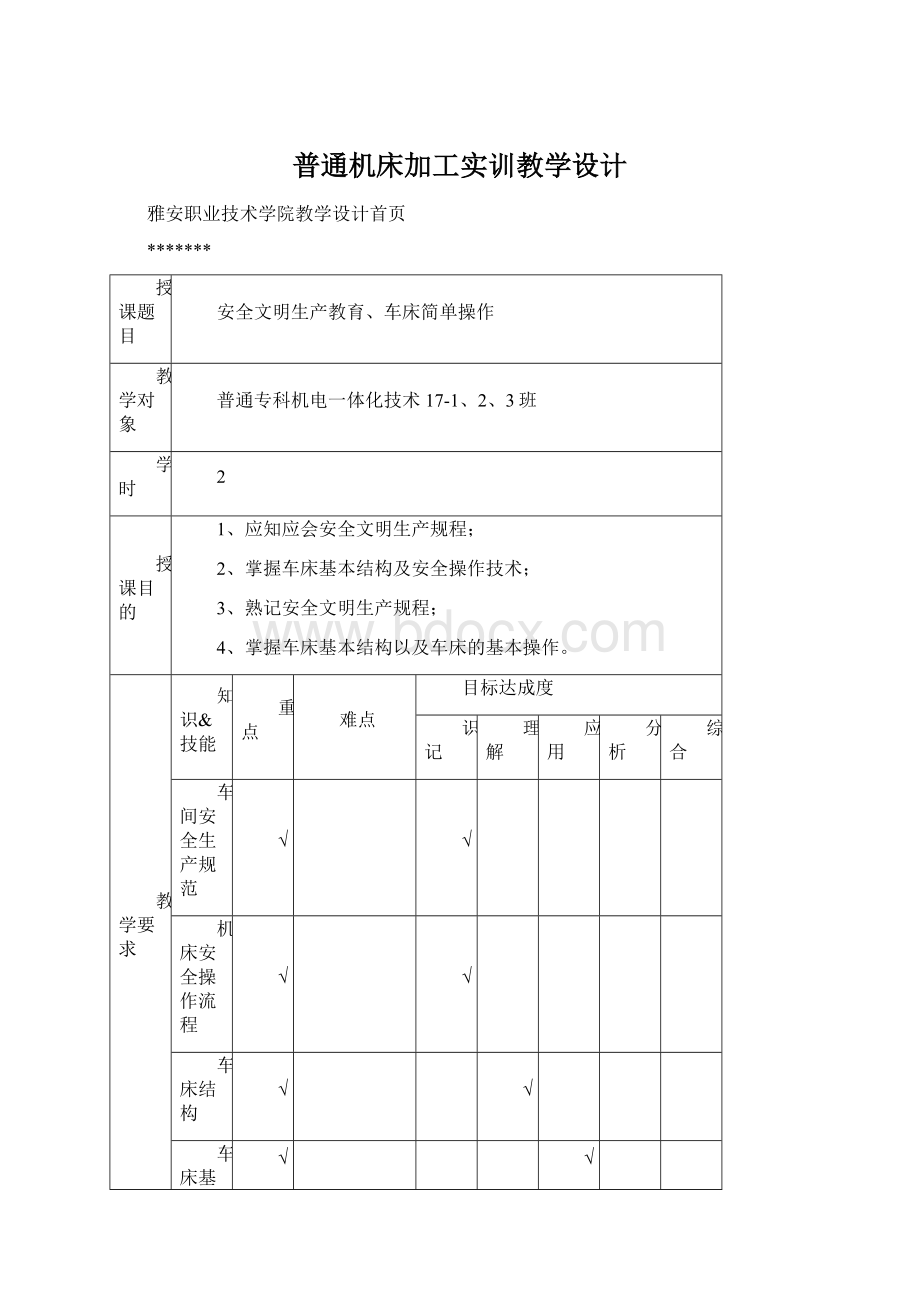

教学过程

教学内容

教学方法与活动设计

时间安排(分)

安全文明生产教育

车床简单操作

现场演示+学生动手操作

90

[安全文明生产纪律教育]:

要求识记

5

1.安全第一质量致上

遵章守纪严谨负责

[文明生产和安全操作技术]

15

1.文明生产条例

1、开车前,应检查车床各部分机构及手柄位置是否正确,以防开车时因突然撞击而损坏车床。

车床启动后,应使主轴低速空转1~2分钟(尤其冬天应适当延长时间),等润滑油散布到各处,车床运转正常后才能开始工作。

2、工作时所使用的工、量、刀具以及工件应合理放置,用后放回原处。

3、工作位置周围应经常保持清洁。

4、工作完毕,应清除车床上及车床周围的切屑及冷却液,擦净后按规定在加油部位加注润滑油。

5、下班后,将大拖板摇至车床尾端,各传动手柄放在空档位置,关闭电源。

10

2.车工安全操作规程

严格规范《车工安全操作规程》杜绝人身、设备的安全事故。

[车床型号]

要求了解

1.概念:

机床型号是用来表示机床的类别,特征,组系和主要参数的代号;

组成:

汉语拼音字母,阿拉伯数字

例:

CA6140

40---主参数(最大加工直径400mm)

1----型号代号(普通车床)

6----组别代号(普通卧式车床)

A----功能或改进代号

C----机床类别代号(车床类)

[车床结构及安全操作技术]

要求理解

1.车床结构

CDS6132型车床是我国自行设计的一种典型卧式车床,其外型结构如图所示它是由主轴箱、进给箱、溜板箱、床身、尾座等部分组成。

2.安全操作技术

各部分上机分别示范讲解

[车床的传动]

1.结合安全操作技术讲解

现场拆卸部分可拆卸机床结构观看。

[车床起动,停止实操]

合上车床电源开关;

调整主轴变速箱手柄到正确位置;

离合器操纵杆放在中间位置;

左手食指.中指(指肚)分别放在开关按纽上;

按下起动按纽,听机床运转声音是否正常,否则,中指立即按下停止键;

正常状况下,提起离合器操纵杆,车床主轴开始正转;

放下离合器操纵杆,主轴开始惭惭停止运转;

关闭电源起动开关;

(1)合上总电源后,先不要直接操作机床,必须先用手背测试是否有漏电现象;

(2)起动.停止用指肚,禁用指尖;

起动前,离合器操纵杆必须放在中间位置,否则,突然起动会损坏机床等机械和人身事故发生。

[巡回指导]

30

1.检查学生是否按安全操作规程操作,防止出现事故;

2.对学生操作过程中出现的问题进行指导。

个别问题单独指导,普遍问题集中指导;

3.检查学生实习任务掌握情况,及时指导。

1、严格要求学生按照要求操作;

2、做到安全、文明操作。

[结课]

回顾课堂内容,说明重点要求掌握的内容,

布置见习的内容和要求

复习题:

教师:

***

学会车刀的刃磨与安装

1、了解车刀的种类与用途。

2、了解车刀材料的要求和性能。

3、了解砂轮的种类和使用方法。

4、掌握车刀的刃磨过程和方法。

5、能正确找正和安装工件。

6、能对零件尺寸进行测量和对质量进行简单分析

车刀的种类与用途

车刀材料的要求和性能

砂轮的种类和使用方法

车刀的刃磨和方法

[认识常用刀具]:

1.了解车刀的种类和用途、车刀的组成、车刀的常用材料,是合理选择车刀进行车削加工的前提。

(1)常用车刀的种类和用途

1)90°

车刀(偏刀)用来车削工件的外圆、阶台和端面。

2)45°

车刀(弯头车刀)用来车削工件的外圆、端面和倒角。

3)切断刀用来切断工件或在工件上切出沟槽。

4)车孔刀用来车削工件的内孔。

5)成形刀用来车削工件阶台处的圆角和圆槽或车削成形面工件。

6)车螺纹刀用来车削螺纹。

7)硬质合金可转位车刀

(2)车刀的主要组成部分

车刀是由刀头(或刀片)和刀杆两部分组成。

刀杆用于把车刀装夹在刀架上;

刀头部分担负切削工作,所以又称切削部分。

车刀的刀头由以下几部分组成:

[车刀的刃磨]

1.车刀的刃磨一般有机械刃磨和手工刃磨两种。

机械刃磨效率高、质量好,操作方便。

一般有条件的工厂已应用较多。

但手工刃磨灵活,对设备要求低,目前仍普遍采用,再则,作为一名车工,手工刃磨是基础,是必须掌握的基本技能。

1)砂轮的选择

目前工厂中常用的磨刀砂轮材料有两种:

一种是氧化铝砂轮;

另一种是绿色碳化硅砂轮。

刃磨时必须根据刀具材料来选择砂轮材料。

一般粗磨时用颗粒粗的平形砂轮,精磨时用颗粒细的杯形砂轮。

2)磨刀的一般步骤

现以车削钢料的90°

正偏角车刀(刀片材料为YT15)为例,介绍手工刃磨的步骤。

(1)先把车刀前刀面、后刀面上的焊渣磨去,并磨平车刀的底平面。

(2)粗磨主后刀面和副后刀面的刀杆部分,其后角应比刀片后角大2°

~3°

。

(3)粗磨刀片上的主后刀面、副后刀面和前刀面。

(4)磨断屑槽。

(5)精磨主后角和副后

(6)磨负倒棱。

(7)磨过渡刃。

[车刀刃磨技能训练]

1.

1)选择黑色碳化硅砂轮磨去刀头部分刀体多余材料和焊渣;

2)选择黑色碳化硅砂轮粗磨刀体部分的主、副后刀面,磨出主、副后角和主、副偏角;

3)选择绿色碳化硅砂轮粗磨刀片部分的主、副后刀面,磨出主、副后角和主、副偏角;

4)用砂轮割刀修正绿色碳化硅砂轮;

5)粗、精磨前刀面,磨出断屑槽和前角;

6)精磨主、副后刀面,磨出主、副后角,修正主、副偏角;

7)修磨刀尖圆弧。

[刀具的装夹]

1.装夹车刀时,必须注意以下几点。

(1)车刀装夹在刀架上,不宜伸出太长。

在不影响观察的前提下,应尽量伸出短些。

否则切削时刀杆的刚性减弱,容易产生振动,影响工件的表面粗糙度,甚至使车刀损坏。

车刀的伸出长度,一般以不超过刀杆厚度的倍为宜。

车刀下面的垫片要平整,并应与刀架对齐,而且尽量以少量的厚垫片代替较多的薄垫片,以防止车刀产生振动。

(2)车刀刀尖应与工件轴线一样高。

车刀装得太高,会使车刀的实际后角减小,使车刀后刀面与工件之间的摩擦增大;

车刀装得太低,会使车刀的实际前角减小,使切削不顺利。

(3)装夹车刀时,刀杆中心线应跟进给方向垂直,否则会使主偏角和副偏角的数值发生变化。

(4)车刀至少要用两个螺钉压紧在刀架上,并逐个轮流旋紧。

旋紧时不得用力过大而损坏螺钉。

[零件的找正与安装]

1.在三爪自定心卡盘上装夹工件

1.车床上工件的装夹方式有哪些?

三爪装夹如何校正工件?

刻度盘的使用、试切试量方法及步骤、进给方式

1、会用划线盘找正工件。

2、掌握调整机动进给手柄位置的方法。

3、掌握试切法对刀。

4、掌握手动进给与自动进给方法。

工件的找正

机床刻度盘的使用

自动进给的使用

刻度盘的使用

试切试量方法及步骤

进给方式

[刻度盘的计算和应用]

1.刻度盘的计算和应用

在车削工件时,为了正确和迅速的掌握进刀深度,通常利用中滑板或小滑板上刻度盘进行操作。

中滑板的刻度盘装在横向进给的丝杠上,当摇动横向进给丝杠转一圈时,刻度盘也转了一周,这时固定在中滑板上的螺母就带动中滑板车刀移动一个导程、如果横向进给丝杠导程为5mm,刻度盘分100格,当摇动进给丝杠转动一周时,中滑板就移动5mm,当刻度盘转过一格时,中滑板移动量为5÷

100=0.05mm。

使用刻度盘时,由于螺杆和螺母之间配合往往存在间隙,因此会产生空行程(即刻度盘转动而滑板未移动)。

所以使用刻度盘进给过深时,必须向相反方向退回全部空行程,然后再转到需要的格数,而不能直接退回到需要的格数。

但必须注意、中滑板刻度的进刀量应是工件余量的二分之一。

[试切试量步骤]:

要求理解记忆

1.(以外圆车削为例)

(1)起动机床,工件正转,移动滑板使刀尖与工件轻微接触;

(2)向右退出车刀(中滑板不动);

(3)横向吃刀ap1;

(4)试切削1~3㎜;

(5)横向退刀(中滑板不动);

(6)停车进行测量;

(7)如果未到尺寸再吃刀ap2㎜、如果多吃深中滑板需退出2/3圈以上按实际进给重新吃刀试切。

[手动进给与自动进给]

1.自动进给:

纵向进给与横向进给时手柄操作的区别。

现场演示。

50

外圆和端面车削

1、应知应会安全文明生产规程。

2、掌握手动进给车外圆和端面的操作方法。

外圆车削方法

端面车削方法

[车平面的方法]

1.开动车床使工件旋转,移动小滑板或床鞍控制进刀深度,然后锁紧床鞍,摇动中滑板丝杠进给、由工件外向中心或由工件中心向外进给车削。

见下图。

[车外圆的方法]:

移动床鞍至工件的右端、用中滑板控制进刀深度、摇动小滑板丝杠或床鞍纵向移动车削外圆,一次进给完毕,横向退刀,再纵向移动刀架或床鞍至工件右端,进行第二、第三次进给车削,直至符合图样要求为止。

在车削外圆时,通常要进行试切削和试测量。

为了确保外圆的车削长度,通常先采用刻线痕法,后采用测量法进行,即在车削前根据需要的长度,用钢直尺、样板或卡尺及车刀刀尖在工件的表面刻一条线痕。

然后根据线痕进行车削,当车削完毕,再用钢直尺或其他工具复测。

[倒角]

1.当平面、外圆车削完毕,然后移动刀架、使车刀的切削刃与工件的外圆成45o夹角,移动床鞍至工件的外圆和平面的相交处进行倒角,所谓1X45o是指倒角在外圆上的轴向距离为1mm.

[练习图纸]

加工步骤:

1、用卡盘夹住工件外圆长20左右,找正夹紧。

2、粗车平面及外圆φ87长60(留精车余量)。

3、精车平面及外圆φ87+长60,倒角1×

450。

4、调头夹住外圆φ87一端,长20左右,找正夹紧。

5、粗车平面及外圆φ78,(留精车余量)。

6、精车平面及外圆φ78+长50,倒角1×

7、检查卸车。

台阶轴加工

1、能独立确定一般零件的车削步骤。

?

2、能合理选择切削用量。

3、掌握一般轴类零件的车削技能。

简单轴类零件加工步骤

刀具、量具的选择

切削用量的合理选择

[加工图纸]

[图纸分析]:

1.

(1)轴类零件,45﹟钢、单件生产,选用YT15、90°

外圆车刀;

(2)图样上没有形位公差要求,所以选择有坯料作加工基准,先加工左端,后以阶台轴及端面作定位基准、加工右端;

(3)由于中期没有热处理要求,工艺安排上粗、精车加工可以一次性完成;

(4)加工余量不大,按表面粗糙度要求,精车余量留~1㎜即可,建议采用值如下:

V500~700r/min

f粗车:

~㎜/r精车:

≦㎜/r

ap粗车:

≧1㎜精车:

~1㎜

现场讲授

[加工过程]

要求理解应用

70

根据图样分析编制工艺流程审核后实施加工。

工步图:

1.工件伸出长≥35,校正,夹紧,车端面。

2.粗、精车外圆Φ38,长≥30

3.粗车外圆至Φ35,长至21~

4、精车外圆Φ34长22±

5.倒角、去毛刺

6.以Φ34外圆、Φ38端平面定位装夹,车端面,控制总长56±

7.粗车外圆至Φ35控制长27~

8.精车外圆Φ34控制长28

9.粗车外圆Φ29控制长15~

10.精车外圆Φ28控制长16±

11.倒角1×

45°

去毛刺×

45

车槽和切断

1、掌握车槽刀的刃磨方法;

2、掌握矩形槽的车削方法。

槽刀的结构

车槽用量的选择

工件切断

[常见沟槽]

1.在工件表面上车沟槽的方法叫切槽,槽的形状有外槽、内槽和端面槽。

如图所示。

[车槽刀的选择]:

1.常选用高速钢切槽刀切槽,切槽刀的几何形状和角度如图所示。

[车槽的方法]

40

1.车削精度不高的和宽度较窄的矩形沟槽,可以用刀宽等于槽宽的切槽刀,采用直进法一次车出。

精度要求较高的,一般分二次车成。

2.车削较宽的沟槽,可用多次直进法切削(见下图),并在槽的两侧留一定的精车余量,然后根据槽深、槽宽精车至尺寸。

车削较小的圆弧形槽,一般用成形车刀车削。

较大的圆弧槽,可用双手联动车削,用样板检查修整。

3.车削较小的梯形槽,一般用成形车刀完成,较大的梯形槽,通常先车直槽,然后用梯形刀直进法或左右切削法完成。

[切断]

25

1.切断要用切断刀。

切断刀的形状与切槽刀相似,但因刀头窄而长,很容易折断。

常用的切断方法有直进法和左右借刀法两种,如图所示。

直进法常用于切断铸铁等脆性材料;

左右借刀法常用于切断钢等塑性材料。

2.切断时注意事项:

(1)切断一般在卡盘上进行,如图1所示。

工件的切断处应距卡盘近些,避免在顶尖安装的工件上切断。

(2)切断刀刀尖必须与工件中心等高,否则切断处将剩有凸台,且刀头也容易损坏(图2)。

(3)切断刀伸出刀架的长度不要过长,进给要缓慢均匀。

将切断时,必须放慢进给速度,以免刀头折断。

(4)切断钢件时需要加切削液进行冷却润滑,切铸铁时一般不加切削液,但必要时可用煤油进行冷却润滑。

(5)两顶尖工件切断时,不能直接切到中心,以防车刀折断,工件飞出。

通过讲授并指导同学们练习切断和切槽,同学们在练习过程中出现了一系列问题。

因此,同学们在练习时教师要注意密切观察学生的练习情况,并给予正确的指导,对于接受慢的同学再单独示范几遍,直到他们能够完全掌握。

车槽和切断是中级车工必须具备的基本技能,一定要熟练掌握,并能做到举一反三,在实际操作中遇到同类的问题能自己解决。

综合实训加工

4

1、分析图纸,制定工艺路线,填写工艺卡片;

2、选择刀具;

3、合理选择切削用量;

4、熟练操作车床,正确对刀、走刀;

5、了解安全法规,建立环保意识;

6、熟练使用量具,检测零件。

图纸分析

工量具选择

刀具选择

切削用量选择

总结及修

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 普通 机床 加工 教学 设计

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

转基因粮食的危害资料摘编Word下载.docx

转基因粮食的危害资料摘编Word下载.docx