常用母材与焊材选用表课件资料Word下载.docx

常用母材与焊材选用表课件资料Word下载.docx

- 文档编号:16886432

- 上传时间:2022-11-26

- 格式:DOCX

- 页数:24

- 大小:111.93KB

常用母材与焊材选用表课件资料Word下载.docx

《常用母材与焊材选用表课件资料Word下载.docx》由会员分享,可在线阅读,更多相关《常用母材与焊材选用表课件资料Word下载.docx(24页珍藏版)》请在冰豆网上搜索。

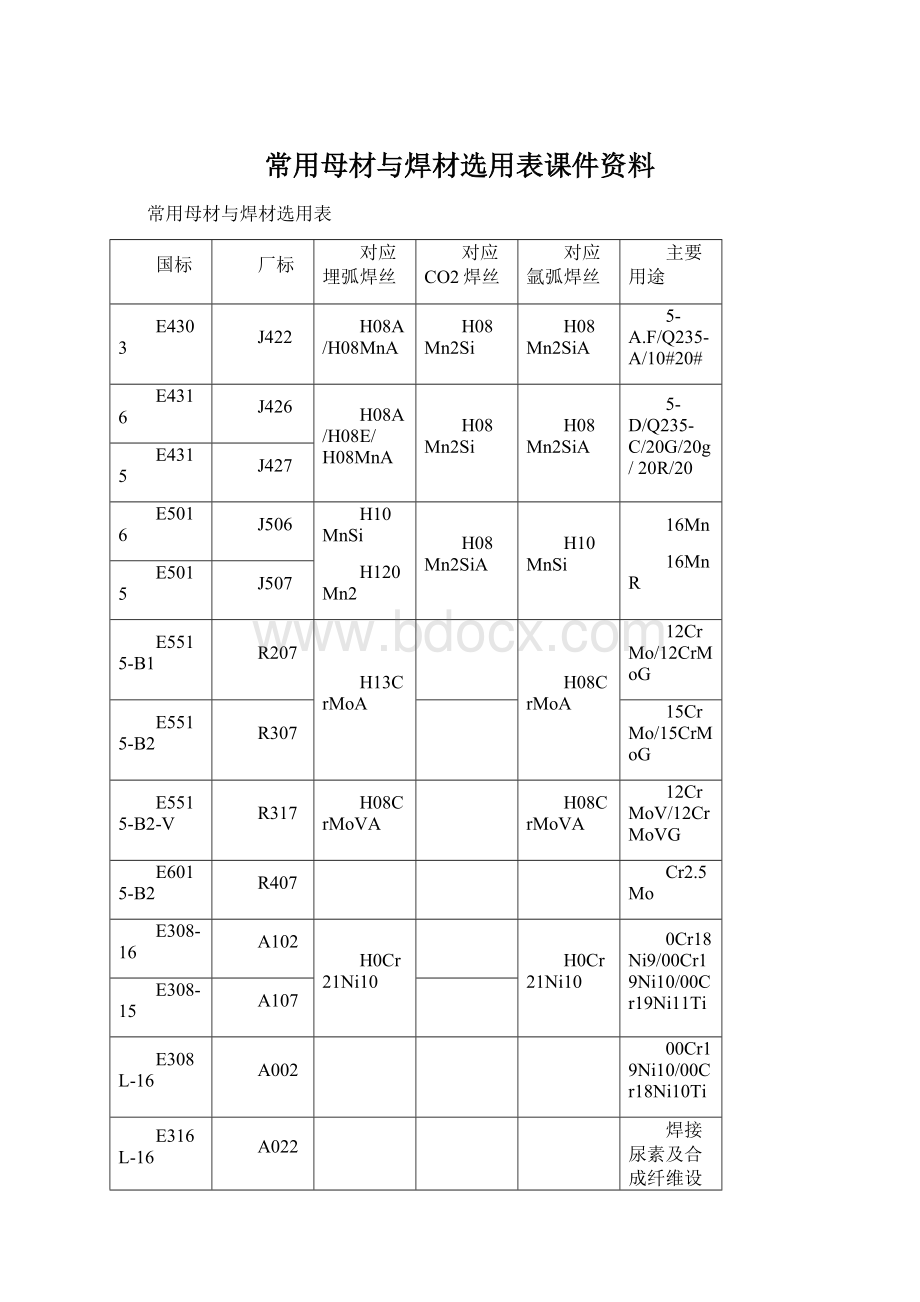

E308-16

A102

H0Cr21Ni10

0Cr18Ni9/00Cr19Ni10/00Cr19Ni11Ti

E308-15

A107

E308L-16

A002

00Cr19Ni10/00Cr18Ni10Ti

E316L-16

A022

焊接尿素及合成纤维设备,铬不锈钢,复合钢,异种钢

E347-16

A132

H0Cr21Ni10Ti

0Cr18Ni10Ti

1Cr18Ni9Ti

E347-15

A137

E309-16

A302

焊接相同类型的不锈钢,不锈钢衬里,异种钢,高铬钢

E309-15

A307

E310-16

A402

焊接高温下工作的同类型耐热不锈钢,Cr5Mo/Cr9Mo

/Cr13钢等

E310-15

A407

焊接铁素体不锈钢用焊条

钢种

对接头性能要求

选用焊条

预热及焊后热处理

型号

牌号

1Cr17

Cr17Ti

耐硝酸及耐热

E0-17-16

E0-17-15

G302

G307

焊前预热120~200℃,焊后750~800℃回火

Cr17

0Cr17Ti

1Cr17Mo2Ti

提高焊缝塑性

E0-19-10-15

E0-18-12Mo2-15

A207

不预热,不热处理

1Cr25Ti

抗氧化性

E1-23-13-15

不预热,焊后760~780℃回火

1Cr28

1Cr28Ti

E2-26-21-16

E2-26-21-15

珠光体耐热钢焊接时,如何正确地选用焊接材料?

总的原则是根据化学成分的要求,即熔敷金属的化学成分应与母材相当来选用焊接材料。

具体选用,见表12。

表12

珠光体耐热钢焊接材料的选用

钢

号

手

弧

焊

埋

弧

焊

气体保护焊

焊条牌号

焊条型号

焊丝与焊剂匹配

焊丝牌号

15CrMo

H08CrMoA+IIJ350

H08CrMnSiMo

12CrMoV

H08CrMoV+HJ350

H08CrMnSiMoV

Cr2Mo

E6015-B3

H08Cr3MoMnA+hJ350

H08Cr3MoMnSi

12CrMoWV-TiB

R347

E5515-B3-VWB

H08Cr2MoWVNbB+HJ250

H08Cr2MnWVNbB

14MnMoV

18MnMoNb

J606

J607

E6016-D1

E6015-D1

H08Mn2MoA+HJ350

H08Mn2SiMo

13MnNiMoNb

J607Ni

E6015G

H08Mn2NiMo+HJ350

H08Mn2NiMoSi

中碳钢焊接时,如何正确地选用焊条?

中碳钢的焊接目前大都采用手弧焊。

为提高焊接接头的抗裂性,应选用低氢型焊条。

个别情况下,也可采用钛钙型和钛铁矿型酸性焊条,但此时应采取严格的工艺措施,如焊前预热、减少熔合比(降低焊缝含碳量)等。

中碳钢手弧焊时焊条的选用,见表6。

表6

中碳钢手弧焊时焊条的选用

号

焊件含碳量(%)

焊接件

焊件力学性能(≥)

选用焊条型号

σs

(MPa)

σb

δ

(%)

ф

αK

(J)

不要求等强度

要求等强度

35

ZG270~500

0.32~

0.40

0.31~0.40

一般

315

270

530

500

20

18

45

25

55

22

E4303,E4301

E4316,E4315

E5016,

ZG310~570

0.42~0.50

0.41~0.50

较差

355

310

600

570

16

15

40

21

39

E5016,E5015

ZG340~340

0.52~0.60

0.51~0.60

很差

380

340

645

640

13

10

—

特殊情况下,中碳钢焊接时可采用铬镍不锈钢焊条,如E0-19-10-16(A102)、E0-19-10-5(A107)、E1-23-13-16(A302)、E1-23-13-15(A307)、E2-26-21-16(A402)、E2-26-21-15(A407)等,因奥氏体焊缝金属的塑性良好,可以减小焊接接头应力,即使焊件焊前不预热,也可避免热影响区产生冷裂纹。

焊条的保管

焊条保管的好坏对焊接质量有直接影响,尤其在野外工作时要特别注意。

每个焊工,保管员和技术人员都应该知道焊条存储、保管规则。

焊条和其它涂料在很多情况下会遭到破坏:

1)运输、搬运、使用时受到损伤;

2)被水浸泡或吸潮;

3)受油或其它腐蚀介质污染。

1)损伤:

虽然焊条在一般情况下具有抗外界破坏能力,但不能忽视由于保管不好很容易遭受损坏。

焊条是一种陶质产品,他不能象钢芯那样耐冲击,所以装货和卸货时不能摔他。

用纸盒包装的焊条不能用不能用挂钩搬运。

某些型号焊条如特殊烘干要求的碱性焊条涂料比正常焊条更要小心轻放。

2)吸潮:

在焊条涂料中含有太高的水分时很危险的,由于很多工人不了解焊条是湿的,焊完时焊缝表面用肉眼不一定看得见气孔,但是经X射线检查就显示出气孔来。

当焊条出厂时,所有的焊条有某一含水量,它根据焊条的型号而变,这个含水量是正常的,即对形成气孔有一个含水量的安全系数,对焊缝质量没有影响。

所有得焊条在空气中都能吸收水分,在相对湿度为90%时,焊条涂料吸收水分很快,普通碱性焊条露在外面一天受潮旧很严重,甚至相对湿度为70%时涂料水分增加也较快,只在相对湿度为40%或更低时,焊条长期储存才不首影响。

由于昼夜湿度之间的差别很大,空气水分在早上很容易凝结成露水,很容易潮湿焊条包装。

焊条存放时间较长时就很容易受潮,所以最好作到先入库的焊条先使用。

在一般情况下焊条由塑料袋和纸盒包装,为了防止吸潮,在焊条使用前,不能随意拆开,尽量作到现用现拆,有可能的话,焊完后剩余的焊条再密封起来。

简单识别受潮的方法:

(1)从不同位置取出几跟焊条用两个手的拇指和食指之间将焊条支撑轻轻摇动,如果焊条是干燥的就产生硬而脆的金属声,如果焊条受潮,声音发钝。

在使用焊条时常作各种试验,干燥过的和受潮焊条之间声音是不同的,这样可以防止误用受潮焊条。

(2)如果用某种型号受潮焊条焊接时发现有裂纹声音和气孔,这时一定要考虑焊条是否烘干,然后再考虑其它原因。

(3)用受潮焊条焊接时如果焊条含水量非常高,甚至可以看到焊条表面有水蒸气发出来,或者当焊条烧焊一多半时,发现焊条尾部有裂纹现象存在。

焊条的存储

(1)各类焊条必须分类、分牌号堆放,避免混乱。

(2)焊条必须存放在较干燥的仓库内,建议室温在10°

C以下,相对湿度小于60%。

(3)各类焊条存储时,必须离地面高300mm,离墙壁300mm以上存放,以免受潮。

(4)一般焊条一次出库量不能超过两天的用量,已经出库的焊条,必须要保管好。

焊条使用前的烘干与保管

(1)酸性焊条对水分不敏感,而有机物金红石型焊条能容许有更高的含水量。

所以要根据受潮的具体情况,在70-150°

烘干一小时,存储时间短且包装良好,一般使用前可不烘干。

(2)碱性低氢型焊条在使用前必须烘干,以降低焊条的含氢量,防止气孔、裂纹等缺陷产生,一般烘干温度为350°

C、一小时。

不可将焊条在高温炉中突然放入或突然冷却,以免要皮干裂。

对含氢量有特殊要求的,烘干温度应提高到400-500°

C,一至量个小时。

经烘干的碱性焊条最好放入另一个温度控制在50-100°

C低温烘干箱中存放,并随用随取。

(3)烘干焊条时,每层焊条不能堆放太厚(一般1-3层)以免焊条烘干时受热不均和潮气不易排除。

(4)露天操作时,隔夜必须将焊条妥善保管、不允许露天存放,应该在低温箱中恒温存放,否则次日使用前必须重新烘干。

过期焊条的处理

所谓“过期”并不是指存放时间超过某一时间界限,而是指质量发生了程度不同的变化(变质)。

各种类型的焊条存放时间较长,有时在焊条表面发现有白色结晶(发毛)这通常是由水玻璃引起的,这些结晶不是有害的,它意味着焊条存放时间很长而受潮的表现。

(1)对存放多年的焊条应进行工艺性试验,焊条按规定温度进行烘干。

烧焊时没有发现焊条工艺性能有异常变化,如药皮有成块脱落现象,以及气孔、裂纹等缺陷,则焊条机械性能一般是可以保证的。

(2)焊条由于受潮焊芯有轻微锈迹,基本上不会影响性能,但如果要求焊接质量高,就不宜使用。

(3)焊条受潮锈迹严重,可酌情降级使用或用于一般构件焊接。

最好按国家标准试验其力学性能,然后决定其使用范围。

(4)如果焊接涂料中含有大量铁粉,在相对湿度很高而存放时间较长,焊条受潮严重,甚至涂料中有锈蚀现象,这样的焊条虽经烘干,焊接时仍产生气孔或扩散氢含量很高,因而也要报废。

所要求进行改进包装防止焊条吸潮,在存储中必须妥善保管。

(5)各类焊条严重变质,药批已有严重脱落现象,此批焊条应报废。

1Cr18Ni9Ti不锈钢厚壁管全位置焊

中国第二重型机械集团公司金结重型制造厂(德阳市618013)

编制:

吴明华邬希贤

表演:

吴明华

1焊接性分析

(1)1Cr18Ni9Ti不锈钢φ133×

11mm大管水平固定全位置对接接头主要用于核电设备及某些化工设备中需要耐热耐酸的管道中,焊接难度较高,对焊接接头质量要求很高,内表面要求成形良好,凸起适中,不内凹,焊后要求PT、RT检验。

以往均采用TIG焊或手工电弧焊,前者效率低、成本高,后者质量难以保证且效率低。

为既保证质量又提高效率,采用TIG内、外填丝法焊底层,MAG焊填充及盖面层,使质量、效率都得到保证。

(2)1Cr18Ni9Ti不锈钢热膨胀率、导电率均与碳钢及低合金钢差别较大,且熔池流动性差,成形较差,特别在全位置焊接时更突出,以往对MAG(Ar+1%~2%O2)焊不锈钢,一般只用于平焊及平角焊,未见全位置焊的报道及资料。

在MAG焊过程中,焊丝伸出长度必须小于10mm,焊枪摆动幅度、频率、速度及边缘停留时间配合适当,动作协调一致,随时调整焊枪角度,使焊缝表面边缘熔合整齐,成形美观,以保证填充及盖面层质量。

2焊接方法及焊前准备

2.1焊接方法

材质为1Cr18Ni9Ti,管件规格为φ133×

11mm,采用手工钨极氩弧焊打底,混合气体(CO2+Ar)保护焊填充及盖面焊,立向上的水平固定全位置焊接。

2.2焊前准备

(1)清理油、污物,将坡口面及周围10mm内修磨出金属光泽。

(2)检查水、电、气路是否畅通,设备及附件应状态良好。

(3)按尺寸进行装配,定位焊采用肋板固定(2点、7点、11点为肋板固定),也可采用坡口内定位焊,但必须注意定位焊质量。

(4)管内充氩气保护。

(5)管子装配定位图见图1。

60o

钝边p=0.5mm

图1

3TIG焊工艺

3.1焊接参数

采用φ2.5mm的Wce-20钨极,钨极伸出长度4~6mm,不预热,喷嘴直径12mm,其它参数见表1。

表1TIG焊工艺参数

3.2操作方法

(1)管子对接水平固定焊缝是全位置焊接。

因此焊接难度较大,为防止仰焊内部焊缝内凹,打底层我们采用仰焊部位(六点两侧各60°

)内填丝,立、平焊部位外填丝法进行施焊。

(2)引弧前应先在管内充氩气将管内空气置换干净后再进行焊接,焊接过程中焊丝不能与钨极接触或直接深入电弧的弧柱区,否则造成焊缝夹钨和破坏电弧稳定,焊丝端部不得抽离保护区,以避免氧化,影响质量。

(3)由过6点5mm处起焊,无论什么位置的焊接,钨极都要垂直于管子的轴心,这样能更好地控制熔池的大小,而且可使喷嘴均匀地保护熔池不被氧化。

(4)焊接时钨极端部离焊件距离2mm左右,焊丝要顺着坡口沿着管子的切点送到熔池的前端,利用熔池的高温将焊丝熔化。

电弧引燃后,在坡口一端预热,待金属熔化后立即送第一滴焊丝熔化金属,然后电弧摆到坡口另一端,给送第二滴焊丝熔化金属,使二滴铁水连接形成焊缝的根基,然后电弧作横向摆动,两边稍作停留,焊丝均匀地、断续地送进熔池向前施焊。

(5)在填丝过程中切勿扰乱氩气气流,停弧时注意氩气保护熔池,防止焊缝氧化。

焊后半圈时,电弧熔化前半圈仰焊部位,待出现熔孔时给送焊丝,前两滴可以多给点焊丝,避免接头内凹,过后按正常焊接。

(6)12点收尾处打磨成斜坡状,焊至斜坡时,暂停给丝,用电弧把斜坡处熔化成熔孔,最后收口。

注意焊到后半圈剩一小半时应减小内部保护气体流量到3L/min,以防止气压过大而使焊缝内凹。

3.3常见缺陷的产生原因及预防

(1)未焊透:

焊接电流小,根部间隙小,焊接速度过快、焊枪角度不正常等均易产生未焊透的缺陷。

根部间隙一定不能小于3.5mm,合适的焊接电流和正确调整焊枪角度就可避免产生未焊透。

(2)氧化严重:

打底焊时,管内充压装置未能起到良好的保护作用,焊缝背面将氧化;

焊接过程中对熔池及焊丝端头保护不良,或焊丝表面有氧化杂质也将会氧化严重。

充氧装置尽可能与管子对严,不能留有间隙,管子的间隙用耐高温锡油纸贴上,避免焊缝氧化。

(3)夹渣、夹钨:

焊接过程中,若焊丝端头在高温过程中脱离了氩气保护区,在空气中被氧化,当再次焊接时被氧化的焊丝端头未清理,又送入熔池中,在断口试验中判为夹渣;

若钨极长度伸出量过大,焊枪动作不稳定,钨极与焊丝或钨极与熔池相碰后,又未终止焊接,从而造成夹钨。

因管子是圆的,焊枪、送丝角度要随时变化,所以手法一定要稳、准,就能避免夹渣、夹钨的现象。

(4)内凹:

装配间隙小,焊接过程中焊枪摆动幅度大,致使电弧热量不能集中于根部,产生了背面焊缝低于试件表面的内凹现象。

电弧热量尽量集中于根部,仰焊部位多给点焊丝可避免内凹。

4MAG焊工艺

4.1焊接参数

喷嘴直径20mm,喷嘴至试件距离6~8mm,层间温度≤150℃。

焊缝厚度11mm,其它工艺参数见表2。

表2MAG焊工艺参数

4.2操作方法

(1)焊前注意喷嘴,导电嘴是否清理干净,气体流量的大小是否合适,清理打底层表面,控制层间温度。

(2)因填充、盖面层用气体保护焊,焊丝伸出长度的长短对焊接过程的稳定性影响较大,焊丝伸出长度越长,焊丝电阻值增大,焊丝过热而成段熔化,结果焊接过程不稳定,金属飞溅严重,焊缝成形不良,对熔池的保护不好;

焊丝伸出长度过短,则焊接电流增大,喷嘴与工件的距离缩短,焊接视线不清,焊道成形不良,同时若焊丝伸出长度过短,还会使喷嘴过热,造成飞溅物粘住或堵塞喷嘴,从而影响气体流量。

(3)焊接时,焊枪角度要跟管子轴线垂直,因为管子是圆的,所以焊枪角度要随时变化,这样才能保证焊缝质量,避免焊缝产生气孔、夹渣等现象。

焊接时采用小月牙形摆动,两侧稍作停留稳弧,中间速度稍快,这样可以避免焊出的焊缝凸起、不平整;

上、下接头都要越过中心线5~10mm,后半圈填充、盖面仰焊接头时,可把前半圈引弧焊接位置磨一个缓坡,使后半圈接头时不致于产生缺陷;

填充时,要注意坡口边缘不要被电弧擦伤,以备盖面层焊接。

盖面时,应在坡口边缘稍作停顿,以保证熔池与坡口更好地熔合,焊接过程中,焊枪的摆动幅度和频率要相适应,以保证盖面层焊缝表面尺寸和边缘熔合整齐。

4.3常见缺陷的产生原因及预防

(1)氧化:

MAG线能量较大,层温较高,或焊丝表面有氧化杂质,都会导致氧化。

焊前清理干净,控制层温和用较小的线能量都可避免氧化。

(2)夹渣:

焊枪角度不正确,或两边停留时间不够,均容易产生夹渣。

4.4混合气体

Ar+1%~2%O2适用于平焊及平角焊,而全位置焊缝成形很差,全部在坡口中间呈凸起状,特别是在仰焊位置更为严重,甚至使下一层无法进行焊接,但在保护气中加一定量的CO2后情况有所改善,经我们多次调整试验认为Ar中加入18%~25%的CO2较为合适,最后选用75%Ar+25%CO2,笔者认为CO2多点可以起到冷却作用,从而使焊缝不至于凸起,达到成形良好的效果。

5焊后检验

首先进行外观检验,合格后进行无损检验及性能检验。

本工艺利用TIG焊电弧稳定,控制性好,质量优的特点进行底层焊接,再用MAG焊进行全位置填充及盖面层焊接,类似工艺已在某产品稳压器中应用,其效果良好,这一高质量及高效率相结合的工艺值得在大管对接中推广使用。

作者简介:

吴明华,1965年生,高级技师。

试述奥氏体不锈钢焊接时,如何正确地选用焊接材料。

奥氏体不锈钢具有良好的焊接性,常用的熔焊方法都能进行焊接。

但是由于电渣焊热过程的特点,会使接头的耐晶间腐蚀能力降低,并且在熔合线附近易产生严重的刀状腐蚀,因此极少应用。

气体保护CO2焊由于CO2气体的强烈氧化性,使合金元素烧损严重,所以也没有得到推广应用,目前实用的焊接方法是手弧焊、埋弧焊和氩弧焊,使用这些方法焊接时焊接材料的选用,见表19。

表19

奥氏体不锈钢焊接时焊接材料的选用

手

埋弧焊

氩弧焊

焊

条

丝

剂

型号

牌号

E0-19-10-16R0-19-10-15E0-19-10Nb-16R0-19-10Nb-15

H0Cr20Ni10Ti

HJ260

0Cr19Ni9

E0-19-10-16R0-19-10-15

0Cr18Ni9Ti

E0-19-10Nb-16R0-19-10Nb-15

00Cr18Ni10N

E00-19-10-16

H00Cr21Ni10

00Cr19Ni11

0Cr17Ni12Mo2

E0-18-12Mo2-16E0-18-12Mo2-15

A202

H00Cr19Ni12Mo2

0Cr18Ni12Mo2Ti

E00-18-12Mo2-16E00-18-12Mo2Nb-16

A212

0Cr19Ni13Mo3

E0-19-13Mo3-16

A242

0Cr18Ni12Mo3Ti

E0-18-12MoNb-16

H0Cr20Ni14Mo3

00Cr17Ni14Mo2

E00-18-12Mo2-16

低合金高强钢焊接时,如何正确地选用焊接材料?

总的原则是根据等强度的要求,即熔敷金属的强度等级应与母材在同一档次来选用焊接材料,具体选用,见表7。

表7

低合金高强钢焊接材料的选用

强度级别

手弧焊

电

渣

CO2焊焊丝

焊条

焊剂

焊丝

09Mn2

09Mn2Si

09MnV

294

E43

HJ430

HJ431

SJ301

H08A

H08MnA

16Mn

16MnCu

14MnNb

343

E50

SJ501

薄板:

H08MnA

HJ360

H08MnMoA

YJ502-1

YJ502-3

YJ506-4

中板开坡口对接

开I形坡口对接

H10Mn2

HJ350

厚板深坡口

15MnV

15MnVCu

16MnNb

392

E55

H10MnMo

H08Mn2MoVA

HJ250

SJ101

15MnVN

15MnVNCu

15MnVTiRe

441

E60

SJ431

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 常用 选用 课件 资料

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

如何打造酒店企业文化2刘田江doc.docx

如何打造酒店企业文化2刘田江doc.docx

城市土地利用和功能分区PPT推荐.pptx

城市土地利用和功能分区PPT推荐.pptx