西门子数控车床程序编辑教程Word文档下载推荐.docx

西门子数控车床程序编辑教程Word文档下载推荐.docx

- 文档编号:16288737

- 上传时间:2022-11-22

- 格式:DOCX

- 页数:20

- 大小:144.16KB

西门子数控车床程序编辑教程Word文档下载推荐.docx

《西门子数控车床程序编辑教程Word文档下载推荐.docx》由会员分享,可在线阅读,更多相关《西门子数控车床程序编辑教程Word文档下载推荐.docx(20页珍藏版)》请在冰豆网上搜索。

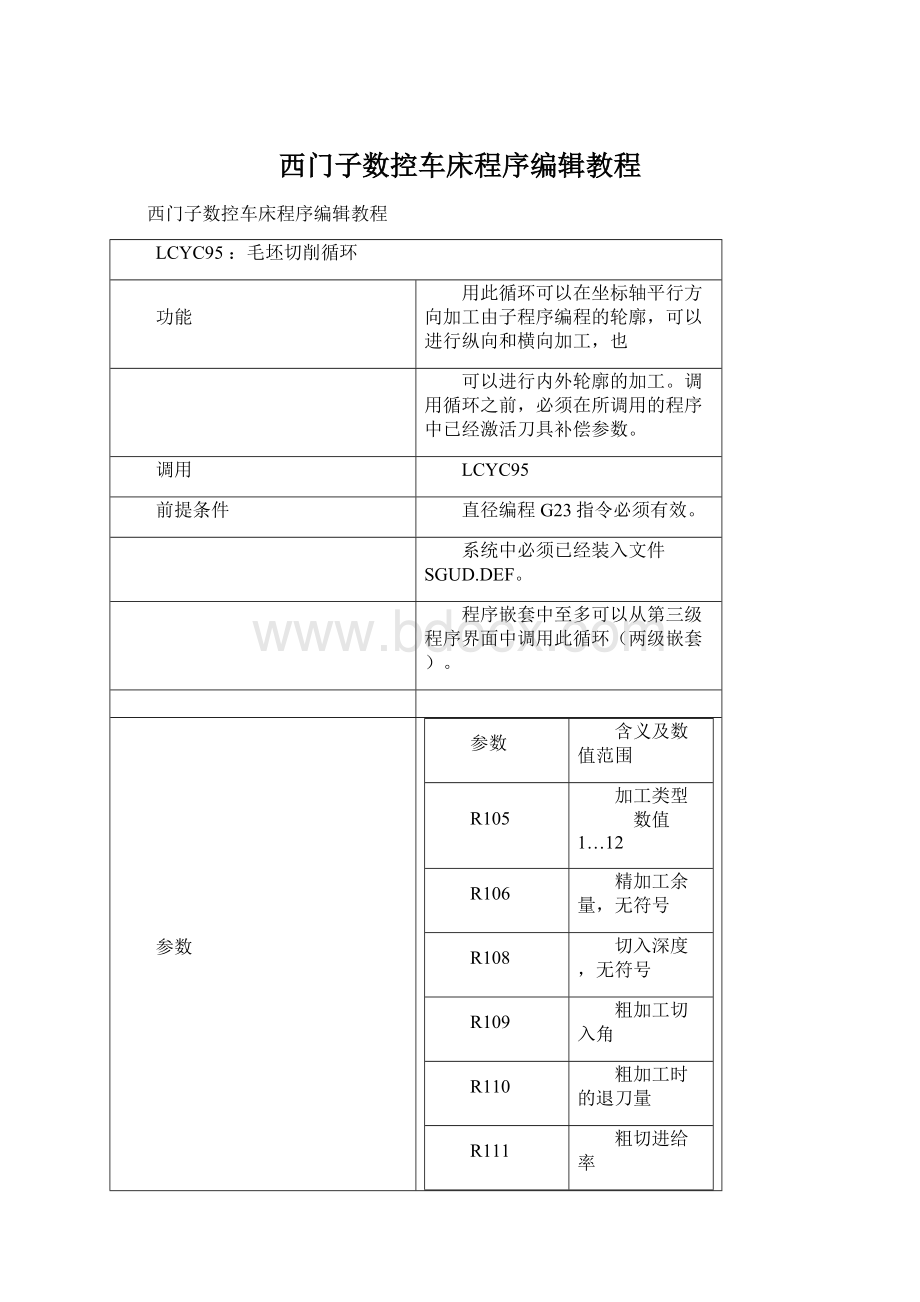

数值

纵向/横向

外部/内部

粗加工/精加工/综合加工

1

纵向

外部

粗加工

2

横向

3

内部

4

5

精加工

6

7

8

9

综合加工

10

11

12

在纵向加工时进刀总是在横向坐标轴方向进行,在横向加工时进刀则在纵向坐标轴方向。

如果该参数编程了其它值,则循环中断并给出报警:

61002“加工方式错误编程”

R106

精加工余量参数。

通过参数R106可以编程一个精加工余量。

如果没有编程精加工余量,则一

直进行粗加工,直至最终轮廓。

R108

切入深度参数。

在参数R108之下设定粗加工最大可能的进刀深度,但当前粗加工中所用的进

刀深度则由循环自动计算出来。

R109

粗加工切入角。

粗加工时的尖刀按照参数R109下编程的角度进行。

R110

粗加工时退刀量参数。

坐标轴平行方向的每次粗加工之后均须从轮廓退刀,然后用G0返回刀

起始点。

在此,由参数R110确定退刀量的大小。

R111

粗加工进给率参数。

加工方式为精加工该参数无效。

R112

精加工进给率参数。

加工方式为粗加工时该参数无效。

轮廓定义

在一个子程序中编程待加工的工件轮廓,循环通过变量_CNAME名下的子程序名调用子程

序。

轮廓由直线或圆弧组成,并可以插入圆角和倒角。

编程的圆弧段最大可以为四分之一

圆。

轮廓中不允许含根切。

若轮廓中包含根切,则循环停止运行并发出报警:

G1605“轮廓

定义出错”轮廓的编程方向必须与精加工时所选择的加工方向相一致。

轮廓编程举例

T1D1

N10G1Z100X40;

起始点

N20Z85;

P1

N30X54;

P2

N40Z77X70;

P3

N50Z67;

P4

N60G2Z62X80CR=5;

P5

N70G1Z62X96;

P6

N80G3Z50X120CR=12;

P7

N90G01Z35;

P8

M17

对于加工方式为“端面、外部轮廓加工”的轮廓必须按照从P8(35,120)到P0(100,40)的方向编程。

时序过程

循环开始之前的位置:

位置任意,但须保证从该位置回轮廓起始点时不发生刀具碰撞。

粗切削。

循环的时序过程:

用G0在两个坐标轴方向同时回循环加工起始点(内部计算)

按照参数R109下编程的角度进行深度进给

在坐标轴平行方向用G1和参数R111下进给率回粗切削交点

用G1/G2/G3按参数R111设定的进给率进行粗加工,直至沿着“轮廓+精加工余量”加工到最后一点

在每个坐标轴方向按参数R110中所编程的退刀量(毫米)退刀并用G0返回

重复以上过程,直至加工到最后深度

精加工

用G0按不同的坐标轴分别回循环加工起始点

用G0在两个坐标轴方向同时回轮廓起始点

用G1/G2/G3按参数R112设定的进给率沿着轮廓进行精加工

用G0在两个坐标轴方向回循环加工起始点

在精加工时,循环内部自动激活刀尖半径补偿。

循环自动地计算加工起始点。

在粗加工时两个坐标轴同时回起始点;

在精加工时则按不同的

坐标轴分别回起始点,首先运行的时进刀坐标轴。

“综合加工”加工方式中在最后一次粗加

工之后,不再回到内部计算的起始点。

举例:

执行循环必须要有两个程序:

具有循环调用的程序

轮廓子程序(TESK1.SPF)

;

例子中编程的轮廓加工方式为“纵向、外部综合加工”。

最大进刀量5毫米,精加工余量1.2毫米,进刀角度70。

N10T1D1G0G23G95S500M3F0.4;

确定工艺参数

N20Z125X162;

调用循环之前无碰撞地回轮廓起始点

_CNAME=“TESK1”;

轮廓子程序程序名

R105=9R106=1.2R108=5R109=7;

设置其它循环参数

R110=1.5R111=0.4R112=0.25

N20LCYC95;

调用循环

N30G0G90X81;

按不同的坐标轴分别回起始点

N35Z125

N99M30

TESK1.SPF

N90G1X35;

LCYE97:

螺纹切削

用螺纹切削循环可以按纵向或横向加工形状为圆柱体或圆锥体的外螺纹或内螺纹,并且既能

加工单头螺纹也能加工多头螺纹。

切削进刀深度可自动设定。

左旋螺纹/右旋螺纹由主轴的旋

转方向确定,它必须在调用循环之前的程序中编入。

在螺纹加工期间,进给修调开关和主轴

修调开关均无效。

LCYC97

R100

螺纹起始点直径

R101

纵向轴螺纹起始点

R102

螺纹终点直径

R103

纵向轴螺纹终点

R104

螺纹导程值,无符号

数值:

1,2

空刀导入量,无符号

空刀退出量,无符号

螺纹深度,无符号

起始点偏移,无符号

R113

粗切削次数,无符号

R114

螺纹头数,无符号

R100,R101

螺纹起始点直径参数,纵向轴螺纹起始点参数这两个参数分别用于确定螺纹在X轴和Z轴方向

上的起始点。

R102,R103

螺纹终点直径参数,向轴螺纹终点参数参数R102和R103确定螺纹终点。

若是圆柱螺纹,则其

中必由一个数值等同于R100或R101。

R104

螺纹导程值参数。

螺纹导程值为坐标轴平行方向的数值,不含符号。

加工方式参数。

参数R105确定加工外螺纹或者内螺纹:

R105=1:

外螺纹R105=2:

内螺纹

若该参数编程了其它数值,则循环中断,并给出报警:

螺纹深度减去参数R106设定的精加工余量后剩下的尺寸划分为几次粗切削

进给。

精加工余量是指粗加工之后的切削进给量。

R109,R110

空刀导入量参数,空刀退出量参数。

参数R109和R110用于循环内部计算空刀导入量和空刀退

出量,循环中编程起始点提前一个空刀导入量,编程终点延长一个空刀退出量。

螺纹深度参数。

参数R111确定螺纹深度。

起始点偏移参数。

在该参数下编程一个角度值,由该角度确定车削件圆周上第一螺纹线的切

削切入点位置,也就是说确定真正的加工起始点。

参数值范围0.0001…+359.999o。

如果没有

说明起始点的偏移量,则第一条螺纹线自动地从0度位置开始加工。

粗切削次数参数。

R113确定螺纹加工中粗切削次数,循环根据参数R105和R111自动地计算出

每次切削地进刀深度。

螺纹头数参数。

该参数确定螺纹头数,螺纹头数应该对称地分步在车削件的圆周上。

纵向螺纹和横

循环自动地判别纵向螺纹加工或横向螺纹加工。

如果圆锥角小于或等于45度,则按纵向螺纹

向螺纹的判别

加工,否则按横向螺纹加工。

调用循环之前所到达地位置:

位置任意,但须保证刀具可以没有碰撞的回到所编程的螺纹起

始点+导入空刀量

用G0回第一条螺纹线空刀导入量的起始处

按照参数R105确定的加工方式进行粗加工进刀

根据编程的粗切削次数重复螺纹切削

用G33切削精加工余量

对于其它的螺纹线重复整个过程

切削双头螺纹M42X2

N10G23G95F0.3G90T1D1S1000M4;

N20G0Z100X120;

编程的起始位置

R100=42R101=80R102=42R103=45;

循环参数

R104=2R105=1R106=1R109=12R110=6

R111=4R112=0R113=3R114=2

N50LCYC97;

N100G0Z100X60;

循环结束后位置

N110M2

LCYC82:

钻削,沉孔加工

刀具以编程的主轴速度和进给速度钻孔,直至到达给定的最终钻削深度。

在到达最终钻削深

度时可以编程一个停留时间。

退刀时以快速移动速度进行。

LCYC82

必须在调用程序中给定主轴速度值和方向以及钻削轴进给率。

在调用循环之前必须在调用程序中回钻孔位置。

在调用循环之前必须选择带补偿值的相应的刀具。

意义,值范围

R101

退回平面(绝对平面)

R102

安全距离

R103

参考平面(绝对平面)

最后钻深(绝对值)

在此钻削深度停留时间

退回平面确定了循环结束之后钻削轴的位置。

安全距离只对参考平面而言,由于有安全距离,参考平面被提前了一个安全距离量。

循环可以自动确定安全距离的方向。

参数R103所确定的参考平面就是图纸中所标明的钻削起始点。

此参数确定钻削深度,它取决于工件零点。

用参数R105编程此深度处的停留时间(秒)。

循环开始之前的位置时调用程序中最后所回的钻削位置。

1.

用G0回到被提前了一个安全距离量的参考平面处,

2.

按照调用程序段中编程的进给率以G1进行钻削,

3.

执行此深度停留时间,

4.

以G0退刀,回到退回平面。

钻削—沉孔加工

使用LCYC82循环,程序在XY平面X24Y15位置加工深度为27毫米的孔,在孔底停留时间2

秒,钻孔坐标轴方向安全距离为4毫米。

循环结束后刀具处于X24Y15Z110。

N10G0G17G90F500T2D1S500M4;

规定一些参数值

N20X24Y15

;

回到钻孔位

N30R101=110R102=4R103=102R104=75;

设定参数

N35R105=2;

N40LCYC82;

N50M2;

程序结束

LCYC83:

深孔钻削

深孔钻削循环加工中心孔,通过分步钻入达到最后的钻深,钻深的最大值事先规定。

钻削既可

以在每步到钻深后,提出钻头到其参考平面达到排屑目的,也可以每次上提1毫米以便断屑。

LCYC83

必须在调用程序中给定主轴速度值和方向

在调用循环之前必须已经处于钻削开始位置。

在调用循环之前必须选取钻头的刀具补偿值。

含义,数值范围

安全距离,无符号

在此钻削深度停留时间(断屑)

R107

钻削进给率

首钻进给率

在起始点和排屑时停留时间

首钻深度(绝对)

递减量,无符号

R127

加工方式:

断屑=0

排屑=1

退回平面参数,退回平面确定了循环结束之后钻削加工轴的位置。

最后钻深以绝对值编程,与循环调用之前的状态G90或G91无关。

R107,R108

进给率参数。

通过这两个参数编程了第一次钻深及其后钻削的进给率。

R109

起始点停留时间参数。

参数R109之下可以编程几秒钟的起始点停留时间。

只有在“排屑”方式下才执行在起始点处的深度。

参数R110下确定第一钻削行程的深度。

R111

递减量参数R111下确定递减量的大小,从而保证以后的钻削量小于当前的钻削量。

用于第二次

钻削的量如果大于所编程的递减量,则第二次钻削量应等于第一次钻削量减去递减量。

否则,

第二次钻削量就等于递减量。

当最后的剩余量大于两倍的递减量时,则在此之前的最后钻削量

应等于递减量,所剩下的最后剩余量平分为最终两次钻削行程。

如果第一次钻削量的值与总的

钻削深度量相矛盾,则显示报警号:

61107“第一次钻深错误定义”从而不执行循环。

值0:

钻头在到达每次钻削深度后上提1毫米空转,用于断屑。

值1:

每次钻深后钻头返回到安全距离之前的参考平面,以便排屑。

循环开始之前的位置是调用程序中最后所回的钻削位置。

用G1执行第一次钻深,钻深进给率是调用循环之前所编程的进给率执行此深度停留时间

(参数R105)。

在断屑时:

用G1按调用程序中所编程的进给率从当前钻深上提1毫米,以便断屑。

在排屑时:

用G0返回到安全距离量之前的参考平面,以便排屑。

执行起始点停留时间(参数

R109),然后用G0返回上次钻深,但留出一个前置量(此量的大小由循环内部计算所得)。

3.用G1按所编程的进给率执行下一次钻深切削,该过程一直进行下去,直至到达最终钻削深

度。

4.用G0返回到退回平面。

N100G0G18G90T4S500M3

N110Z155

N120X70

回第一次钻削位置

R101=155R102=1R103=150

R104=5R105=0R109=0R110=100

R111=20R107=500R127=1R108=400

N140LCYC83

第一次调用循环

N199M2

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 西门子 数控车床 程序 编辑 教程

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

《雷雨》中的蘩漪人物形象分析 1.docx

《雷雨》中的蘩漪人物形象分析 1.docx