RQJ412大型起重机械安全监控管理系统自检记录表Word下载.docx

RQJ412大型起重机械安全监控管理系统自检记录表Word下载.docx

- 文档编号:16167110

- 上传时间:2022-11-21

- 格式:DOCX

- 页数:28

- 大小:22.12KB

RQJ412大型起重机械安全监控管理系统自检记录表Word下载.docx

《RQJ412大型起重机械安全监控管理系统自检记录表Word下载.docx》由会员分享,可在线阅读,更多相关《RQJ412大型起重机械安全监控管理系统自检记录表Word下载.docx(28页珍藏版)》请在冰豆网上搜索。

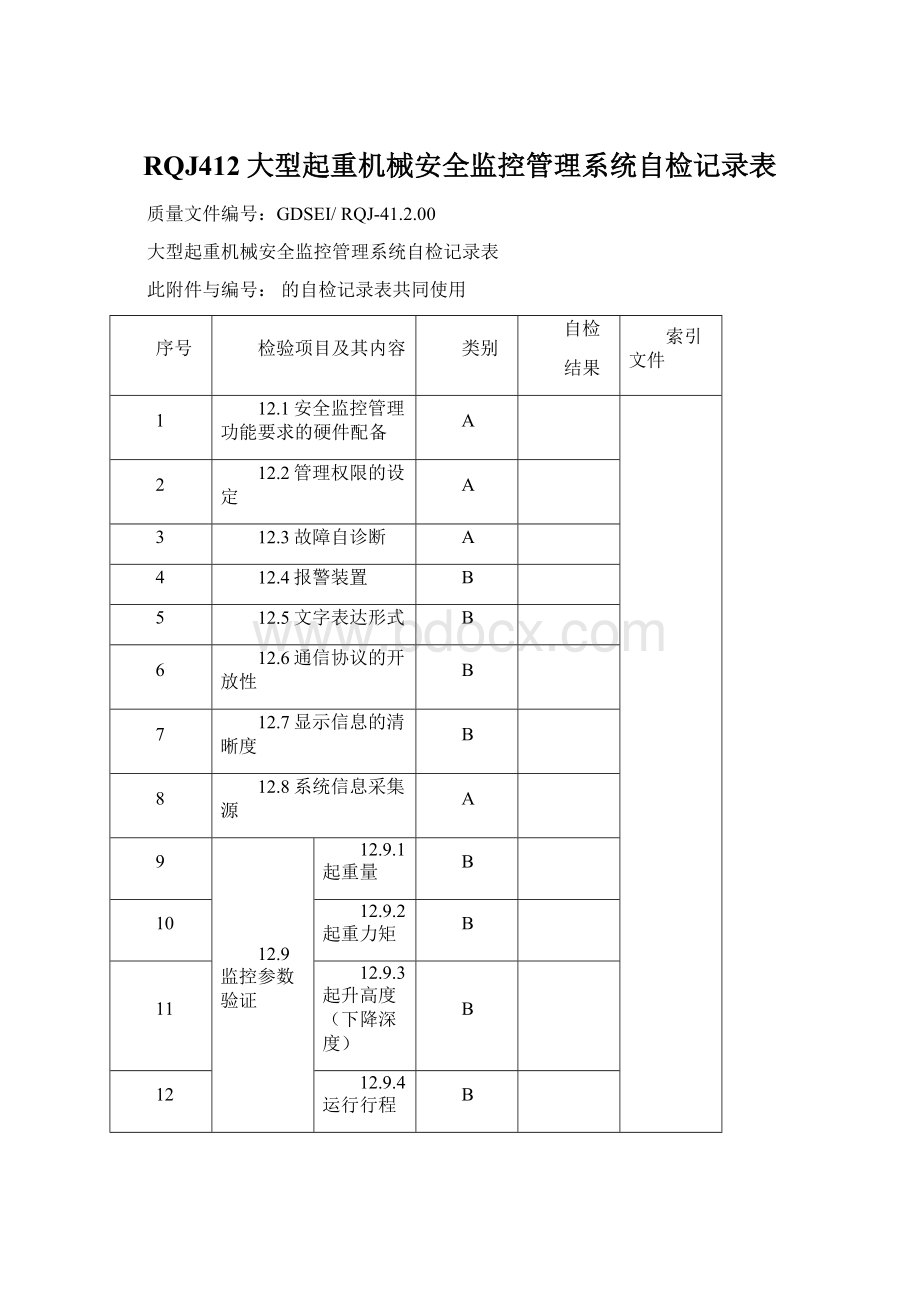

2

12.2管理权限的设定

3

12.3故障自诊断

4

12.4报警装置

B

5

12.5文字表达形式

6

12.6通信协议的开放性

7

12.7显示信息的清晰度

8

12.8系统信息采集源

9

12.9监控参数验证

12.9.1起重量

10

12.9.2起重力矩

11

12.9.3起升高度(下降深度)

12

12.9.4运行行程

13

12.9.5风速

14

12.9.6回转角度

15

12.9.7幅度

16

12.9.8大车运行偏斜

17

12.9.9水平度

18

12.9.10同一或不同一轨道运行机构安全距离

19

12.9.11操作指令

20

12.9.12支腿垂直度

21

12.9.13工作时间

22

12.9.14累计工作时间

23

12.9.15每次工作循环

24

12.10监控状态验证

12.10.1起升机构的制动状态

25

12.10.2抗风防滑状态

26

12.10.3联锁保护(门联锁和机构之间的运行联锁)

27

12.10.4工况设置状态

28

12.10.5供电电缆卷筒状态

29

12.10.6过孔状态

30

12.10.7视频系统

31

12.11系统综合误差

12.11.1起重量综合误差试验

32

12.11.2幅度综合误差试验

33

12.11.3起重力矩综合误差试验

34

12.12连续作业试验验证

35

12.13信息采集和储存

12.13.1实时性

36

12.13.2扫描周期

37

12.13.3存储时间

38

12.13.4断电后信息的保存

39

12.13.5历史追溯性

备注:

施工单位质量控制系统责任人:

日期:

年月日

记事、签名栏:

注:

⒈本记录依据国家质检总局起重机械安装改造重大修理检验规则(TSGQ7016-2016)编制。

2.记录中定性项目符合要求的在“自检结果”、“检验结果”栏打“√”,不符合要求的打“×

”,无此项的均打“/”。

定量项目应填实测数据。

大型起重机安全监控管理系统施工记录

索引编号:

QSGH0014

检查项目及其内容

检验结果

检验结论

审查起重机械的出厂配套件清单中是否有GB/T28264-2012所要求的信息采集单元、信息处理单元、控制输出单元、信息存储单元、信息显示单元、信息导出接口单元等硬件设施。

□符合□不符合

□无此项

现场核实系统管理员的授权,是否设置登录密码或更高级的身份识别方式。

系统管理员输入正确的密码或者其它识别方式后,是否才能够顺利进入系统。

开机进入系统后,现场核实系统是否有运行自检的程序,并且显示自检结果,系统是否具有故障自诊断功能。

系统自身发生故障而影响正常使用时,是否能立即发出报警信号。

在空载的条件下,通过按急(应)停或系统设计的报警信号现场验证起重机械的各种报警装置的动作。

检查系统的报警装置是否能向起重机械操作者和处于危险区域的人员发出清晰的声光报警信号;

在空载的条件下,由施工单位人员模拟起重机械监控系统中的1个~2个监控项目的故障,检查其是否能发出声、光报警信号,并且是否按照设计的设置要求对起重机械止停。

12.5文字表达形式现场检查系统显示的所有界面的文字表达形式是否为简体中文。

(1)现场检查系统有对外开放的硬件接口,审查相关说明书中通信协议的内容,是否符合国家现行标准规定的MODBUS、TCP/IP、串口等对外开放的协议;

(2)现场验证系统通过以太网或者USB接口是否能方便地将记录数据导出。

在司机座位上,斜视45°

,检查是否可清晰完整的观察到整个监控画面,包括视频系统的画面,画面上显示的信息是否不刺目、不干扰视线,清晰可辨。

12.8系统信息采集源对应GB/T28264中表1检查信息采集源是否符合要求。

按照下述方法,对应GB/T28264-2012中表2验证具体产品的参数。

12.9.1起重量现场起升载荷,检查显示器上是否显示起重量,显示计量单位为“t”,并是否至少保留小数点后两位。

12.9.2起重力矩现场起升载荷,并且进行变幅运动,检查显示器上是否显示起重量和相应位置幅度,显示计量单位是否分别为“t”和“m”,是否均至少保留小数点后两位。

12.9.3起升高度(下降深度)检查显示屏幕上,是否能实时显示所吊运的物体高度和下降深度。

在空载的条件下,将吊具起升到一定的位置,记录此时显示屏上起升高度的数值为H1,将激光测距仪等检测仪器垂直架设到吊具的正下方,测试吊具的位置高度值并记录为h1,起升机构缓慢运行一定的的高度,观察显示屏上起升高度的数值应当实时变化,待稳定后记录为H2,测量此时吊具的位置高度值并记录为h2,通过公式H=H2-H1计算出显示屏上起升高度的变化值H,通过公式h=/h2-h1/,计算出吊具实际测量上升的高度h,以上操作至少重复三次,H与h的数值应该一致。

12.9.4运行行程按照以下要求,检查、验证起重机械的小车运行、大车运行等运行行程是否可实时显示:

①在空载的条件下,将小车运行到某一位置,记录显示屏上小车运行行程的数值为S0,并在小车运行的轨道上相应位置做标记,缓慢开动小车,移动一定的距离(一般不少于10mm),观察显示屏上小车运行行程的数值是否实时变化,待小车稳定后记录显示屏幕上行程数值为S1,并在运行的轨道上做标记;

用卷尺等检测仪器测量两处标记的距离为s,计算出系统显示的距离S=/S1-S0/,S与s数值应该一致;

②大车运行的行程验证方法同本条第

(1)项所述。

12.9.5风速检查系统是否能实时显示风速值,记录当前风速值,查看风速计合格证;

测量与起重机风速计同一位置的风速,与显示值比较是否一致。

现场验证,当调低试验报警门槛值,察看其有效性,系统是否能立即发出警报信号,在司机室和起重机周围是否能够清晰的观察到声、光报警信号,起重机是否能够停止运行。

12.9.6回转角度检查系统应实时记录,是否能显示起重机械的回转角度,实测回转角度数值与监控系统显示值进行对比,验证其有效性和准确度。

12.9.7幅度现场进行变幅运动,检查显示器上是否显示相应位置幅度,显示计量单位为“m”,应至少保留小数点后两位。

12.9.8大车运行偏斜在空载的条件下,慢速、点动操作起重机两侧支腿电动机,模拟大车运行偏斜状态,观察系统是否显示并能发出报警信号。

12.9.9水平度现场检查系统中有实时显示整体水平度的数值并记录,用水准仪测量起重机主体结构前后支腿的高低差,验证起重机的整体水平度是否符合要求。

12.9.10同一或不同一轨道运行机构安全距离根据产品的设计要求及相关标准要求,检查系统是否设置有安全距离;

当小于设定的安全距离时,检查系统是否有正确响应。

现场设置信号反射器具,检查起重机械同一或不同一轨道存在碰撞危险时,在司机室和起重机械周围能清晰的观察到声、光报警信号,起重机械是否停止运行。

12.9.11操作指令在空载的条件下,根据现场实际情况,对起重机械的动作进行操作验证,检查各种动作在显示器上是否能实时显示。

试验后,查看相关的记录,信息能保存和回放。

12.9.12支腿垂直度现场检查系统中有实时显示的支腿垂直度的数据并记录,将数字式角度仪等仪器架设到支腿的下横梁上测量支腿的横向垂直度并记录,再将数字式角度仪等仪器放置于支腿的垂直面上,根据支腿不同的形式,选取相应位置测量纵向的垂直度并记录。

验证起重机械的支腿垂直度是否符合要求。

12.9.13工作时间检查系统是否能够实时显示和记录工作时间,计量起重机械各机构动作时间点、时间段,与监控系统对应值比较。

12.9.14累计工作时间连续一个工作循环后,调取试验过程中存储的时间数据,现场验证已完成的工作循环的时间,系统是否能够全部累加、记录和存储。

12.9.15每次工作循环查看显示屏幕上是否有工作循环的次数,并且根据起重机械的特点记录每个工作循环的次数。

调取试验过程中存储的时间数据,检查系统已完成的工作循环全部记录和存储情况。

按照下述方法,对应GB/T28264-2012中表3验证具体产品的状态

12.10.1起升机构的制动状态在空载的条件下,进行起升机构动作的操作,对于两个以上(含两个)起升机构的起重机械,分别验证其制动状态,检查在系统的显示屏上是否实时显示制动状态的信号。

12.10.2抗风防滑状态现场查看抗风防滑装置的形式,进行夹轨器、锚定等抗风防滑装置的闭合性试验,检验监控系统显示的防风装置状态是否与动作状态一致。

①门联锁进行门

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- RQJ412 大型 起重机械 安全 监控 管理 系统 自检 记录

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

广东省普通高中学业水平考试数学科考试大纲Word文档下载推荐.docx

广东省普通高中学业水平考试数学科考试大纲Word文档下载推荐.docx