轴加工工艺Word文档下载推荐.docx

轴加工工艺Word文档下载推荐.docx

- 文档编号:15236538

- 上传时间:2022-10-28

- 格式:DOCX

- 页数:20

- 大小:277.21KB

轴加工工艺Word文档下载推荐.docx

《轴加工工艺Word文档下载推荐.docx》由会员分享,可在线阅读,更多相关《轴加工工艺Word文档下载推荐.docx(20页珍藏版)》请在冰豆网上搜索。

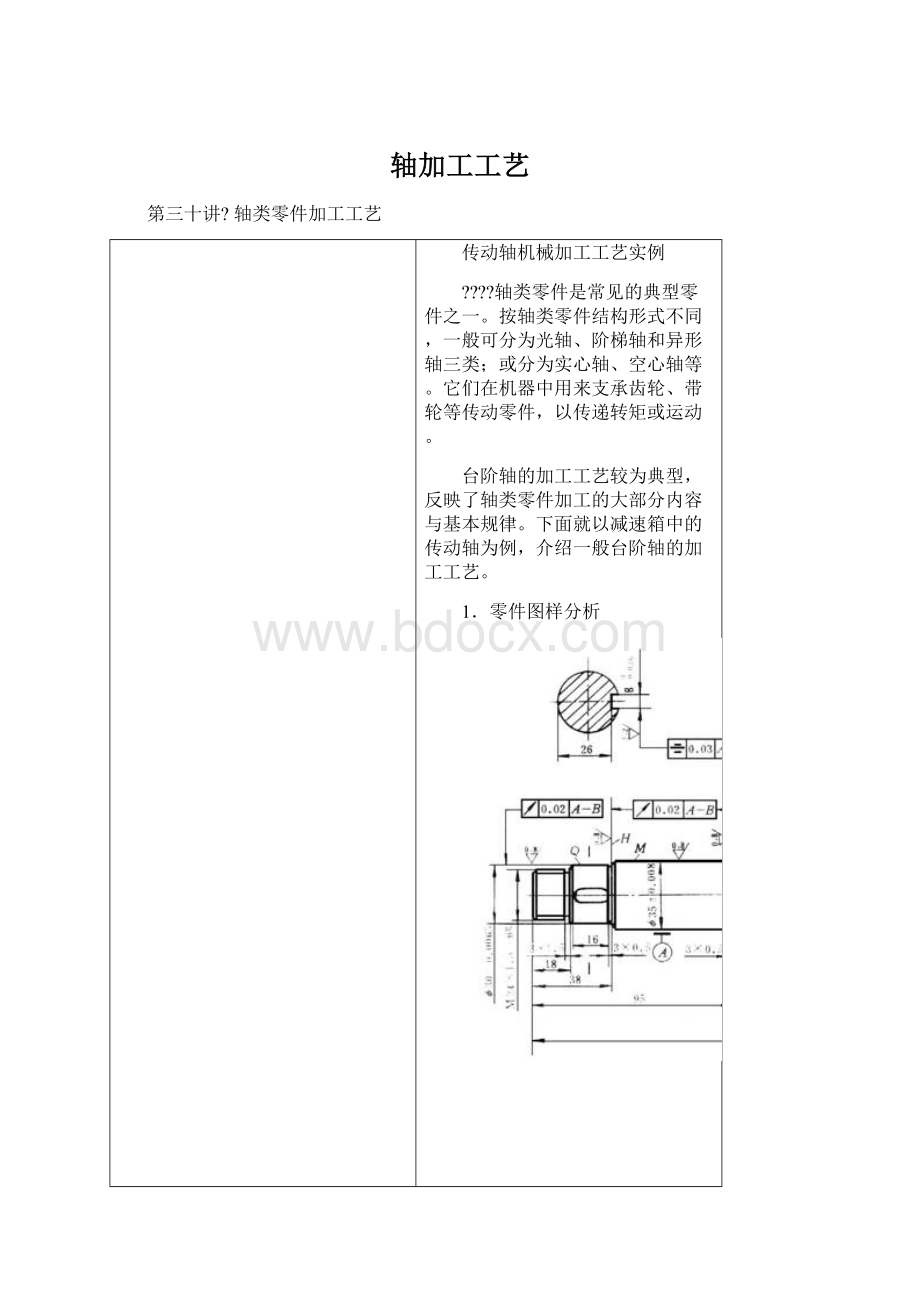

因此,该传动轴的关键工序是轴颈M、N和外圆P、Q的加工。

2.确定毛坯

该传动轴材料为45钢,因其属于一般传动轴,故选45钢可满足其要求。

本例传动轴属于中、小传动轴,并且各外圆直径尺寸相差不大,故选择¢60mm的热轧圆钢作毛坯。

3.确定主要表面的加工方法

传动轴大都是回转表面,主要采用车削与外圆磨削成形。

由于该传动轴的主要表面M、N、P、Q的公差等级(IT6)较高,表面粗糙度Ra值(Ra=um)较小,故车削后还需磨削。

外圆表面的加工方案(参考表A-3)可为:

粗车→半精车→磨削。

4.确定定位基准

合理地选择定位基准,对于保证零件的尺寸和位置精度有着决定性的作用。

由于该传动轴的几个主要配合表面(Q、P、N、M)及轴肩面(H、G)对基准轴线A-B均有径向圆跳动和端面圆跳动的要求,它又是实心轴,所以应选择两端中心孔为基准,采用双顶尖装夹方法,以保证零件的技术要求。

粗基准采用热轧圆钢的毛坯外圆。

中心孔加工采用三爪自定心卡盘装夹热轧圆钢的毛坯外圆,车端面、钻中心孔。

但必须注意,一般不能用毛坯外圆装夹两次钻两端中心孔,而应该以毛坯外圆作粗基准,先加工一个端面,钻中心孔,车出一端外圆;

然后以已车过的外圆作基准,用三爪自定心卡盘装夹(有时在上工步已车外圆处搭中心架),车另一端面,钻中心孔。

如此加工中心孔,才能保证两中心孔同轴。

5.划分阶段

对精度要求较高的零件,其粗、精加工应分开,以保证零件的质量。

该传动轴加工划分为三个阶段:

粗车(粗车外圆、钻中心孔等),半精车(半精车各处外圆、台阶和修研中心孔及次要表面等),粗、精磨(粗、精磨各处外圆)。

各阶段划分大致以热处理为界。

6.热处理工序安排

轴的热处理要根据其材料和使用要求确定。

对于传动轴,正火、调质和表面淬火用得较多。

该轴要求调质处理,并安排在粗车各外圆之后,半精车各外圆之前。

综合上述分析,传动轴的工艺路线如下:

下料→车两端面,钻中心孔→粗车各外圆→调质→修研中心孔→半精车各外圆,车槽,倒角→车螺纹→划键槽加工线→铣键槽→修研中心孔→磨削→检验。

7.加工尺寸和切削用量

传动轴磨削余量可取,半精车余量可选用。

加工尺寸可由此而定,见该轴加工工艺卡的工序内容。

车削用量的选择,单件、小批量生产时,可根据加工情况由工人确定;

一般可由《机械加工工艺手册》或《切削用量手册》中选取。

8.拟定工艺过程

定位精基准面中心孔应在粗加工之前加工,在调质之后和磨削之前各需安排一次修研中心孔的工序。

调质之后修研中心孔为消除中心孔的热处理变形和氧化皮,磨削之前修研中心孔是为提高定位精基准面的精度和减小锥面的表面粗糙度值。

拟定传动轴的工艺过程时,在考虑主要表面加工的同时,还要考虑次要表面的加工。

在半精加工¢52mm、¢44mm及M24mm外圆时,应车到图样规定的尺寸,同时加工出各退刀槽、倒角和螺纹;

三个键槽应在半精车后以及磨削之前铣削加工出来,这样可保证铣键槽时有较精确的定位基准,又可避免在精磨后铣键槽时破坏已精加工的外圆表面。

在拟定工艺过程时,应考虑检验工序的安排、检查项目及检验方法的确定。

综上所述,所确定的该传动轴加工工艺过程见表A-1。

表A-1?

传动轴机械加工工艺卡

台职院机电系

机械加工工艺卡

产品名称

图?

号

零件名称

共?

1页

第?

1?

页

毛坯种类

圆钢

材料牌号

45钢

毛坯尺寸

¢60mm×

265mm

序号

工种

工步

工序内容

设备

工?

具

夹具

刃具

量具

1

下料?

2

车

三爪自定心卡盘夹持工件毛坯外圆?

车床

车端面见平?

C6140

钻中心孔

中心钻

¢2mm

用尾座顶尖顶住中心孔

3

粗车¢46mm外圆至¢48mm,长118mm

4

粗车¢35mm外圆至¢37mm,长66mm

5

粗车M24mm外圆至¢26mm,长14mm

调头,三爪自定心卡盘夹持¢48mm处

(¢44mm外圆)

6

车另一端面,保证总长250mm?

7

8

粗车¢52mm外圆至¢54mm

A

粗车¢35mm外圆至¢37mm,长A3mm

10

粗车¢30mm外圆至¢32mm,长36mm

11

粗车M24mm外圆至¢26mm,长16mm

12

检验?

热

调质处理220~240HBS

钳

修研两端中心孔

双顶尖装夹

半精车¢46mm外圆至¢,长120mm

半精车¢35mm外圆至¢,长68mm

半精车M24mm外圆至¢24--mm,长16mm

半精车2~3mm×

环槽

半精车3mm×

倒外角1mm×

45°

3处

调头,双顶尖装夹

半精车¢35mm外圆至¢,长A5mm

半精车¢30mm外圆至¢长38mm

9

半精M24mm外圆至¢24--mm?

mm,长18mm

半精车¢44mm至尺寸,长4mm

车2~3mm×

车3mm×

13

倒外角lmm×

4处

14

检验

车M24mm×

~6g至尺寸

划两个键槽及一个止动垫圈槽加工线

铣

用V形虎钳装夹,按线找正

铣键槽12mm×

36mm,保证尺寸41~

立铣

铣键槽8mm×

l6mm,保证尺寸26~

铣止动垫圈槽6mm×

l6mm,保证至尺寸

磨

磨外圆¢35±

至尺寸

外圆磨床

2?

磨轴肩面I

3?

磨外圆¢30±

磨轴肩面H

磨外圆P至尺寸

6?

磨轴肩面G

磨外圆N至尺寸

磨轴肩面F

9.传动轴机械加工工艺过程工序简图

为了表达清楚各工序的内容及要求,其传动轴加工工艺过程的工序简图见表A-2。

表A-2?

传动轴加工工序简图

六、典型齿轮加工工艺分析

1.圆柱齿轮加工工艺程的内容和要求

圆柱齿轮的加工工艺程一般应包括以下内容:

齿轮毛坯加工、齿面加工、热处理工艺及齿面的的精加工。

在编制工艺过程中,常因齿轮结构、精度等级、生产批量和生产环境的不同,而采取各种不同的工艺方案。

下图为一直齿圆柱齿轮的简图

下表出了该齿轮机械加工工艺过程。

工序内容及要求

定位基准

锻造

正火

粗车各部,均放余量

外圆、端面

转塔车床

精车各部,内孔至锥孔塞规刻线外露6~8mm,其余达图样要求

外圆、内孔、端面

C616车床

滚齿Fw=″=

fi″=β=

W=mm,齿面μm

内孔、B端面

Y38滚齿机

倒角

倒角机

插键槽达图样要求

插床

去毛刺

剃齿

Y5714

热处理,齿部5132

磨内锥孔,磨至锥孔塞规小端平

外圆、B端面

M220

珩齿达图样要求

终结检验

从中可以看出,编制齿轮加工工艺过程大致可以划分如下几个阶段:

1)齿轮毛坯的形成:

锻件、棒料或铸件;

2)粗加工:

切除较多的余量;

3)半精加工:

车、滚、插齿;

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 加工 工艺

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

12处方点评管理规范实施细则_精品文档.doc

12处方点评管理规范实施细则_精品文档.doc

17种抗癌药纳入国家基本医疗保险工伤保险和生育保险药品目录_精品文档.xls

17种抗癌药纳入国家基本医疗保险工伤保险和生育保险药品目录_精品文档.xls