铸造湿型砂完整过程控制Word文档格式.docx

铸造湿型砂完整过程控制Word文档格式.docx

- 文档编号:14842670

- 上传时间:2022-10-25

- 格式:DOCX

- 页数:47

- 大小:279.71KB

铸造湿型砂完整过程控制Word文档格式.docx

《铸造湿型砂完整过程控制Word文档格式.docx》由会员分享,可在线阅读,更多相关《铸造湿型砂完整过程控制Word文档格式.docx(47页珍藏版)》请在冰豆网上搜索。

热压应力、热湿强度、激热开裂试验

7

2.8

含泥量、粒度、微粒含量、团块含量

8

2.9

型砂温度

10

2.10

流动性、可紧实性

11

2.11

表面耐磨性

2.12

其它型砂性能

3

型砂性能检测频率和结果整理分析

12

3.1

型砂性能检测频率

3.2

检测结果的整理

引言

膨润土

前言

膨润土的品质和检测

13

膨润土的应用

16

煤粉及代用品

15

煤粉品质的检测

3.3

煤粉代用品和新型煤粉商品

20

3.4

煤粉材料的应用

21

淀粉类材料

4.1

4.2

淀粉对湿型砂性能的影响

4.3

淀粉材料的鉴别和检验

4.4

a-淀粉的应用

22

新砂

5.1

5.2

SiO2含量

5.3

含泥量

23

5.4

粒度

5.5

颗粒形状

24

6

旧砂

6.1

6.2

芯砂的混入

6.3

旧砂的冷却

6.4

旧砂中粉尘的降低

25

6.5

湿型旧砂的再生

水

27

一,湿型砂性能检测与品质控制

1.引言

影响湿型铸件表面品质的各生产工序中以型砂品质最为关键。

我国不少铸造工厂对型砂品质的检验不够重视。

很多铸造厂的型砂实验室只偶尔检测型砂性能,或者仅只测定型砂的三、四种性能,因而不足以判断型砂的品质如何,也无法确定铸件缺陷是由哪个型砂性能数据引起的。

为了保证湿型铸件表面良好,必须对所使用型砂的性能有全面了解。

铸造工厂对湿型砂性能的具体要求随造型方法和砂处理设备不同而有区别。

高密度造型方法

(包括多触头高压、气冲、挤压、射压、静压等造型方法)的生产效率高、铸件品质较

好,对型砂性能的要求甚为严格。

但是,机器造型和手工造型也不可忽视型砂性能检测,否则必然会出现大量铸件缺陷。

下面将简要介绍常用的湿型砂性能与铸件品质的关系,以及检验方法的原理。

具体的试验步骤可参考其它资料,不在此赘述。

在本文中将举例提到一些国内外铸造工厂的型砂性能和品质数据,这些数据仅代表当时搜集到的资料,并不说明目前的实际情况。

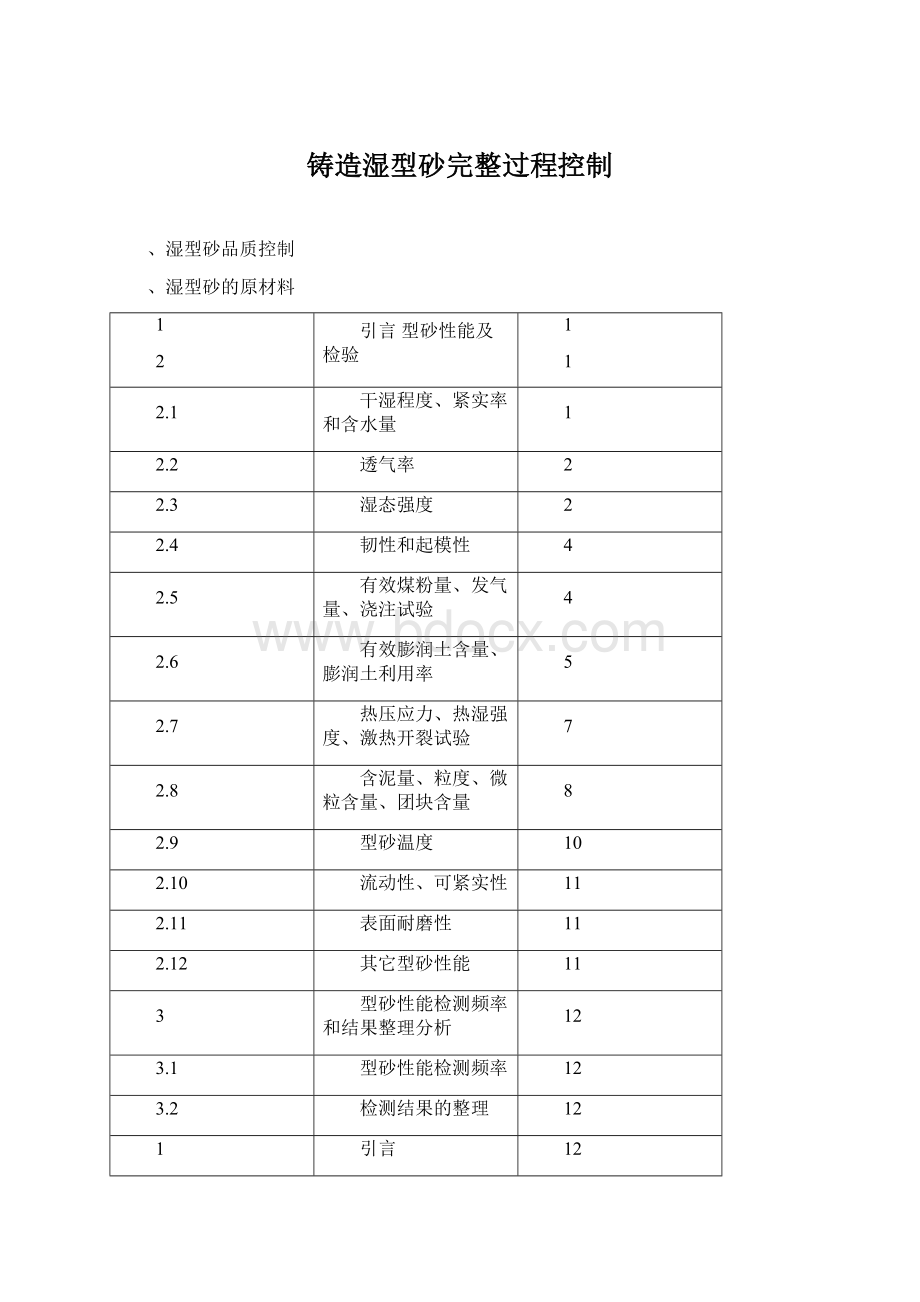

2.型砂性能检验项目分论

2.1型砂的干湿程度、紧实率和含水量

(1)型砂干湿程度-理砂如果太干,就不能充分发挥膨润土的粘结力,型砂的韧性不

足,砂型容易破碎,起模困难,砂型表面强度低,铸件容易产生冲砂和砂孔等缺陷。

型砂不可太湿,否则型砂流动性差,砂型紧实程度不均匀,还易使铸件产生针孔、气孔、水爆炸粘砂、呛火、跑火、胀砂和夹砂缺陷。

因此,型砂的干湿程度应保持在最适宜范围内。

型砂的含水量只是说明所含自由水的绝对数量,并不反映型砂的干湿程度。

如果型砂含有大量的细粉类吸水性材料,虽然含水量已高达5%,型砂仍然会显得过分干脆。

如果型砂

只是由纯净的新砂和优质膨润土混制而成,含水量5.0%的型砂会显得又湿又粘。

(2)紧实率-■有实际操作经验的人可以根据手捏型砂来判断其干湿程度,但手捏的感觉因人而异,而且不能用数值表示。

型砂的干湿程度应当用紧实率表示。

试验时将型砂通过带有筛网的漏斗(作者认为应仿照国外产品用4目筛网,不用6目以免过筛费时而使测得紧实率低于型砂实际紧实率),自由落下装满试样筒,刮去多余的砂后在锤击式制样机上

打击三次,试样高度缩小程度即为紧实率。

测定原理是较干的松散型砂自由流入试样筒时,砂粒堆积得比较密实,在相同的捶击紧实力作用下,型砂体积减小较少;

而较湿的型砂,在未被紧实前砂粒的堆积比较疏松,紧实后体积减小较多。

根据型砂被紧实前后的体积变化多少,就可以检测出型砂的干湿程度。

通常认为手工造型和震压式机器造型用型砂要求起模性好,造型处最适宜干湿状态下的紧实率大约在50%左右;

高压造型、静压造型

和冲击造型时为40%左右;

射压、挤压造型要求流动性好,紧实率为35〜40%。

不管型砂

中膨润土、煤粉和灰分的含量有多少,只要将紧实率控制在上述范围内,手感的干湿程度就处于最适宜状态。

GF、BMD和FA公司推荐气冲造型用型砂紧实率分别为35〜40%、

38〜42%和36〜39%。

近年来高密度造型工厂由于机器起模精度提高,为了提高型砂流动性,在保证起模的前提下尽可能降低紧实率。

对流动性要求较高的挤压、射压造型的型砂更是如此。

以上均为造型处取样数据,如为混砂机处取样,还应再少许提高,以补偿运输和储存过程中型砂变干。

很多铸造工厂只从混砂机处取样,认为较为方便和容易及时控制型砂品质。

这就需要根据各季节气候不同调整混砂机处的紧实率控制值。

(3)含水量--从减少铸件针孔、气孔、水爆炸粘砂等缺陷的角度出发,要求最适宜干湿状态下型砂的含水量不可过高。

含水量的快速测定法是在红外线烘干器上进行。

以试料

重量减少量占试样原重量的比例计算含水量。

试料在盛砂盘中所承受的温度高达170C左

右,型砂内如果含有煤粉、重油等易挥发物质,可能会有少量随水分一同烘掉,从而使测得数值要比实际含水量偏高些。

有些实验室用药物托盘天平的感量为0.1g,测定出型砂

含水量的称量误差绝对值可能高达0.5%。

因此应当使用感量0.01g的天平,最好是电子

天平。

如果经济条件允许,可以使用进口的带有卤素灯加热装置的电子天平。

由于各铸造工厂型砂中吸水物质含量不同,造型设备和操作习惯各异,湿型砂含水量控制数值是很不一致的。

国外高压造型、气冲造型生产汽车、拖拉机等铸件的灰铁和球铁铸造工厂的型砂在造型机处取样的含水量大多数在2.8〜3.8%之间(集中在3.4%左右)。

型砂的含水量也应以造型处为准,经过运送过程型砂含水量有所下降,其幅度因砂温、气候和车间运输条件而异。

我国很多工厂只从混砂机处取样,这样就需要根据季节不同适量提高型砂含水量来补偿蒸发损失。

例如昆山信嘉射压造型夏季要求含水量为2.9〜3.5%,冬季为2.7〜3.3%。

手

工造型和震压式机器造型的型砂紧实率稍高,含水量也稍多些,大多在3.5〜4.5%。

但还有很多类似造型条件的铸造工厂的型砂含水量可能高达5.5〜6.5%以上,其原因是型砂含

泥量过高和混砂工艺不够合理造成的。

但是型砂含水也不应过少,否则如果有0.2%的偏

差都会引起型砂性能显著波动。

一些生产具有大量树脂砂芯的铸件的铸造厂,由于溃碎砂芯混入型砂过多,型砂含泥量太少,就会遇此困难。

经验表明,如果型砂中不含糊精、淀粉等有机物,紧实率:

含水量的比率最好在(10〜12):

1。

2.2透气率型砂必须具有良好的透气能力,以免浇注过程中发生呛火和铸件产生气孔缺陷。

但是湿型砂的透气能力又不应太高,以免金属液渗透入砂粒孔隙中而造成铸件表面粗糙和机械粘砂。

测定湿型砂透气性能时,将内有型砂试样的试样筒固定在仪器的试样座上,试样座的管口处装有阻流孔。

气钟产生100mm水柱气体压力。

用微压计测出通过试样前的试样筒中空气压力,可由微压计的表盘上直接读出透气率。

有的仪器厂生产出电动透气率测定仪,改用电动机带动的离心鼓风机产生测试气源,替代操作不便的气钟。

实验室应定期检验阻流孔的通气能力、气钟产生压力是否改变,否则会出现误差。

型砂透气率高低的选定主要根据砂型排气条件和对铸件表面粗糙度的要求。

砂型上扎有较多排气孔等通气设施,可以降低对透气率的要求。

高密度砂型比较密实,则要求型砂有较高透气率。

纺织机械要求表面光洁,其型砂透气率就较低。

国内外工厂高密度造型型砂透气率大多集中在100〜

140。

有些工厂的透气率高达160以上,是粗芯砂混入造成的,可能需要在砂型表面喷涂料,以免铸件表面粗糙。

手工或震压造型单一砂的透气率大体为60〜90。

如果使用面砂,

其透气率可更低些,背砂透气率需高于面砂。

影响型砂透气率的因素有砂粒粗细、含泥量多少、紧实程度高低、型砂流动性好坏等。

2.3湿态强度湿型砂必须具备一定强度以承受各种外力的作用。

如果湿态强度不足,在起模、搬运砂型、下芯、合型等过程中,砂型有可能破损和塌落;

浇注时可能承受不住金属液的冲刷和冲击而使铸件造成砂孔缺陷甚至跑火(漏铁水);

由于砂型缺乏足够强度以保证其硬度,浇注铁水后石墨析出会造成型壁移动而导致铸件疏松和胀砂缺陷。

另一方面,生产较大铸件的高密度砂型所用砂箱都无箱带,高强度型砂可以避免塌箱、胀箱和漏箱。

无箱造型的砂型在浇注时需要承受金属液压力,挤压造型时顶出的砂型还要推动其它砂型向前移动,也对型砂的强度提出较高要求。

但强度也不宜过高,因为高强度的型砂需要加入更多的粘土,不但影响型砂的水分、透气性和铸件的生产成本,也给混砂、紧实和落砂带来困难。

型砂的强度用标准试样在受外力作用下遭到破坏时的应力值来表示。

湿型铸造时,可以检查型砂的湿态抗压强度、抗剪强度、抗拉强度或劈裂强度。

测试以上几种型砂强度都需要用圆柱形标准型砂试样。

冲制抗压、竖剪和劈裂强度试样的整体试样筒使用最为频繁。

我国有的仪器厂以往制造的铸铁试样筒耐磨性差,较易磨损。

研究工作表明:

使用内表面已磨损的老试样筒比用光滑的新试样筒抗压强度低20〜28%,透气率高12〜14%,将

试样顶出所需的力为新试样筒的2.69倍。

美国铸造师学会要求试样筒为钢制,内表面硬度Rc65〜70,珩磨加工后粗糙度Raw0.20m,并定期喷涂少量液态脱模剂。

美国铸造师学会还要求冲样器应安装在专门的反冲底座上,或在坚实台上垫6.4mm厚皮革。

研究结果还

表明:

冲样器放置在木桌中央比安装在反冲底座上或在水泥台上垫约6.2mm厚橡胶板,测

得型砂抗压强度低25〜26%。

(1)湿压强度--目前在我国铸造工厂的型砂实验室中所用测试仪器有液压强度试验机或杠杆式强度试验机。

GF公司液压强度试验机的低压表测定范围为0〜320kPa,适合测定高密度造型型砂的湿压强度。

但有些旧式国产液压强度试验机的低压表测定抗压强度量程为0〜130kPa,高压表的测定范围0〜1300kPa。

常用湿型砂的湿压强度范围大致处于低压表的顶端和高压表的低端,高压表的示值精度为2.5%,绝对误差高达30kPa。

不适合测

定高密度造型的型砂湿压强度。

液压试验机还经常漏油。

近年来有的单位将电测传感器安

装在压力表快换接头座上,由数码管显示并保持强度峰值,避免高、低压表的频繁更换,压力示值的精度提高到1.5%。

不少工厂仍愿使用原有的老式杠杆强度试验机,认为其结

构简单、不易损坏。

但需靠手动旋转丝杠来移动杠杆的支点和指示出试样的强度值,如果型砂的韧性较高,试样碎裂前的变形量较大,就很难判断支点的停留位置。

现已无杠杆强度试验机生产供应。

清华大学研制的气动多功能强度仪用传感器测定强度,和用液晶显示测定结果,使用较为方便。

我国工厂高密度造型的型砂湿压强度接近美洲和日本工厂,大多在140~180kPa=震压

造型的湿压强度大约在70〜100kPa上下。

欧洲铸造行业对铸铁用高密度造型型砂的的湿压

强度值要求较高。

例如瑞士GF公司要求气冲型砂-180〜220,丹麦DISA公司挤压型砂--20020。

有人认为欧洲铸造工厂的铸铁型砂湿压强度较高的原因是所用原砂含SiO2高,型

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 铸造 型砂 完整 过程 控制

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

转基因粮食的危害资料摘编Word下载.docx

转基因粮食的危害资料摘编Word下载.docx