钢渣基胶凝材料的化学减缩及其对混凝土早期开裂性能的影响Word格式文档下载.docx

钢渣基胶凝材料的化学减缩及其对混凝土早期开裂性能的影响Word格式文档下载.docx

- 文档编号:14578246

- 上传时间:2022-10-23

- 格式:DOCX

- 页数:13

- 大小:273.01KB

钢渣基胶凝材料的化学减缩及其对混凝土早期开裂性能的影响Word格式文档下载.docx

《钢渣基胶凝材料的化学减缩及其对混凝土早期开裂性能的影响Word格式文档下载.docx》由会员分享,可在线阅读,更多相关《钢渣基胶凝材料的化学减缩及其对混凝土早期开裂性能的影响Word格式文档下载.docx(13页珍藏版)》请在冰豆网上搜索。

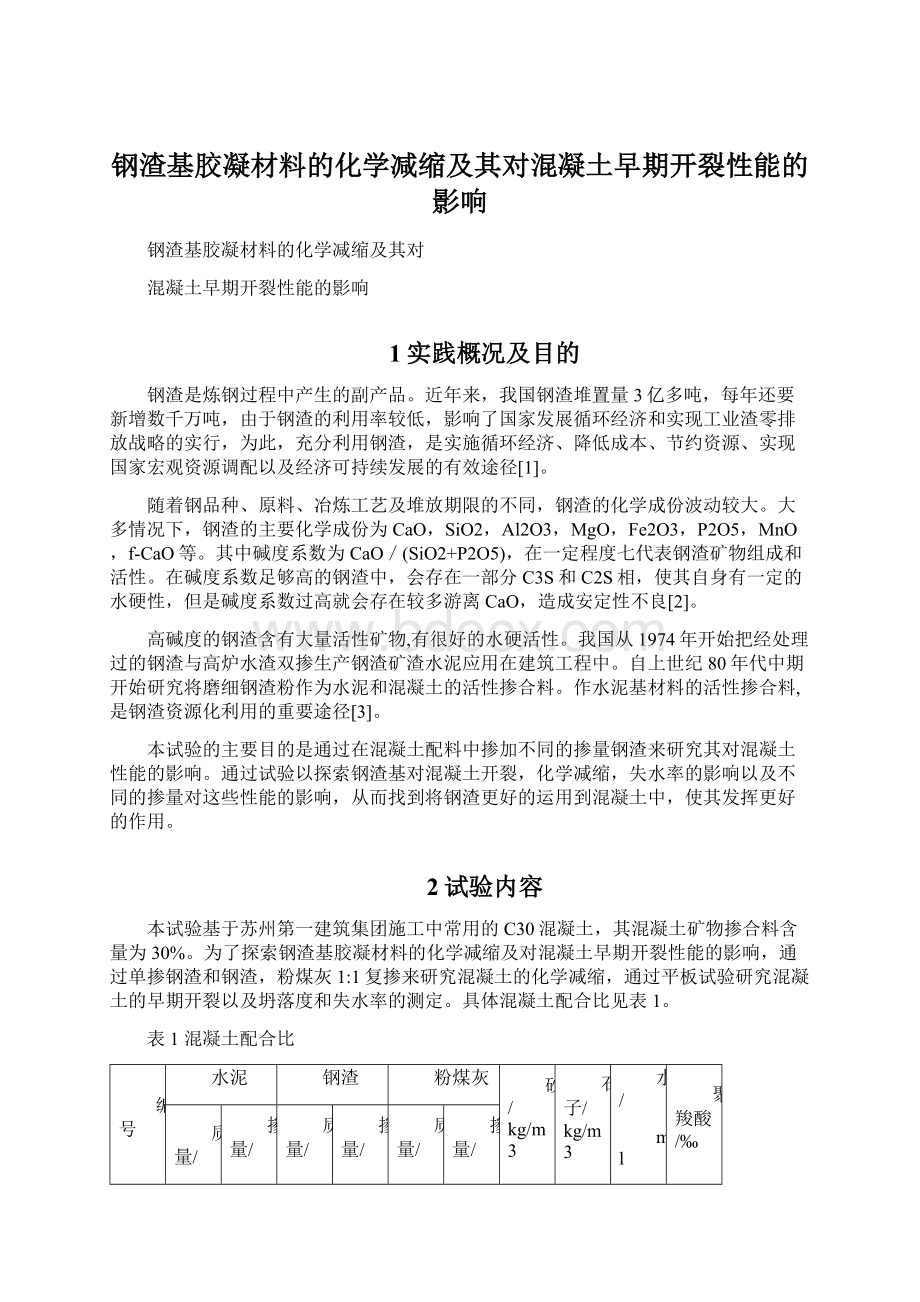

砂/kg/m3

石子/kg/m3

水/

ml

聚羧酸/‰

质量/kg/m3

掺量/

%

质量/

kg/m3

C0

357

100

743

1070

180

1

CG1

250

70

157

30

CGF2

78.5

15

3试验原料及化学试剂

水泥:

试验所用水泥为天山P.O42.5水泥,密度为2.98g/cm3,勃氏比表面积为298m3/kg。

X衍射图谱见图1。

由图1可知水泥中含有石膏,阿利特,贝利特,C4AF和C3A等矿物。

图1水泥XRD衍射图

钢渣:

试验所用钢渣是褐色粉末,钢渣的密度为3.06g/cm3,勃氏比表面积为423.5m3/kg。

研究钢渣化学成分的X衍射图谱见图2。

由图2可知钢渣中含有Ca(OH)2,阿利特,C2F,FeO和贝利特等矿物。

图2钢渣XRD衍射图

砂:

试验所用的砂是产自赣江的江砂,砂的筛余检测结果见表2。

计算可得Mx=2.5,砂的级配在Ⅱ区,属于中砂。

表2砂的级配

筛孔尺寸/mm

筛余量/g

累计筛余/g

累计筛余百分率/%

4.75

29.6

5.98

2.36

41.6

71.2

14.39

1.18

50.8

122.0

24.66

0.6

88.9

210.9

42.63

0.3

421.8

85.26

0.15

71.3

493.1

99.68

底盘

1.6

494.7

合计

石子:

试验所用的石子的级配见表3。

表3石子级配

1.55

1.545

15.45

25

3.80

5.35

53.5

20

2.44

7.795

77.95

1.68

9.47

94.7

10

0.51

9.975

99.75

5

0.02

化学试剂:

聚羧酸减水剂为市售,颜色为棕褐色,含固量为39%。

4试验方法步骤及结果分析

4.1钢渣基胶凝材料的化学减缩试验

(1)概述

化学减缩又称水化收缩,水泥水化后固相体积增加,但水泥一水体系的绝对体积减小。

所有的胶凝材料水化以后都有这种减缩作用,因为水化前后的平均密度不同。

大部分硅酸盐水泥浆体完全水化后体积减缩量为7%~9%,在硬化前,混凝土水化所增加的固相体积填充原来被水所占据的空间,使水泥石密实,而宏观体积减缩:

硬化后的混凝土水泥一水体系减缩后形成内部孔隙。

重庆建筑大学的严吴南教授[4]等沿用了英国Gessner的方法研究了不同品种水泥及不同硅灰取代量的水泥净浆的化学减缩。

具体方法为:

将100g水泥和339g水混合均匀,装入长颈瓶中摇匀赶气后迅速加盖密封(防止水分蒸发)置于恒温恒湿室中,记录长颈瓶中的液面高度作为原始体积,以后按不同水化龄期读取液面高度。

计算各龄期的体积减小值,用来表征该水泥的化学收缩。

(2)试验方法

试验装置如图3所示:

图3化学减缩试验装置图

①称取50g试样放入锥形瓶,用玻璃棒搅拌使试样分散,并排气泡;

②再将量管插入胶塞中,用胶塞塞紧瓶口,量管与胶塞接触处用凡士林密封;

③用滴管通过量管向瓶内加水,使液面上升至接近量管的最大刻度;

④向量管中加一滴机油,用以封盖水面,防止水分蒸发;

⑤待稳定后,即可读取液面初始数据,再分别读取2h,4h,6h,8h,10h,12h,24h,1d,2d,3d量管的读数。

具体见图4。

图4化学减缩试验

(3)试验结果及分析

根据上述步骤测量钢渣的化学减缩,其结果见表4,根据表4作示意图可见图5。

表4钢渣化学减缩实验

0h

2h

4h

6h

8h

10h

12h

1d

2d

3d

CO

0.55

0.60

0.70

0.80

0.90

1.10

1.70

2.15

2.45

0.75

1.00

1.15

1.75

CG2

0.95

1.05

1.50

2.00

2.30

CG3

0.85

1.95

CG4

1.35

1.60

2.25

2.55

3.50

3.95

4.05

CGF5

图5化学减缩差值图

混凝土在水化硬化过程中会产生各种收缩,包括化学减缩、自收缩、干缩、塑性收缩、碳化收缩及温度收缩等。

混凝土收缩难以避免,但可以采取措施加以控制。

图5中除了掺加40%的钢渣的收缩比较大,其他组的实验结果都显示钢渣对降低混凝土早期收缩有利。

主要有三个因素致使掺磨细钢渣混凝土收缩率低于基准混凝土:

①钢渣中含有一定量的CaO、MgO,这些物质在水泥水化过程中发生化学反应产生微量的膨胀,对混凝土收缩有少许补偿作用;

②钢渣取代部分水泥从而低了由于水泥水化形成的化学减缩;

③钢渣有利于降低混凝土早期的干缩和自收缩。

经超细粉磨处理的钢渣矿粉虽然具有较高的反应活性,但仍低于水泥。

掺入磨细钢渣可以缓解因水泥水化形成的自干燥现象,从而降低由此引起的自收缩[5,6,7]。

由图5可知掺加40%的钢渣的水泥收缩值最大,收缩越大越容易开裂,而当钢渣掺量在20%及以下时,其收缩值就较小与基准水泥和复掺15%的钢渣和15%的粉煤灰的收缩值相当,都较小。

掺加40%的钢渣的收缩值比较大可能是因为水泥水化产生的产物激发了钢渣的活性,使得钢渣进行二次水化,钢渣与水泥水化产物充分反应,促进了水泥水化收缩,钢渣水化也收缩,钢渣与水泥反应相互影响使得两者水化都比较充分,从而使得收缩比较大。

而钢渣掺量较小时,收缩值较小可能是因为虽然水泥水化的产物同样会激发钢渣的活性使其水化,但钢渣的掺量比较小,不足以与水泥的水化反应充分反应,使得水泥水化反应不充分,从而使得收缩值较小[8、9]。

4.2混凝土坍落度测定

(1)试验方法

混凝土坍落度GB/T50081-2002《普通混凝土拌合物性能试验方法标准》中的规范进行。

(2)试验结果及分析

根据表1的配合比得到的混凝土试块的坍落度见表5,根据表5制坍落度图见图6。

表5坍落度试验数据

坍落度/mm

125

145

170

图6坍落度图

由图3坍落度可知道基准的坍落度为125mm,掺假钢渣的坍落度为145mm,掺假钢渣和粉煤灰的为170mm,掺假钢渣坍落度会增大,同时掺加钢渣和粉煤灰坍落度更大。

所以掺加钢渣有利于混凝土的和易性,而复掺钢渣和粉煤灰时由于粉煤灰具有滚珠效应,坍落度更大,粉煤灰和钢渣都可以使得混凝土坍落度增大,可以用来改善混凝土和易性。

4.3失水率的测定

本次试验中,失水率采用实测法。

模具尺寸为24.5cm×

24.5cm×

5cm,装置图如图7所示。

水分蒸发试样和平板实验试样同时成型,成型完后测其初始质量M0,之后用薄膜覆盖2个小时(从加水时刻开始计时),揭盖薄膜后按如下时间间隔测定试样的质量:

2h、3h、4h、6h、8h、10h、12h、24h,而后按式

(1)计算混凝土失水率:

(1)

式中Q---失水率;

M0---初始质量;

MT---t时刻的质量。

图7测失水率模具

(2)试验数据及分析

经测定失水率见表6,失水率示意图见图8。

表6失水率的测定

失水率/﹪

3h

24h

1.73

2.60

3.39

4.02

4.33

4.73

4.81

1.45

2.37

3.29

3.90

4.13

4.20

4.28

4.36

1.20

1.93

2.80

4.00

4.27

4.47

4.40

4.53

图8失水率图

基准混凝土和掺加钢渣以及钢渣粉煤灰复掺的混凝土试件的失水率都是在4小时失水较快,4小时到12小时失水较缓,而12小时之后基本没有失水。

通过比较失水基本稳定的试样可以知道基准水泥的失水率最大,复掺钢渣和粉煤灰的其次,单掺钢渣的混凝土试件失水率最小,但在7个小时之前的失水率由大到小依次是基准混凝土,单掺钢渣混凝土,复掺钢渣和粉煤灰的混凝土。

4.4混凝土早期抗裂性试验

(1)试验原理

试验用于浇注试件的钢制模具平板,示意图如图9。

试验的试件尺寸为600mm×

600mm×

64mm模具底部是一块有厚度为1cm的有机玻璃板,其作用为防止随着时间推移混凝土试样中的水分从底面蒸发损失。

平板限制收缩法的基本原理是在平板试模四边的边框上面分别内设13根ɸ8mm、长度为100mm的栓钉,这些栓钉的中心轴距为40mm。

当混凝土在早期水化过程中,会导致塑性收缩,这些栓钉则阻止混凝土试件收缩移动,充当裂缝诱发装置,对被测混凝土试件周边实施等效的开裂诱导,使试件在其他试验

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 钢渣 基胶凝 材料 化学 减缩 及其 混凝土 早期 开裂 性能 影响

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

12处方点评管理规范实施细则_精品文档.doc

12处方点评管理规范实施细则_精品文档.doc

17种抗癌药纳入国家基本医疗保险工伤保险和生育保险药品目录_精品文档.xls

17种抗癌药纳入国家基本医疗保险工伤保险和生育保险药品目录_精品文档.xls