分散剂工艺流程word版本Word文件下载.docx

分散剂工艺流程word版本Word文件下载.docx

- 文档编号:14365371

- 上传时间:2022-10-22

- 格式:DOCX

- 页数:18

- 大小:300.46KB

分散剂工艺流程word版本Word文件下载.docx

《分散剂工艺流程word版本Word文件下载.docx》由会员分享,可在线阅读,更多相关《分散剂工艺流程word版本Word文件下载.docx(18页珍藏版)》请在冰豆网上搜索。

混酸的配制和合成产品的生产。

首先在反应釜中加入水,开启循环水进出口阀门,在降温的情况下滴加98%浓硫酸,在20℃下滴加硝酸,配制混酸,搅拌均匀后在30℃以下缓慢加入气化的二氧化硫发生反应。

反应达到终点后,滴加适量的硝酸将釜内二氧化硫全部吸收,用泵将釜内物料输送到亚硝酰硫酸储罐内。

滴加硝酸、硫酸及反应过程中均密闭反应釜,反应中由于放热而挥发出的微量酸雾均经釜顶放空管输送至车间废气处理系统集中处理。

2、分散剂MF

分散剂MF为甲基萘磺酸钠的甲醛缩合物,是以洗油(2-甲萘为主要成分)为原料,经磺化得到甲基萘磺酸,再与甲醛缩合而制得的。

分散剂MF属阴离子表面活性剂,为棕色粉末,易溶于水,易吸潮,不燃,具有优良的扩散性和热稳定性。

浓硫酸洗油

甲醛

氢氧化钙氢氧化钠

压滤

成品

残渣

生产过程首先在磺化缩合釜中加给定量的洗油,开启搅拌,升温到60-70℃,滴加给定量的硫酸,时间为1h,再慢慢升温到115-120℃,抽真空,负压为0.05MPa,保温为2h。

然后降温至70℃,滴加给定量的甲醛,时间为0.5h,加完后密闭设备,慢慢升温到80-90℃,保温3-4h。

保温结束,导入中和锅,加液碱调PH为6-7,调好后导入压滤机,滤液进入MF成品储罐。

3、分散蓝291#:

1

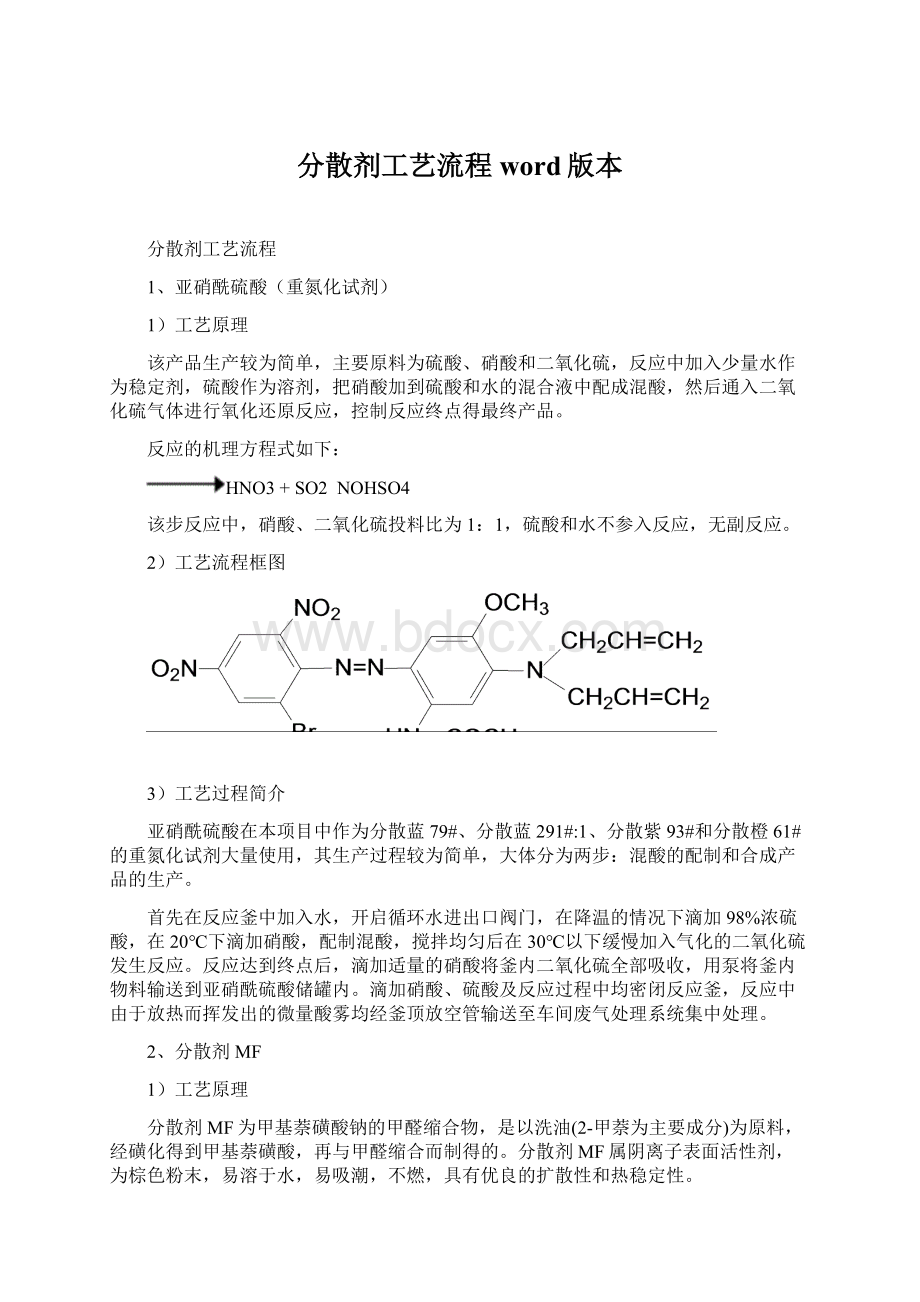

首先以氯丙烯和2-甲氧基-5-乙酰氨基苯胺为原料,通过发生烷基化反应制备偶合组分2-甲氧基-5-乙酰氨基-N,N-二烯丙基苯胺,反应中使用氢氧化钙作为缚酸剂促使反应进行完全;

然后以亚硝酰硫酸为重氮化试剂,促使2,4-二硝基-6-溴苯胺原料发生重氮化反应制得重氮组分;

然后以上述制备得到的偶合组分和重氮组分通过发生偶合反应制得产品的发色体;

最后通过后处理工序包括分散剂分散、砂磨及喷雾干燥等获得最终产品。

分散蓝291#:

1产品发色体的结构式具体如下所示:

各步主要反应的机理方程式如下:

(1)烷基化反应制备偶合组分:

该步反应中三种物料氯丙烯、2-甲氧基-5-乙酰氨基苯胺、氢氧化钙的的投料比为2.2:

1:

1,氯丙烯过量较多,促使主要苯胺原料的转化率保证在98%以上。

(2)重氮化反应:

该步反应中少量亚硝酰硫酸与水发生分解生成氮氧化物,反应方程式如下:

该步重氮化反应中,2,4-二硝基-6-溴苯胺、亚硝酰硫酸的投料比为1:

1.05,亚硝酰硫酸略微过量,反应进行较为彻底,苯胺原料转化率为99.5%。

(3)偶合反应:

重氮组分夹带的少量亚硝酰硫酸与水发生分解生成氮氧化物,副反应方程式如下:

反应中重氮组分、偶合组分的物料投料比为1.01:

1,重氮组分略微过量,保证主要原料偶合组分的转化率97%以上。

过量的重氮组分在酸性较弱的环境下,自身偶合聚变为非水溶性的杂质染料,大部分进入最终产品。

该产品生产的过程大体分为四个工序:

偶合组分的制备、重氮组分的制备、产品发色体的制备和最终产品的生产。

下面分别进行叙述。

(1)偶合组分制备

首先通过底水计量罐向烷基化釜中加入适量的底水,开动搅拌,从釜顶加料口慢慢加入固体2-甲氧基-5-乙酰氨基苯胺原料和适量的氢氧化钙溶液,再通过氯丙烯计量罐加入足量的氯丙烯原料。

密闭反应釜后,采用夹套蒸汽升温至70℃开始开始发生烷基化反应。

该反应为放热反应,通过循环冷却水系统保持物料系统在100℃左右进行回流反应。

反应结束后,将物料加热至100℃以蒸馏回收过量的氯丙烯。

蒸出的氯丙烯气体中含有一定量的水蒸气,采用一级水冷+二级盐冷联合的冷凝工艺促使蒸气全部冷凝,冷凝后的液相返回中间母液罐内;

含微量氯丙烯的不凝尾气排放至车间设置的废气处理系统进行统一处理。

冷凝物料在中间母液罐内静置分层,上层氯丙烯返回氯丙烯储罐循环使用,下层含微量氯丙烯的废水返回合成釜作为底水使用。

混合物料回收氯丙烯后,再通过液碱计量罐向釜内加入微量的30%液碱,调节物料pH值大于8,促使物料进行结晶分离。

结晶完成后,将物料放到抽滤槽里进行抽滤分离,滤液中含较多氯化钙,排放到车间设置的母液槽单独储存并处理;

分离得到的滤饼水洗净化并抽滤分离后,得到偶合组分2-甲氧基-5-乙酰氨基-N,N-二烯丙基基苯胺备用。

水洗净化并抽滤分离得到的废水,排放到厂内的综合污水处理站进行处理。

(2)重氮组分的制备

首先在搅拌下向重氮釜中先后加入一定的98%硫酸和40%亚硝酰硫酸溶液,加完控制温度在20-30℃左右,缓慢加入2,4-二硝基-6-溴苯胺发生重氮化反应。

加料完成后保温反应2h至终点,制备得到重氮盐溶液待用。

反应过程中微量的亚硝酰硫酸与水发生分解反应,生成一氧化氮和二氧化氮(等摩尔比)的混合气体,连同加料过程中产生的微量酸雾,经反应釜顶部的排气管道统一收集到车间设置的二级碱液喷淋系统进行处理,处理后的尾气经25m高(内径600mm)排气筒排放。

喷淋用碱液循环使用,定期更换。

由于混合气体一氧化氮和二氧化氮气体与碱液发生歧化反应(也称归中反应)生成亚硝酸钠,因此化验循环碱液PH值接近中性后,为充分利用含有的副产亚硝酸钠,将碱液全部回用于厂内的亚硝酸钠溶液配制使用。

歧化反应方程式如下。

以下各种产品产生的氮氧化物混合气体及酸雾气体均照此处理,不再详细叙述。

(3)产品发色体的制备

首先在偶合釜内加入循环套用的母液、碎冰,然后加入中间体车间制备的偶合组分2-甲氧基-5-乙酰氨基-N,N-二烯丙基基苯胺,搅拌直至全部溶解后,再入碎冰使物料降温至0℃以下,开始滴加上述制得的重氮液发生偶合反应;

滴加时间2-3h,滴完后在0-5℃保持至反应终点,反应时间在2~3h左右。

重氮盐溶液带入的微量亚硝酰硫酸遇水分解,生成一氧化氮和二氧化氮的混合气体,同样经反应釜顶部的排气管道统一收集到车间设置的二级碱液喷淋系统进行处理。

反应完成后,将物料压入板框压滤机进行压滤分离,分离得到的含硫酸母液送入车间的母液罐进行储存,部分回用于偶合反应中,多余部分送入全厂设置的含酸废液处理系统进行中和脱酸处理。

分离后滤饼再加入一次水进行水洗净化,洗涤滤饼至pH=6~7为合格;

洗涤完成后板框分离,得到的滤饼含固率在30%左右,滤液排放至厂内污水处理站统一处理。

(4)最终产品的制备

首先在打浆釜内加入上述得到的滤饼产品、适量的新鲜水,然后送至后处理车间预分散釜,加MF及回用的除尘洗涤水进行预分散处理。

分散均匀后转入砂磨釜,进行砂磨处理(玻璃球直径2~3mm),处理时间在5~10h之间,砂磨至染料颗粒合格后再经标化釜标准化,最后送入喷雾干燥塔处理。

砂磨处理后的物料含固率在45%左右。

喷雾干燥利用经蒸汽加热器间接加热的热空气作为加热媒介,将物料中的水分去除至小于8%,从而得到最终产品。

喷雾干燥后排出的热风,首先利用旋风分离器和布袋除尘器进行两次除尘,收集的物料作为产品,染料尘回收率99%;

除尘后的尾气再利用循环水洗涤净化,净化后的尾气经25m高(内径600mm)排气筒集中排放。

4、分散紫93#

该产品在拟建项目各产品生产中最为复杂,主要体现在偶合组分间乙酰氨基-N,N-二乙基苯胺的制备复杂。

该偶合组分的制备首先以间苯二胺、醋酐和盐酸为原料,发生酰化反应得到间乙酰氨基苯胺盐酸盐,然后再与氯乙烷发生烷基化反应得到偶合组分间乙酰氨基-N,N-二乙基苯胺。

产品的其余生产过程与前述两种产品基本相同,以自制的亚硝酰硫酸为重氮化试剂,促使2,4-二硝基-6-溴苯胺原料发生重氮化反应制得重氮组分;

然后加入上述制备的偶合组分间乙酰氨基-N,N-二乙基苯胺发生偶合反应,制得产品发色体;

分散紫93#产品发色体的结构式具体如下所示:

(1)偶合组分间乙酰氨基-N,N-二乙基苯胺制备:

酰化反应制备间乙酰氨基苯胺盐酸盐:

该步反应中三种物料间苯二胺、醋酐、盐酸的投料比为1:

1.05:

1,醋酐原料稍微过量,促使主要原料间苯二胺转化率98%以上;

过量的醋酐遇水水解为醋酸,反应方程式如下:

②烷基化反应制备间乙酰氨基-N,N-二乙基苯胺:

该反应较易进行,反应中三种物料间乙酰氨基苯胺盐酸盐、氯乙烷、氢氧化钠的投料比为1:

1.25:

1,氯乙烷过量,保证苯胺盐酸盐物料转化率99%以上。

该步反应中少量的亚硝酰硫酸与水发生分解反应生成氮氧化物,反应方程式如下:

1.03,亚硝酰硫酸略微过量,反应进行较为彻底,苯胺原料转化率为99.5%。

该步偶合反应中,重氮组分、偶合组分投料比为1.01:

1,重氮组分略微过量,主要原料偶合组分中间体的转化率保证在97%以上。

2)工艺流程框图

含醋酸母液

废水处理

酰化反应

30%盐酸

底水

结晶、抽滤分离

醋酐

烷基化反应

间乙酰氨基苯胺盐酸盐

30%液碱

蒸馏回收

水洗净化、抽滤分离

水

母液罐

偶合组分间乙酰氨基-N,N-二乙基苯胺备用

氯乙烷

母液

滤液

间苯二胺

该产品生产的过程复杂,大体分为4个工序:

偶合组分制备分两步进行,包括酰化和烷基化反应。

首先通过底水计量罐向酰化釜内加入适量的反应底水,开动搅拌,从釜顶加料口慢慢加入固体间苯二胺原料和适量的30%盐酸溶液,降温至10℃以下滴加醋酐原料,发生酰化反应。

保温反应2h左右。

反应完成后,将物料进行密闭抽滤分离,得到滤饼间乙酰氨基苯胺盐酸盐中间体备用;

滤液车间内收集后,排放到厂内综合污水处理站。

精馏尾气经车间碱液洗涤净化系统处理后,统一排放。

然后依次向烷基化釜投加氯乙烷、间乙酰氨基苯胺盐酸盐及适量的碱液,在40℃条件下发生烷基化反应。

保温反应10h。

反应结束蒸汽加热升温至50℃蒸出多余的氯乙烷循环使用,然后再滴加微量液碱调节物料PH值接近8后,降温至20℃以下促使物料进行结晶分离。

结晶完成后,将物料放到抽滤槽里进行抽滤分离,滤液中含有大量氯化钠,排放到车间母液槽单独储存并处理;

分离得到的滤饼水洗净化并抽滤分离后,得到中间体间乙酰氨基-N,N-二乙基苯胺。

水洗净化并抽滤分离得到废水,同样排放到车间的母液槽单独储存并处理。

首先在重氮反应釜中搅拌下先后加入一定的98%硫酸和40%亚硝酰硫酸溶液,加完控制温度在20-30℃左右,缓慢加入2,4-二硝基-6-溴苯胺发生重氮化反应。

反应过程中微量的亚硝酰硫酸与水发生分解反应,生成一氧化氮和二氧化氮的混合气体,同样经反应釜顶部排气管道统一收集到车间设置的二级碱液喷淋系统处理。

首先在偶合釜内加

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 分散剂 工艺流程 word 版本

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

转基因粮食的危害资料摘编Word下载.docx

转基因粮食的危害资料摘编Word下载.docx