PCB板焊盘及通孔的设计规范Word文档格式.docx

PCB板焊盘及通孔的设计规范Word文档格式.docx

- 文档编号:14317147

- 上传时间:2022-10-22

- 格式:DOCX

- 页数:14

- 大小:254.99KB

PCB板焊盘及通孔的设计规范Word文档格式.docx

《PCB板焊盘及通孔的设计规范Word文档格式.docx》由会员分享,可在线阅读,更多相关《PCB板焊盘及通孔的设计规范Word文档格式.docx(14页珍藏版)》请在冰豆网上搜索。

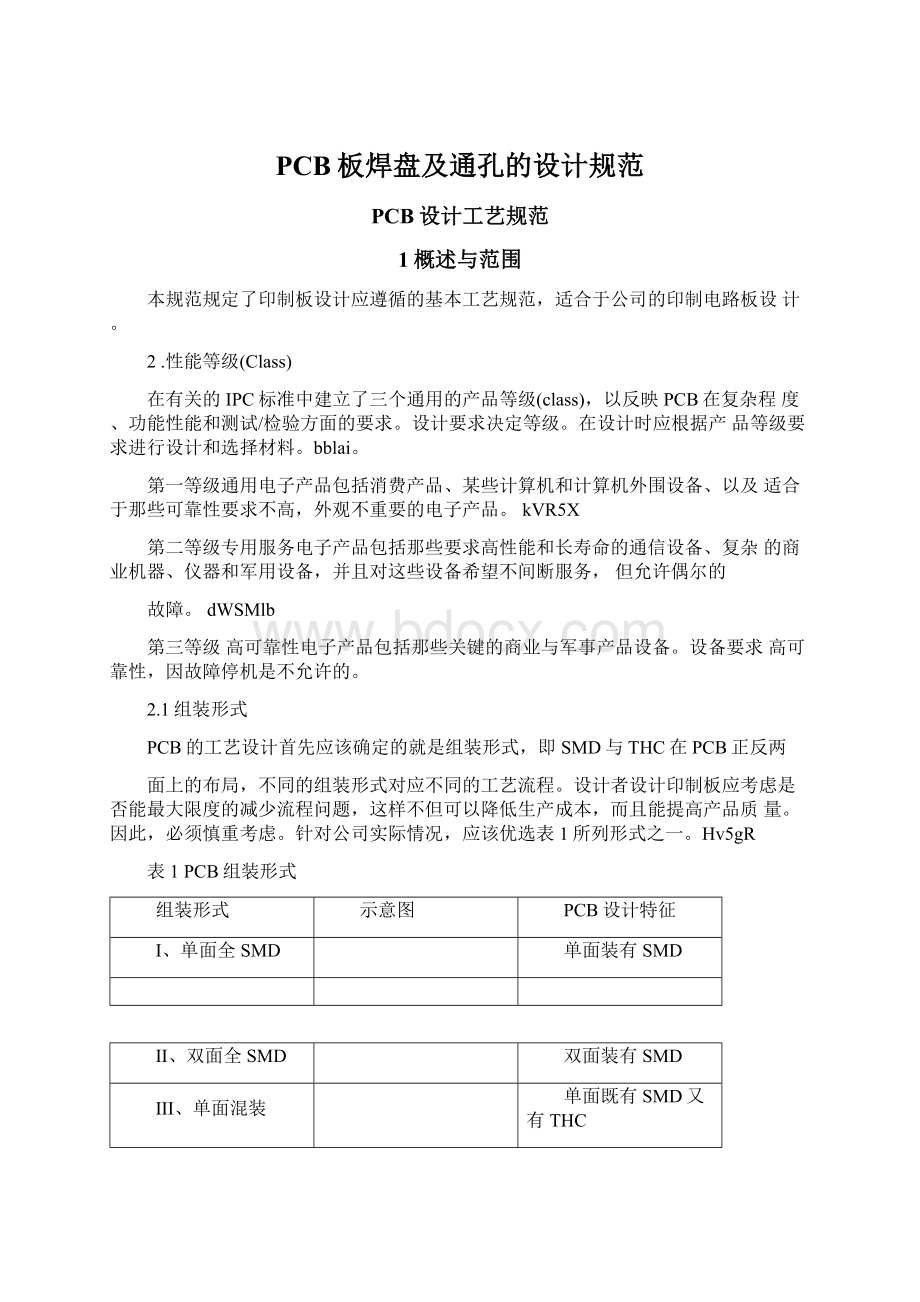

组装形式

示意图

PCB设计特征

I、单面全SMD

单面装有SMD

II、双面全SMD

双面装有SMD

III、单面混装

单面既有SMD又有THC

IV、A面混装

B面仅贴简

单SMD

一面混装,另一面仅装简单

SMD

V、A面插件

一面装THC,另一面仅装简

理」_L尸

3.PCB材料

3.1PCB基材:

PCB基材的选用主要根据其性能要求选用,推荐选用FR—4环

氧树脂玻璃纤维基板。

选择时应考虑材料的玻璃转化温度、热膨胀系数(CTE)、

热传导性、介电常数、表面电阻率、吸湿性等因素。

r5RiF。

3.2印制板厚度范围为0.5m叶6.4mm常用0.5mm,0.8mm,1mm,1.6mm,2.4mm,3.2mfc种。

fBmHi。

3.3铜箔厚度:

厚度种类有18u,35u,50u,70u。

通常用18u、35u。

3.4最大面积:

X*Y=460mmx350mm最小面积:

X*Y=50mmx50mm

3.5在印刷板的上下两表面印刷上所需要的标志图案和文字代号等,例如元件标号和标称值、元件外廓形状和厂家标志、生产日期等等。

丝印字符要有1.5~2.0mm的高度。

字符不得被元件挡住或侵入了焊盘区域。

丝印字符笔划的宽度一般设置为10Mil。

X9KOM

3.6常用印制板设计数据:

普通电路板:

板厚为1.6mm对四层板,内层板厚用0.71mm,内层铜箔厚度为35u。

对六层板,内层厚度用0.36mm,内层铜箔厚度用35u。

外层铜箔厚度选用18u,特殊的板子可用35u,70u(如电源板)。

后板:

板厚用3.2mm,铜箔厚度用18u或35u.对于四层板,内层板厚用2.4mm,内层铜箔用35u。

sm©

a

3.7PCB允许变形弯曲量应小于0.5%,即在长为100mr的PC范围内最大变形量不超过0.5mmEG7j3o

3.8设计中钻孔孔径种类不要用的太多。

应适当选用几种规格孔径。

4.布线密度设计

4.1在组装密度许可的情况下,尽量选用低密度布线设计,以提高可制造性。

推荐采用以下三种密度布线:

4.11一级密度布线,适用于组装密度低的印制板。

特征:

组装通孔和测试焊盘设立在2.54mm的网络上,最小布线宽度和线间隔为0.25mm,通孔之间可有两条布线。

4

Q.1OT啊

4.12二级密度布线,适用于表面贴装器件多的印制板。

组装通孔和测试焊盘设立在1.27mm的网络上。

最小布线宽度和线间隔为0.2mm

在表面贴装器件引线焊盘1.27mm勺中心距之间可有一条0.2mm勺布线

4.

高密度的印制板。

特征:

13三级密度布线,适用于表面贴装器件多,

组装通孔和测试焊盘设立在1.27mm勺网络上。

在表面贴装器件引线焊盘1.27mm勺中心距之间可有一条0.2mm勺布线。

2.54mm中心距插装通孔之间可有三条0.15mm的布线。

vk4av。

最小布线宽度、焊盘与焊盘,焊盘与线,线与线的最小间隔大于等于0.15mm

导通过孔最小孔径为0.2mm可不放在网格上。

测试通孔直径最小为0.3mm,焊盘直径0.8mm必须放在网格上。

©

卽。

4.2线路,焊盘在布线区内,布线区不允许紧靠板边缘,须留出至少1m的距离。

3在印制板设计时,应注意板厚、孔径比应小于6。

5.焊盘与线路设计

5.1焊盘:

5.11焊盘选择和修正:

EDA软件在封装库中给出了一系列不同大小和形状的焊盘。

选择元件的焊盘类型要综合考虑该元件的形状、大小、布置形式、振动和受热情况、受力方向等因素。

一般情况下,可选择库中的优选焊盘。

对有特殊要求的情况,应做适当修正。

tyQHA

5.12对使用波峰焊接和再流焊接的表面贴装元器件的焊盘应采用不同的焊盘标准。

5.13对发热且受力较大、电流较大的焊盘,可设计成泪滴状”

5.14对插件元器件,各元件通孔的大小要按元件引脚粗细分别编辑确定,原则

是孔的尺寸比引脚直径大0.2-0.4毫米。

6tLDDo

5.15在大面积的接地(电)中,如果元器件的腿与其连接,做成十字花焊盘,俗称热焊盘(Thermal),这样,可使在焊接时因截面过分散热而产生虚焊点的可能性大大减少。

多层板的过孔在内层接电(地)处的处理相同。

aXF6F。

5.2印制导线与焊盘

5.21减小印制导线连通焊盘处的宽度,除非受电荷容量、印制板加工极限等因

素的限制,最大宽度应为0.4mm,或焊盘宽度的一半(以较小焊盘为准)。

XxSc1

5.22应避免呈一定角度与焊盘相连。

只要可能,印制导线应从焊盘的长边的中

5.24当布线层有大面积铜箔时,应设计成网格状

h□.&

mm

15

—

口;

1T

|0!

0|

||

—4

■nl

Ld

□;

口!

口

[口!

1

冋

1口

□j

口丨口

口

L

1己

5.3焊盘与阻焊膜

5.31印制板上相应于各焊盘的阻焊膜的开口尺寸,其宽度和长度分别应比焊

盘尺寸大0.10~0.25mm,防止阻焊剂污染焊盘,如果阻焊膜的分辨率达不到应用

于细间距焊盘的要求时,贝呼田间距焊盘图形范围内不应有阻焊膜。

bmvzh

5.32建议阻焊窗口与实际焊盘要有3mil间隔

5.33阻焊膜的厚度不得大于焊盘的厚度。

5.34如果两个焊盘之间间距很小,因为绝缘需要中间必须有阻焊绿油。

绿油桥应大于7Mil间距。

5.4导通孔布局

5.41避免在表面安装焊盘上设置导通孔,距焊盘边缘0.5mm以内也要尽量避免设置导通孔,如无法避免,则必须用阻焊剂将焊料流失通道阻断,或将孔堵塞、掩盖起来。

3U4sk。

6.布局

6.1印制板元件面应该有印制板的编号和版本号。

6.2元件布置的有效范围:

PCB板X,丫方向均要留出传送边,每边》4mm此区域里不得有孔、焊盘和走线。

遇有高密度板无法留出传送边的,可设计工艺边,以V形槽或长槽孔与原板相连,焊接后去除。

ah5GM。

6.3光学基准点的使用

6.3.1光学基准点标记为装配工艺中的基准点。

允许装配使用的每个设备精确地定位电路图案。

有两种类型的基准点标记,它们是:

全局基准点(Global

Fiducials),局部基准点(LocalFiducials)JAmzH。

6.3.2全局基准点(GlobalFiducials)标记用于在单块板上定位所有电路特征的位置。

当一个图形电路以拼板(panel)的形式处理时,全局基准点叫做拼板基准点。

(见图6.1图6.2)k8Smd。

6.3.3局部基准点(LocalFiducials)用于定位单个元件的基准点标记。

(见

图6.1)

Globalfiducial

*

Localfiducial

T

V■■■-a*■#三

"

•+

H*

■*

:

•:

ipc^i-ocoos^

图4—1局部/全局基准点

图6—2拼板/全局基准点3Q0DX

6.4.4要求每一块印制板至少设两个全局基准点,一般要求设三个点。

这些点在电路板或拼板上应该位于对角线的相对位置,并尽可能地距离分开。

Rw5aN

6.4.5对于引脚间距小于0.65mm(25mil)的器件,要求对角设两个局部基准点如果空间有限,可设一个位于器件外形图案中点的基准点作为中心参考点。

LvPpw

6.4.6常用的基准点符号形状有四种:

■•▲+,推荐使用•(实心圆)。

6.4.7圆形基准点直径是推荐使用1.25mm(50mil)。

在同一块板上应保持所有的基准点为同一尺寸。

vUOuP

6.4.8基准点可以是由防氧化涂层保护的裸铜或镀焊锡涂层(热风整平)。

在PCBLayout时应标出。

同时应考虑材料颜色与环境的反差,通常留出比标识符

大1.5mm的无阻焊区(clearanee)。

(见图4—3)ujmiv。

图6—3基准点空旷度要求

6.4.9边缘距离:

基准点要距离印制板边缘至少5.0mm[0.200"

],并满足最小

的基准点空旷度要求。

uJevMt

6.5印制板设计前应根据组装密度、元器件情况考虑采用何种工艺流程进行焊

接(如双面再流捍、双面混装焊等)。

根据工艺流程来决定主要元器件的位置

NX7PL

6.6板上元件需均匀排放,避免轻重不均。

布局时应考虑热平衡,避免热容量大的元器件集中在某个区域。

片状元件在印制板胚口附近的配置方向

6.7元器件在PCB上的排向,原则上应随元器件的类型改变而变化,即同类元器件尽可能按相同的方向排列,以便元器件的贴装、焊接和检测。

所有的有极性的表面贴装元件在可能的时候都要以相同的方向放置。

(见图4—4)k8Kd&

图6-4表面贴装元器件的排列

6.8元件间隔

在PCB布局时要考虑到器件间距不得太小,以考虑维修时元器件方便拆卸。

6.9在高密度组装板中,为了焊后检验(人工或自动),元器件应留出视觉空间特别是在QFP、PLCC器件周围不要有较高的器件。

(如图4—5)lETTj。

OIFWE

图6—5视线考虑6.10采用波峰焊接时的元器件布局

6.10.1适合于插装元器件、片式阻容元件、SOT引线中心距大于或等于1mm的SOP的焊接,不能用于QFPPLCCBGA引线中心距小于1mn!

勺SOP勺焊接。

JkdNn。

6.10.1当采用波峰焊时,尽量保证元器件的两端焊点同时接触焊料波峰。

片状元件,尽量保证元件的长轴要垂直于板沿着波峰焊接机传送的方向且相互平行。

SOIC必须保证长轴平行于传送方向;

QFRPLCC应斜45°

布放。

JAbQ。

6.10.2当尺寸相差较大的片状元器件相邻排列,且间距很小时,较小的元器件在波峰时应排列在前面,先进入焊料波,否则尺寸较大的元器件遮蔽其后尺寸较小的元器件,造成漏焊。

这种遮蔽效应对于大小相等,交错排列的元器件也是适用的。

UsNzb。

图6-6波峰焊接应用中的元件方向

7.拼板设计

7.1对于面积较小的PC板,为了充分利用

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- PCB 板焊盘 设计规范

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

(完整word版)信息论与编码期末考试题----学生复习用.doc

(完整word版)信息论与编码期末考试题----学生复习用.doc

(完整版)固定资产盘点表.xls

(完整版)固定资产盘点表.xls