在大型锅炉中使用CFD模拟来控制与灰有关的问题_精品文档Word文档下载推荐.doc

在大型锅炉中使用CFD模拟来控制与灰有关的问题_精品文档Word文档下载推荐.doc

- 文档编号:13623560

- 上传时间:2022-10-12

- 格式:DOC

- 页数:7

- 大小:398KB

在大型锅炉中使用CFD模拟来控制与灰有关的问题_精品文档Word文档下载推荐.doc

《在大型锅炉中使用CFD模拟来控制与灰有关的问题_精品文档Word文档下载推荐.doc》由会员分享,可在线阅读,更多相关《在大型锅炉中使用CFD模拟来控制与灰有关的问题_精品文档Word文档下载推荐.doc(7页珍藏版)》请在冰豆网上搜索。

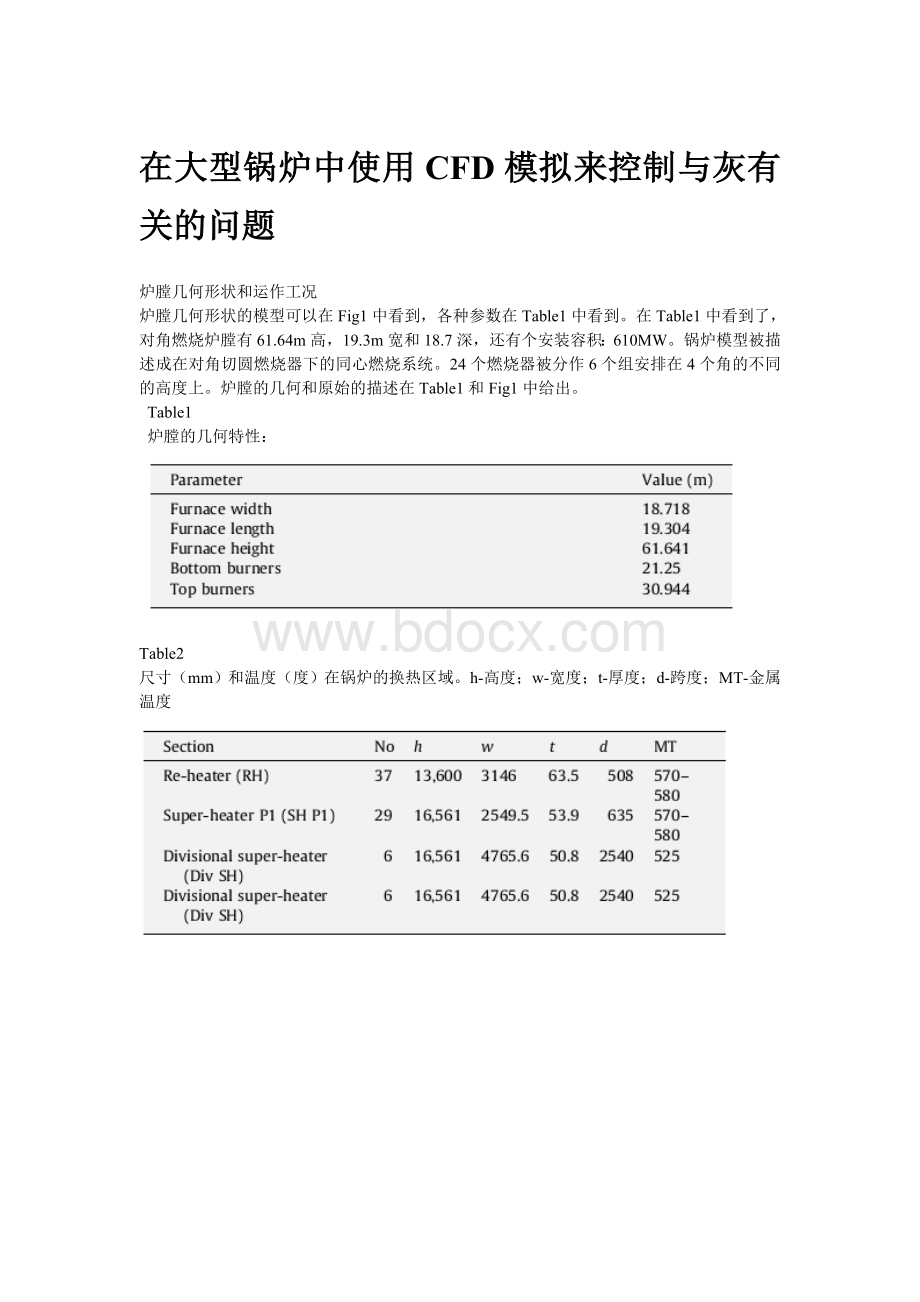

尺寸(mm)和温度(度)在锅炉的换热区域。

h-高度;

w-宽度;

t-厚度;

d-跨度;

MT-金属温度

Fig.2

燃烧器布置。

(a)燃烧器方位布置;

(b)风箱立体设计。

(a)

(b)

三维几何造型用GAMBIT-一种FLUENT前处理器来制作。

等方向性的视角上来观察几何与网格系统,见Fig1。

网格系统包含了402852,在一个区域中使用六面体的网格,其他的使用四面体的网格。

在我们的研究中,结果用3种不同的网格的划分得到,而流动形式和轨迹是一致的。

Table2给出了再热,过热区域的信息。

燃烧器布置,定位,风箱设计,SOFA/CCOFA的细节,燃烧器喷口,燃料空气喷口和辅助空气喷口在Fig2中。

数值主要被用于建立正确的几何炉膛形状来给出转角,灰斗,炉膛壁定位。

Fig2b被用于建立不同燃烧器,它们都有分离的SOFA在A_D的不同燃烧器级上。

同时,CCOFA口在A和B两级有特殊的倾斜角度。

和SOFA与CCOFA一致,Fig2b中给出了辅助空气入口在A-A,B-C,D-E,F-F,煤粉入口和油入口在A-F上依照所给用作给出入口的几何形状。

模型的描述

数学计算模型被这里用到的是以商业CFD算子,FLUENT,用它来描述气体流动,在时间平均方程里:

总质量,动量,焓,和物质质量分数。

在粒子流方程用Lagrangian形式,同时流动的耦合列入到欧拉气流方程的源项。

标准K-e湍流模型,单一组分的PDF,同时还使用P1辐射模型。

煤粉粒子喷入炉膛从PA。

为了模拟离散流动,在连续流动中,24段入流在24个PA的入口处被定义了。

燃料混合入口被近似了,可用性分析数据对煤粉。

Table3简化了近似和可用性分析数据,这些都是用作提取混合物挥发份的元素组分。

燃烧计算开始于解决气体流动区域方程,在假定粒子都不参与的情况下。

这样的模拟会在迭代2000次后收敛。

以冷流计算,煤粉燃烧模拟进行了。

燃烧模拟是可行的,在使用很多总体设计参数之下,包括总体热传导率在炉膛中。

平均温度和O2质量分数在炉膛出口。

在目前的锅炉设计之下,总体热传导在锅炉里大约是610Mw,在低灰和高挥发煤粉中。

模拟的入口参数不设置成与实验得到的数值一致。

煤粉属性和低位发热量被假设出。

这些值在Table3中有显示。

挥发份的产出与数据一致。

虽然,锅炉安装了24个常规旋流形式的燃烧器,它们安装在炉膛的四角,当然,一般情况下,只有5组燃烧器在工作,有一组通常在待机。

粒子轨迹和温度分布被下面的方式来决定:

Case1(60%Kideco和40%Berau在A燃烧器关闭)

Case2(60%Kideco和40%Berau在F燃烧器关闭)

Case3(40%Kideco和60%Berau在F燃烧器关闭)

Case4(40%Kideco和60%Berau在A燃烧器关闭)

Case5(50%Kideco和50%Berau没有燃烧器关闭)

Case6(40%Kideco和60%Berau在B燃烧器关闭)

Case7(40%Kideco和60%Berau在C燃烧器关闭)

Case8(40%Kideco和60%Berau在D燃烧器关闭)

大家知道,随着切向燃烧锅炉的容量的变大,一系列的问题出现了。

气体温度偏差在上部炉膛出现,这就会导致了管道爆裂在再热和过热器上。

与很多研究者不同,他们研究了温度偏差后,致力于减少温度偏差,我们这里集中处理温度偏差会越来越大的原因。

使用模拟的方法,温度偏差被建立了。

粒子轨迹被预测,它们的时间和温度历史都在。

基于粒子轨迹,合适的燃烧器喷口被指出,这些都是温度偏差的最大影响。

一旦喷口出现了,增加的煤粉喷口将在真实锅炉中,用来减少成灰。

Table4

Case5(50%Kideco和50%Berau没有燃烧器关闭)

粒子轨迹,等温线和速度矢量在Case5中的情况由Fig3和4来表达,这样就建立了温度偏差在炉膛上部。

再者,预期速度矢量是有用的,在不规则的速度变化导致了不规则的吸收作用。

Table4给出了简化的观察对Case5中的每个燃烧器。

相似的观察被记录下来,它们的模拟和简化在Table5中详述。

通过这些观察,有结论是燃烧器喷口2D和2E粒子轨迹是平稳的。

在大多的情况下,燃烧器3E和4E中的粒子在左偏。

但是,1D和2F更多向右和平稳。

在TF锅炉,粒子在炉膛中流动,提供了足够的停留时间,对很小的粒子也是。

切圆燃烧系统,最高燃烧器到炉膛出口的距离,长时间的强力混合被观察,与燃烧器的工况有关。

Table5

简化粒子在所以工况下的轨迹

Table6

实验性运行状态

在粒子燃烧时,所有的燃料物质,除固定碳外,在燃烧器喉部1到2米就消耗完了。

而固定碳在炉膛中部,这些都被视作例子在温度传播从燃烧器喉部传播到炉膛中心。

在特定的高温度区域会扩展到燃烧器平面的A-F

在炉膛出口横截面处,气体温度是相当的标准在2墙之间,同时,平均温度偏差在2墙之间是50-100K。

这是前人的研究安排。

旋流的持续时间会影响气体温度偏差。

期望高速气体流从相对冷的前墙时,能导致温度偏差在2墙之间。

这些观察坚持弄清在每种工况下都对2墙的温度有最大影响的入口。

细究粒子轨迹和他们的近似对温度分布的影响,提供了基本的优化方法来控制排放物。

模拟结果提供有价值信息在粒子轨迹,温度和辐射热通量分布在炉膛内,包括了热传导区域。

上面的Case中表明了不同的燃烧器工况导致了不同粒子轨迹。

结果提供了视角进入怎样来优化燃烧器喷口,这些喷口可能给气体温度分布带来好处,同时,也会改善搞排放。

这些看法被用作进行试验,同时作为建模的后续工作,观察到的本地变化在气体排放温度和纠正方法在解决灰有关问题

试验观察观察在Fig5中被简化,给出了试验性的炉膛出口气体温度,还有省煤器进口温度,同时附上数据和时间。

时间平均试验性的炉膛出口气体温度在Graph1中。

最小炉膛出口气体温度在使用性情况下市1210度在7月7号那天,这时的功率是607.50MW,比较1221度在没有输入情况下Graph2.试验性的炉膛出口气体温度在测量辐射器的去口,或者对流区域的入口在折炎角区域被可用的红外系统。

这些工具的精度被报告在1%精度以内。

我们的模拟结果与测量值有很好的一致性在出口温度处。

同时平均绝对偏差是7%.

想要的组分在灰分中高于在煤粉中,表明过量的渗透很重要,同时未燃尽碳表明了减少的趋势Table7,说明结果是有效地。

省煤器入口温度在试验中一致下降,在最小气体温度在583.4度的时候,日期是7月9号,功率是612.51MW。

省煤器入口气体温度是605.5度在7月10号。

功率是614MW。

这些表明了再热和过热装置表面越清洁,传热效率越好。

可视化图形观察沉积物在过热器区域上,试验过程中,过热器沉积物的量会变少,在喷口3号进行了4天的过量喷入后(Fig7)。

尤其在7月10号,管道表明开始打开,这说明更少的灰分的排放,同时增加了底层灰的排放。

这个表明了过量的工况下,不但可以减少成渣,也可以减少沉积物强度。

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 大型 锅炉 使用 CFD 模拟 控制 有关 问题 精品 文档

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

12处方点评管理规范实施细则_精品文档.doc

12处方点评管理规范实施细则_精品文档.doc

17种抗癌药纳入国家基本医疗保险工伤保险和生育保险药品目录_精品文档.xls

17种抗癌药纳入国家基本医疗保险工伤保险和生育保险药品目录_精品文档.xls