塑料注塑机调机基础知识Word文档格式.docx

塑料注塑机调机基础知识Word文档格式.docx

- 文档编号:13460831

- 上传时间:2022-10-10

- 格式:DOCX

- 页数:103

- 大小:309.97KB

塑料注塑机调机基础知识Word文档格式.docx

《塑料注塑机调机基础知识Word文档格式.docx》由会员分享,可在线阅读,更多相关《塑料注塑机调机基础知识Word文档格式.docx(103页珍藏版)》请在冰豆网上搜索。

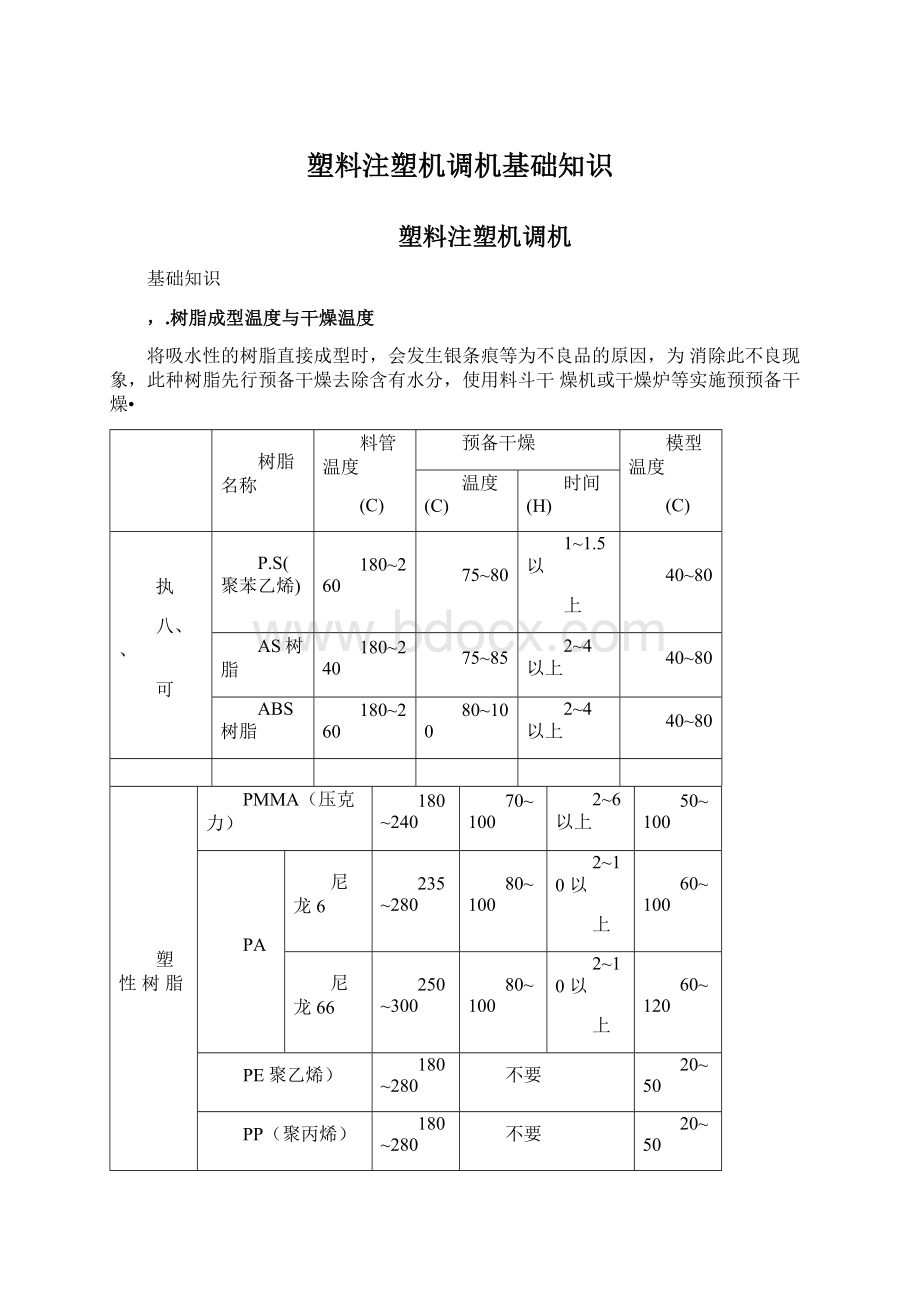

250~300

60~120

PE聚乙烯)

180~280

不要

20~50

PP(聚丙烯)

氯化乙

烯

硬质

165~200

80~120

1以上

软质

150~200

50~80

PC(聚碳酸酯)

250~320

120

4~10

70~120

POM(聚乙缩酯)

175~210

80~90

PPONORY1

240~315

85~120

热硬性树脂

PF酚酯)

80~110

175~220

MF(密胺)

135~155

UF(尿素)

聚酯,预混

(premix)

二.塑料的简单辨别方法

塑料的种类繁多,制造同一零件时也有时使用不同树脂,辩别不同树脂可以化学分析来处理,但费时费事无法便捷,普通用手拿起或靠目视,从使专门行家也不容易确实辨别,下表列举各种塑料的简单辨别方法,供为参考,有机会不妨一试.

塑料厂的简单辨别方法

方法

种类\、

燃烧难易

清焰后是否

继续燃烧

火焰颜色

塑料状态

有无臭味

成型品特征

压克力树脂

易燃

燃烧

黄色

两端青色

软化

丙烯聚合

物

不如玻璃冰冷

可弄弯

PS树脂

橙黄色黑烟

苯乙烯聚合物臭味

敲击时有金属声音多为透明品

尼龙树脂

徐徐燃烧

不燃烧

顶端黄色

熔融掉下

独特臭味

有弹性

PVC树脂

难燃

黄色下端

绿色

氯的臭味

硬质为橡胶状,其它可为各种硬度

PP树脂

黄色

迅速完全

孚L白色

PE树脂

下端青色

石油臭味

柔软乳白色,有色者多为中间色

电木树脂

澎起裂缝

酚醛臭味

颜色多为黑褐

色

尿素树脂

黄色两端

青绿色

白化

尿素福尔马林臭

味

颜色多为鲜艳

美丽

美耐米树

脂

淡黄色

表面甚为坚硬光泽比尿素树脂好

不饱和聚

黄色黑烟

稍微澎起

苯乙烯聚

多利用玻璃织

酯树

合物臭味

维补强

(SHOPSHOT)

树脂从模型的结合面(Parting)流出,附者在制品别在古旧模型容易发生.

树脂的流动性大

成型机成型条件

增加机械的射出容量

增加材料供给量

增加射出压力

提咼树脂温度,增加流动性

加快射出速度

减低喷嘴部阻抗,减少压力,加大射嘴

模型材料

改良浇口平衡改善排气不足扩大浇口、流道、主流道断面积

提高模型温度

消除冷碴(Cold

Slag)

增加制品厚度

改用本身流动性硬佳的树脂一部分的现象,特

模型繁束力不足

树脂的供给量过大

模型不良,分型面面压不足

不良试样例

成型机成型条

件

降低射出压力

减低射出速度

降低树脂温度

缩短射出压力保持时间

增加模型紧束力

减少材料供给量

对准模型型心

允分保留分型面接触面

缩小模腔的投影面积

提高成型时的树脂黏度

(FLASH)

在成型品表面产生的洼坑,称为凹痕(Indentation)

凹因为冷却时的体积收缩,在成型品加厚部容易产生凹痕痕因成型品加厚部的中心徐缓冷却,体积收缩提早发生,树脂往外

侧方向被拉拽全体积的收缩提高集中于中心部,结果产生空隙:

此现象在不容易冷却处表面发生时变成洼坑,此称为凹痕,收缩关系于材料温度及被压缩性,一般压力降低,收缩率增大.

树脂的流动性不足,供给量不足,保压时间不足,树脂温度过高.

树脂的流动阻力大

模型的冷却不均匀

制品有加厚部

树脂的收缩率大

降低模型温度或使

为均匀

扩大浇口

加大流道、主流道、减少压力

设法消除模腔的加厚部分

减少树脂的收缩率

在成型品内侧加厚部产生的空隙,称为气泡(Void),成型品表面快速冷却固化时,加厚处中心部分的冷却最慢,树干被早已冷却引起收缩的表面拉去,因而中心部分无树脂

变成气泡(空隙)

气因压缩不足所致

凹痕及气泡均为材料不足时出现的缺陷,材料流进模腔内以保压状态开始浇口密封,此时在模腔残留内压,浇口密封完成后,因冷却促进材料收缩,熔融部分的内压降低,在全体固泡化时,如内压不为负,则不发生凹痕或气泡,由于表面硬度与

负内压的平衡,发生凹痕或气泡,对策重点,为保持内压不为负,提咼射出压力延长保压时间(倒流防止)在浇口对时提咼内压轴(扩大浇口,改变浇口位置,提高保持压力)降低成型温度.

因空气或瓦斯混入(排气不良)

因水分(烘干)

制品表面的气泡为干燥不充分引起的泡状气泡.

制品不设加厚部分

气

泡

不良试样

例

/

\气泡

U上一汽

(VOID)

提高射出压力

稍为提咼射出保持

压力

适当调节射出速度,

>使不卷进空气

延长保压时间

改善排气更改模腔设计(加厚部或厚度的急激变化)

改浇口位置

扩大浇口、流道、主流道断面积

缩小材料的收缩率

银

条

痕

有时会顺沿材料的流动方向发生银白色条纹,其出现方式多样,且其原因也繁多,在成型品表面发生极薄且织细的空气层或瓦斯层,光学上非常显眼.

材料中的水分,挥发分.

模型不良(设计、排气、浇口、流道形状)模型面或离型剂有水分时

使用含有气泡的颗粒时,使用再生材料(微粉)时

喷流线

消除可塑化不良

提咼模型温度

闪

不使树脂过热分解

改善排气

更改浇口位置

花

降低射出压力,减低

改变模腔设计

射出速度

树脂加以干燥

防止螺栓卷进空气

扩大冷碴储蓄

(提高背压,压缩比)

处

温度不能太咼,在料

注意颗粒内气

管内时间短一些

泡,再生材料

(SILVER

STEAK)

熔

在树脂流动分歧后再合流处发生的细线痕易明显出现

树脂分流

树脂的流动性不足

空气,挥发分

,如以低温度合流,更容

线

*

(FOOORWELD

LINES)

提咼树脂温度提高射出压力加快射出速度不冷却喷嘴

缩短浇口至熔接触部的流程

适当调整浇口位

置及数量

树脂加以十分干燥

改善树脂流通

流

溶融树脂在模腔内流动时,在成型表面发生环状或波浪状流动花纹的现象

树脂黏度大

射出速度慢

喷嘴过小

成型品的厚度变化大

模型温度低

标

不良试样例什“

流痕

—

(FLOWMARK)

提咼树脂温度,提升流动性

加大喷嘴

提咼射出保持压力

适当冷却模型

改善树脂流动性

缩小成型品的

厚度变化

裂纹破裂

在成型品表面发生细小裂缝或裂纹的现象,内部应力残留在成型品内,日后应力过树脂的弹力界限以上时,裂纹更进一步成为破裂,又勉强离模(型)会使为破裂.

过分填充

离型不良

表面不亮

成型品表面有无光泽的发白部分或不冋光泽的部分树脂的熔融温度不均匀

树脂的过热分解

润滑剂或挥发分过多

与模型贴紧不足

模型表面不光滑

不良试/

样例

使树脂熔融均匀

不使喷嘴冷却

不使射出速度太快或太慢

不使树脂过热分解

不使模型温度过高或过低

扩大浇口、流道、

主流道

不使水或油附着模型面

预先把树脂加以干燥

防止树脂的润滑剂中水分发生

不亮光泽不良\\

\/

(CLOUDY

APPEARANCE

)

(LUSTERLESS

里

痕.

过

烧

树脂或可燃性挥发分、润滑剂、其它添加剂等发生燃烧,在成型品留下黑色条痕的现象.

黑条痕因过热分解

过烧因断热压缩

不良试样例A

成型机,成型条件

过烧

不使树脂在桶

消除在模型内的

内滞留以致部分

油脂附着

/\

加热

防止在浇口部的

正确安装喷嘴

过热分解

改良排气

缩短材料的滞

减少滑剂

留时间

降低料管温

(BLACKSTREAK)

(BURNMARK)

度、射出压力

裂

纹

裂纹

缩小浇口

破

降低树脂温度但

保持适当流动性

磨光主流道、

减低射出保持压

流道

力

消除底槽

Xy

缩短保压时间

(Under-Cut)

减低挤出速度

改良离型

延长射出时间

恰当设计模腔

适当退火

(CRAZING)

(Annealing)

(CRAKING)

翘因程型收缩所致残留应力歪曲,田因成型条件所致残留歪曲,离型

起时发生的应力歪曲等发生原因

制品形状

过剩填充(树脂温度,模型温度,射出压力射出速度大时)

押出速度,压力大时

冷却不足时

成型品的部分冷却不均匀时,厚度差为收缩量的差

模型不良,一般浇口设在单薄部时会发生翘曲

1.肋条的翘曲

比本体单薄且较高的肋条,因较早冷却,翘曲为凸出,比本体重厚,且较低的肋条,则翘曲为凹入

2.模型的阳阴两型间有温度差时

其成型为平板时,模型温度较高者为凹,如为箱形一般以外面为凹,应提高圈定侧的模型温度,通常模型温度宜为阳阴等温,但

_如发生翘曲时稍为提高凹入侧的模型温度.

不良试样例亠

翘曲

降低射出保持压

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 塑料 注塑 机调机 基础知识

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

国企会计岗位笔试试题及答案解析(分享).docx

国企会计岗位笔试试题及答案解析(分享).docx

行政事业单位内部审计流程图(按照新内部审计准则).xls

行政事业单位内部审计流程图(按照新内部审计准则).xls

英语阅读理解解题策略优质PPT.pptx

英语阅读理解解题策略优质PPT.pptx