取源部件安装施工工艺标准模板.docx

取源部件安装施工工艺标准模板.docx

- 文档编号:1327789

- 上传时间:2022-10-20

- 格式:DOCX

- 页数:17

- 大小:52.40KB

取源部件安装施工工艺标准模板.docx

《取源部件安装施工工艺标准模板.docx》由会员分享,可在线阅读,更多相关《取源部件安装施工工艺标准模板.docx(17页珍藏版)》请在冰豆网上搜索。

取源部件安装施工工艺标准模板

取源部件安装施工工艺标准

QB-CNCECJ22501-

1适用范围

本施工工艺标准适用于仪表取源部件的安装。

2施工准备

2.1技术准备

2.1.1施工技术资料

设计文件(仪表施工图、材料表、设计说明、安装标准图)

2.1.2现行施工标准规范

.GB50093《自动化仪表工程施工及验收规范》

.GBJ131《自动化仪表安装工程质量检验评定标准》

.GB50235《工业金属管道工程施工及验收规范》

.GB50236《现场设备、工业管道焊接工程施工及验收规范》

.JGJ46《施工现场临时用电安全技术规范》

2.1.3施工方案

.编制仪表管路工程施工方案

2.2作业人员

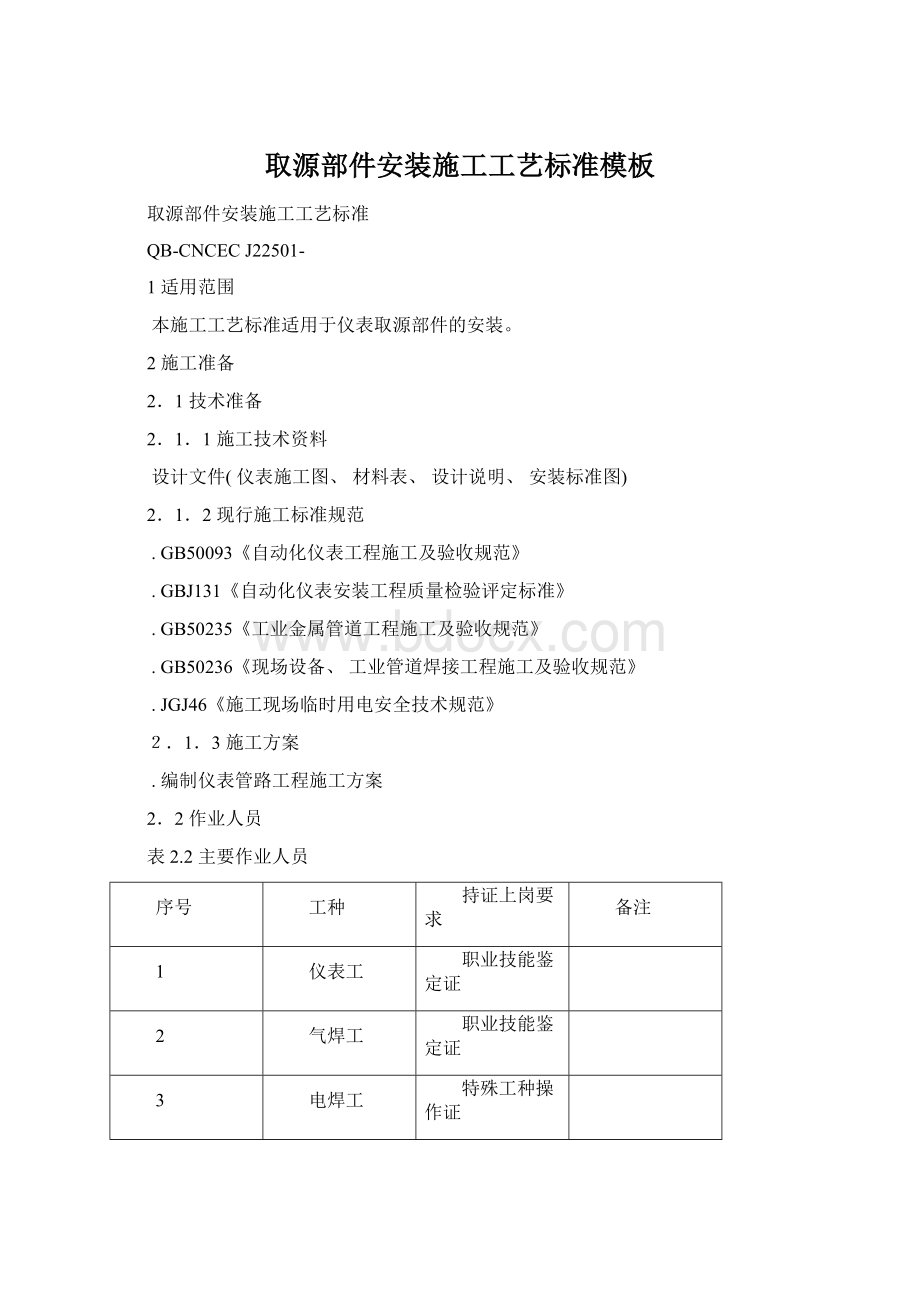

表2.2主要作业人员

序号

工种

持证上岗要求

备注

1

仪表工

职业技能鉴定证

2

气焊工

职业技能鉴定证

3

电焊工

特殊工种操作证

4

架子工

特殊工种操作证

5

管工

职业技能鉴定证

2.3材料的验收及保管

2.3.1材料的检查及验收

2.3.1.1仪表材料的规格、型号、材质等必须符合设计文件的规定。

应具有出厂质量证明书和产品合格证。

并应按国家现行标准进行外观检查,要求其表面无裂纹、缩孔、夹渣、折皱、螺纹良好,精度及光洁度应达到设计要求或制造标准。

特殊材质或有特殊要求的材料要进行复验。

2.3.1.2质量证明书、产品合格证和复验报告要分类妥善保管,留作交工。

2.3.1.3检验合格的材料,要及时作好记录和产品合格标识,办理入库手续。

库存材料要分类整齐摆放。

不锈钢材料要作好隔离,不得与碳钢直接接触。

禁油的材料要采取保护措施防止被污染。

2.3.1.4阀门检查

应执行设计规定或选用的施工验收标准的规定,当无规定时,应执行下列规定:

(1)下列管道的阀门,应逐个在试压台上进行壳体压力试验和密封试验。

不合格者,不得使用。

a)输送剧毒液体、有毒液体、可燃液体管道的阀门;

b)输送设计压力大于1MPa或设计压力小于等于1MPa且设计温度小于-29℃或大于186℃的非可燃液体、无毒液体管道的阀门。

(2)输送设计压力小于等于1MPa且设计温度为-29℃~186℃的非可燃液体,无毒液体管道的阀门,应从每批中抽查10%,且不得少于1个,进行壳体压力试验和密封试验。

当不合格时,应加倍抽查,仍不合格时,该批阀门不得使用。

(3)阀门的壳体试验压力不得小于公称压力的1.5倍,试验时间不得少于5min,以壳体填料无渗漏为合格;密封试验宜以公称压力进行,以阀瓣封面不漏为合格。

(4)试验合格的阀门,应及时排尽内部积水,并吹干。

除需要脱脂的阀门外,密封面上应涂防锈油,关闭阀门,封闭出入口,做出明显的标记,并应按规定的格式填写”阀门试验记录”。

2.3.2材料的保管

2.3.2.1仪表安装材料,在库存期间要统一安排。

2.3.2.2在施工过程中应妥善保管,不得混淆或损坏,其色标或标记应明显清晰。

2.3.2.3碳钢螺栓应加防锈油保护,使用的剩余螺栓不可弃置现场。

2.3.2.4碳钢法兰面与加工面,应涂防锈油后以木板或塑胶盖保护。

2.4主要施工机具

2.4.1主要机械设备

电焊机、切割机、试压泵等。

2.4.2主要工具

气焊工具、挫、活动扳手、手锤、电钻、角向磨光机等

2.4.3测量及计量器具

钢卷尺、角尺、楔形量规、水平尺、磁力线坠、焊接检验尺、试压压力表等,且在计量鉴定周期内。

2.5作业条件

2.5.1施工所需的仪表图纸资料和技术文件齐全,图纸会审已进行,施工方案已经编制且审核批准,并进行分项工程技术交底和安全技术交底。

2.5.2施工机具、劳动力、材料已经准备就绪

2,5,3工艺管道或设备已安装完成

3.施工工艺

3.1工艺流程

3.2工艺操作过程

3.2.1一般规定

3.2.1.1取源部件的结构尺寸、材质和安装位置应符合设计文件要求。

3.2.1.2设备上的取源部件应在设备制造的同时安装,管道上的取源部件应在管道预制、安装的同时安装。

3.2.1.3.在设备或管道上进行取源部件的开孔和焊接,必须在设备或管道的防腐、衬里和压力试验前进行。

3.2.1.4在高压、合金钢、有色金属设备和管道上开孔,应采用机械加工的方法。

3.2.1.5在砌体和混凝土浇注体上安装的取源部件,应在砌筑或浇注的同时埋入,当无法做到时,应预留安装孔。

3.2.1.6安装取源部件时,不宜在焊缝及其边缘上开孔及焊接。

3.2.1.7取源部件安装完毕后,应随同设备和管道进行压力试验。

3.2.2短管制作

3.2.2.1碳素钢管、不锈钢管宜采用机械方法切割。

当采用氧乙炔火焰切割时,必须保证尺寸正确和表面平整。

切割后应对管口进行处理,要使管光滑平整。

3.2.2.2管子切割质量应符合下列规定:

(1)切口表面应平整,无裂纹、重皮、毛刺、凸凹、缩口、熔渣、氧化物、铁屑等。

(2)切口端面倾斜偏差不应大于管子外径的1%,且不得超过3mm.

3.2.3阀门安装

3.2.3.1阀门安装前,应按设计文件核对其型号、规格、材质,并应按介质流向确定其安装方向。

3.2.3.2与管道以法兰方式连接的阀门,应在关闭状态下安装;与管道以焊接方式安装的阀门,必须在开阀状态下焊接。

3.2.3.3高压阀门安装前,必须复核产品合格证和试验记录。

3.2.3.4仪表取源部件安装后,根部阀门应处于关闭状态。

3.2.4取源部件安装

3.2.4.1温度取源部件

(1)温度取源部件在管道上的安装,应符合下列规定:

a)与管道相互垂直安装时,取源部件轴线应与管道轴线垂直相交。

b)在管道的拐弯处安装时,宜逆着物料流向,取源部件轴线应与工艺管道轴线相重合。

c)与管道呈倾斜角度安装时,宜逆着物料流向,取源部件轴线应与管道轴线相交。

以上三种情况是为保证测温元件能插入到工艺管道内介质流束的中心区域,测量到介质的真实温度。

(2)设计文件规定取源部件需要安装在扩大管上时,异径管的安装方式应符合设计文件规定。

3.2.4.2压力取源部件

(1)压力取源部件的安装位置应选在被测物料流束稳定的地方。

(2)压力取源部件与温度取源部件在同一管段上时,应安装在温度取源部件的上游侧。

(3)压力取源部件的端部不应超出设备或管道的内壁。

(4)当检测带有灰尘、固定颗粒或沉淀物等混浊物料的压力时,在垂直和倾斜的设备和管道上,取源部件应倾斜向上安装,在水平管道上宜顺物料流束成锐角安装。

(5)当检测温度高于60℃的液体、蒸汽和可凝性气体时,就地安装压力表的取源部件应带有环型或U型冷凝弯。

(6)在水平和倾斜的管道上安装取源部件时,取压点方位应符合下列规定:

a)测量气体时,在管道的上半部。

b)测量液体时,在管道的下半部与管道的水平中心线成0~45℃夹角的范围内。

c)测量蒸汽时,在管道的上半部以及下半部与管道水平中心线成0~45℃夹角的范围内。

气体

45℃

45℃

液体

45℃45℃

45℃

45℃

蒸汽

图3.2.4.2压力取源部件安装位置图

(7)垂直管道上安装取压部件应在便于维修和安装的位置上.

(8)在砌筑体上安装取源部件时,取压管周围应用耐火纤维堵塞严密,然后用耐火泥浆封堵.

3.2.4.3流量取源部件

(1)流量取源部件上、下游直管段的最小长度,应按设计文件规定,并符合产品技术文件的有关要求。

(2)孔板、喷嘴和文丘里管上、下游直管段的最小长度,当设计文件无要求时,应符合规范GB50093附录A的规定。

(3)在规定的直管段最小长度范围内,不得设置其它取源部件或检测元件,直管段管子内表面应清洁,无凹坑和凸出物。

(4)在节流件的上游安装温度计时,温度计与节流件间的直管距离应符合规范GB50093附录A的规定。

(5)在节流件的下游安装温度计时,温度计与节流件间的直管距离不应小于5倍管道内径。

(6)节流装置在水平和倾斜的管道上安装时,取压口的方位应符合本标准3.2.4.2(6)的规定.

(7)用均压环取压时,取压孔应在同一截面上均匀设置,且上、下游侧取压孔的数量必须相等。

(8)皮托管、文丘里式皮托管和均速管等流量检测元件的取源部件的轴线,必须与管道轴线垂直相交。

(9)孔板安装

a)在安装地点,除去孔板的包装,用干燥洁净的擦布把孔板擦净,对孔板圆盘时不要损伤其圆柱孔一侧的锐边,当这些表面上存在压伤和擦痕时,不充许用锉刀或砂纸打磨。

b)检查后把孔板安装在焊于两边管道上的两个法兰之间。

c)安装时应注意孔板的正、负方向。

3.2.4.4物位取源部件

(1)物位取源部件的安装位置应选在物位变化灵敏,且不使检测元件受到物料冲击的地方。

(2)内浮筒液位计和浮球液位计采用导向管或其它导向装置时,导向管或导向装置必须垂直安装,并应保证导向管内液流畅通。

(3)双室平衡容器的安装应符合下列规定:

a)安装前应复核制造尺寸,检查管道内部的严密性。

b)应垂直安装,其中心点应与正常液位相重合。

(4)单室平衡容器宜垂直安装,其安装标高应符合设计文件规定。

(5)补偿式平衡容器安装固定时,应有防止因被测容器的热膨胀而被损坏的措施。

(6)安装浮球式液位仪表的法兰短管必须保证浮球能在全量程范围内自由活动。

(7)电接点水位计的测量筒应垂直安装,筒体零水位电极的中轴线与被测容器正常工作时的零水位线位在同一高度。

(8)静压液位计取源部件的安装位置应远离液体进出口。

3.2.4.5分析取源部件

(1)分析取源部件的安装位置应选在压力稳定、能灵活反映真实成份变化和取得具有代表性的分析样品的地方,取样点的周围不应有层流、涡流、空气渗入、死角、物料堵塞或非生产过程的化学反应。

(2)在水平或倾斜的管道上安装分析取源部件,其安装方位应符合标准3.2.4.2(6)的规定.

(3)被分析的气体内含有固体或液体杂质时,取源部件的轴线与水平线之间的仰角应大于15℃。

3.2.5其它要求

3.2.5.1在工艺管、设备开孔后,管内、设备内不能留有毛刺、飞边,铁屑不得留在管道或设备内部。

3.2.5.2焊接完成后立即除去渣皮、飞溅,并应将焊缝表面清理干净,进行外观检查。

3.2.5.3管道焊缝的外观检验质量应符合现行国家标准《现场设备、工业管道焊接工程施工及验收规范》的有关规定。

3.2.5.4取源部件安装完毕应随工艺管道、设备一起防腐、压力试验。

3.3施工过程中应注意的问题

3.3.1施焊前应检查焊机、气瓶等各仪表显示是否正确、水路是否畅通、焊头试运转是否正常,然后按照焊接要求进行调整。

3.3.2施焊地点要避免风、霜、雨、雪、震动场所及高温、高湿环境,当手工电弧焊、氧乙炔焊风速超过8m/s时,应采取一定的防护措施。

3.3.3取源阀门与设备或管道的连接不宜采用卡套式接头。

3.3.4对于带有灰尘、固体颗粒的介质,取源部件应倾斜向

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 部件 安装 施工工艺 标准 模板

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

12处方点评管理规范实施细则_精品文档.doc

12处方点评管理规范实施细则_精品文档.doc

17种抗癌药纳入国家基本医疗保险工伤保险和生育保险药品目录_精品文档.xls

17种抗癌药纳入国家基本医疗保险工伤保险和生育保险药品目录_精品文档.xls