阿胶工艺规程_精品文档Word格式.doc

阿胶工艺规程_精品文档Word格式.doc

- 文档编号:13258548

- 上传时间:2022-10-09

- 格式:DOC

- 页数:12

- 大小:162.50KB

阿胶工艺规程_精品文档Word格式.doc

《阿胶工艺规程_精品文档Word格式.doc》由会员分享,可在线阅读,更多相关《阿胶工艺规程_精品文档Word格式.doc(12页珍藏版)》请在冰豆网上搜索。

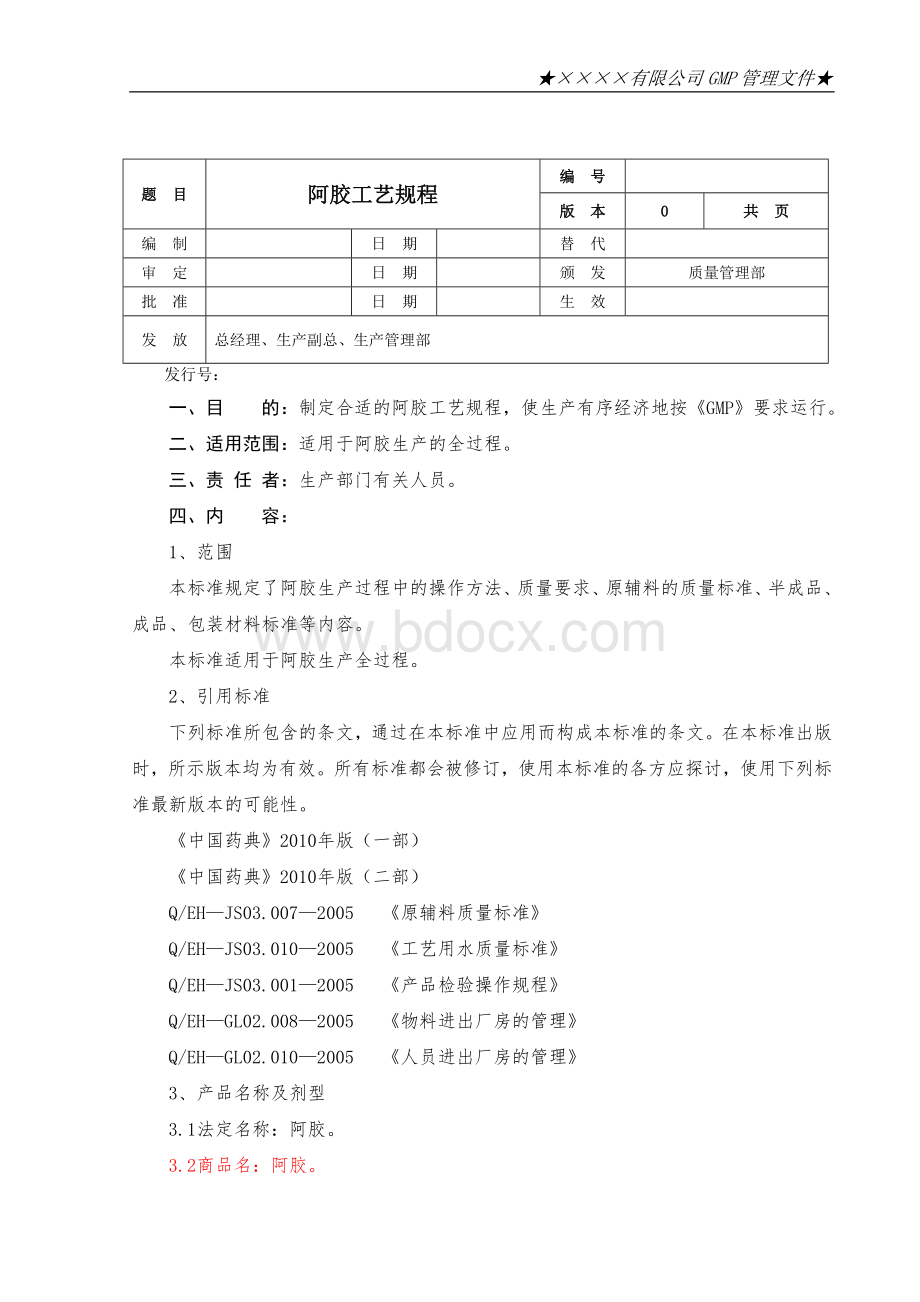

四、内容:

1、范围

本标准规定了阿胶生产过程中的操作方法、质量要求、原辅料的质量标准、半成品、成品、包装材料标准等内容。

本标准适用于阿胶生产全过程。

2、引用标准

下列标准所包含的条文,通过在本标准中应用而构成本标准的条文。

在本标准出版时,所示版本均为有效。

所有标准都会被修订,使用本标准的各方应探讨,使用下列标准最新版本的可能性。

《中国药典》2010年版(一部)

《中国药典》2010年版(二部)

Q/EH—JS03.007—2005《原辅料质量标准》

Q/EH—JS03.010—2005《工艺用水质量标准》

Q/EH—JS03.001—2005《产品检验操作规程》

Q/EH—GL02.008—2005《物料进出厂房的管理》

Q/EH—GL02.010—2005《人员进出厂房的管理》

3、产品名称及剂型

3.1法定名称:

阿胶。

3.2商品名:

3.3剂型:

胶剂。

3.4批准文号:

4、产品概述

4.1产品特点

4.1.1性状

本品为长方形块,黑褐色,有光泽。

质硬而脆,断面光亮,碎片对光照视呈棕色半透明状。

气微、味微甘。

4.1.2功能与主治

补血滋阴,润燥,止血。

用于血虚萎黄,眩晕心悸,肌痿无力,心烦不眠,虚风内动,肺燥咳嗽,劳嗽咯血,吐血尿血,便血崩漏,妊娠胎漏。

4.1.3用法与用量

烊化兑服,3—9g。

4.1.4规格

每块28×

10×

0.9(cm)。

4.1.5贮藏

密封,置阴凉干燥处。

4.1.6有效期

4.2处方来源

汉《神农本草经》载阿胶。

4.3历史沿革

阿胶始产于山东东阿,系用驴皮及阿井之水煎熬而成,故名阿胶,至南北朝梁东都也能制作至清代传入浙江一带。

1963年收载《中华人民共和国药典》现有处方两种,一是单纯用驴皮熬制而成,二是用驴皮熬制并加冰糖、豆油、黄酒等辅料制成,我公司采用第二种处方。

5、处方和依据

5.1处方

驴皮500g,冰糖、黄酒适量。

5.2处方依据

《中国药典》2010年版

6、工艺流程图(见图1)(注明关键工序的质量控制点及各工序的洁净级别)

阿胶生产工艺流程图

驴皮

化皮

焯皮

洗块皮

割皮

浸泡

出第一次胶汁

出第三次胶汁

出第二次胶汁

第一次胶汁

第三次胶汁

第二次胶汁

过滤

撇沫

加辅料

分离

浓缩

过滤沉淀

化沫

蒸发

切胶

晾胶

冻胶

凝胶

出胶膏

胶膏检验

二次出胶

二次闷箱

晾置

一次出胶

一次闷箱

收干胶

内包装

收胶水分检验

晾干

入库

外包装

D级区一般生产区

图1——阿胶生产工艺流程

7、原药材的前处理

7.1整理炮制依据:

《中国药典》2010年版一部

7.2整理炮制方法和操作过程。

7.2.1按生产指令单领取驴皮,剔除杂皮。

7.2.2浸泡、洗皮、割块、再冲洗干净。

7.3原药材的卫生处理方法和操作过程。

7.3.1浸泡4—8天,每天换水1—2次,保持浸泡水的清洁,不得有腐败臭味。

7.3.2浸泡好的驴皮投入洗皮机内清洗,洗至皮净水清为止。

7.3.3用Na2CO3(碱面)水溶液烫洗驴皮,除去表面油垢和血污,然后用清水冲洗干净。

8、制剂操作过程及工艺条件

8.1配料

驴皮(湿块皮)6000kg,冰糖92kg,黄酒60kg。

8.2备料

按生产指令单批准定额领取驴皮,剔除杂皮。

8.3泡皮、洗皮

8.3.1将驴皮投入相应的泡皮池内,用清水浸泡4---8天,每天换水1—2次,驴皮泡透出池。

8.3.2将泡好的驴皮切割成约30cm见方的皮块,投入洗皮机中冲洗不少于12小时,直至洗皮水清沏无泥沙为止。

8.3.3经质检员检查合格后,倒入控水网架上,控水1小时。

装入车中,在质检员的监督下进行过磅,记录每磅数据。

均匀投入各蒸球,移交熬胶工序。

8.4焯皮

8.4.1各蒸球内加入Na2CO3约为驴皮的1.2%,第一次加水为驴皮量的1.8—2.0倍,蒸汽压力约0.2Mpa,使球内温度达60—80℃,排除污水。

8.4.2第二次加水同第一次,操作方法同8.4.1,使球内温度达60—70℃,排除污水。

8.4.3第三次加水同第一次,操作方法同8.4.2,排除污水。

然后用水反复冲洗数次,直至水清为止。

8.5化皮

8.5.1第一次加水为每球投料量的0.8—1.1倍,加热,蒸汽压力≤0.20Mpa,使球内温度达115℃时放汽,放汽完毕,继续加热,蒸汽压力保持在0.14Mpa左右,温度为118℃±

1℃,保持约160分钟,然后放出胶汁。

8.5.2第二次加水为投料量的0.6—0.8倍,蒸汽压力为≤0.20MPa,使球内温度达115℃左右,放出胶汁。

8.5.3第三次加水为投料量的0.6—0.8倍量,蒸汽压力为≤0.20MPa,使球内温度达115℃左右,放出胶汁。

8.6过滤

第一、二、三次胶汁均通过过滤器过滤后,进入贮液桶。

8.7胶汁分离

将过滤的胶汁进行分离,分离在离心机的入料口处放80目筛网,流速控制在30—50kg/分钟,使其匀速的通过分离机,约30分钟排渣一次,排渣前用水冲分离机约2分钟再进行排渣。

8.8蒸发

8.8.1将离心完的胶液通过输液管道缓缓注入夹层锅中,蒸汽压力控制在0.2Mpa以下,蒸发至水分在70%左右,开始提杂,蒸汽压力控制在0.02Mpa以下.

8.9提杂

8.9.1每锅加水适量,用小汽压使胶液微沸上沫,沫上满后,用沫拐轻轻的将沫打入铜瓢内,连续数次后并锅,同时过120目筛,然后用小汽继续微沸。

8.9.2将提出的浮沫用沸水溶化,再用0.5-1倍的水进行处理,沫水自沉约2小时后,提取上浮物,将上清液转入夹层锅内,用0.10—0.15Mpa压力蒸发至含水分约70%时,加水提沫处理数次至干净胶汁发亮,兑入胶液中。

8.9.3胶头回锅

将本班批次切制的胶头由切胶工序领回,放入夹层锅中,随料进行提杂处理.

8.9.4阿胶不良品或不合格品回锅

操作人员凭不良品或不合格品回锅通知单到切胶或晾胶工序领取不合格品胶片,并核对生产指令单上的批号,处理方法同时8.9.3。

不良品或不合格品胶块(片)回锅时应加的辅料,冰糖=回锅胶重量×

92/1250÷

3

黄酒=回锅胶重量×

60/1250

8.10浓缩成胶

8.10.1胶液中加入冰糖、黄酒前,由质监员检查辅料质量、数量合格后,监督投料。

8.10.2将冰糖以少许开水溶化成糖浆液沉淀2小时,120目筛过滤后,用泵打入处理后的胶汁中。

8.10.3胶汁在蒸发浓缩过程中,随时观察蒸发情况,调整进汽压力为≤0.1Mpa,浓缩至水分约为24.0%-27.5%时,停止加热,停汽0.5小时后进行取样出胶。

表1半成品质量分等要求

项目

优等品

一等品

合格品

总灰分

<

0.85%

0.95%

1.0%

水不溶物

1.01%

2.00%

挥发性碱性物

≤0.085g/100g

≤0.095g/100g

≤0.10g/100g

8.11凝胶

8.11.1常温下冷凝10--24小时后,将凝胶箱移入冷库中于-1至-4℃下冷冻10—15小时。

8.12切胶

8.12.1将冷冻后的胶坨扒出称重后,用切条机切成约28×

0.9(cm)的胶块。

8.12.2切后的胶块摆放在晾胶床上,查清数量,每床52块。

块与块、行与行之间间隙均匀,胶块无粘连。

8.12.3摆满胶床后,将胶床整齐的排放在操作间,并挂牌标识。

8.12.4胶头的交接

切胶完毕,将该批胶头称重后,与熬胶人员双方交接签名后,由熬胶人员领走,如胶头不回锅时称重后排放在指定位置,挂牌标识。

切胶收得率计算方法见16.3。

8.13晾胶

8.13.1条件

晾胶房内温度控制在18—30℃,相对湿度45—65%。

8.13.2将摆满胶块的胶床进行数量清点后,和切胶进行交接签名。

逐床转移至温、湿度相适应的晾胶房内。

8.13.3闷箱

胶块晾至用手猛掰可断,表面不甚坚硬,手握能打弯,但有裂纹,这时即可进行闷箱,经24—48小时闷箱后立箱0.5—1.5小时,即可出胶。

8.13.4倒垛

在晾胶过程中,根据车间温湿度的不同,每料胶必须倒垛1-2次,使胶垛上中下层的胶块晾制条件相对一致。

8.13.5收胶

出胶后,将胶块摆为标准床子,即52块。

晾置约6---10天至经化验,胶块水分≤15.0%即可收胶。

8.14包装

8.14.1装箱

a)根据待包装批号及包装数量备好纸箱、塑料布、或防潮纸。

b)纸箱内铺衬塑料布、或防潮纸将合格胶块按包装指令单或每箱22kg装入纸箱,箱内放产品合格证。

8.14.2封箱

将装好胶的纸箱内放箱垫后,用压敏胶带将口封严,打印批号、重量、日期等,打上包腰,经检验合格后入库。

9、质量监控(详细阐明质量监控点、监控频次,监控方法及参数(可用图表表示),并说明监控执行的标准操作规程编号。

)

10、原辅料质量标准和检查方法(给出各相关的质量标准号和检验操作规程号)

10.1原料

驴皮:

应符合Q/EH-JS03.007-2005的规定。

10.2辅料

10.2.1前处理过程中所用清洁剂

碳酸钠(碱面):

应符合Q/EH-JS03.007-2005的规定。

10.2.2冰糖

10.2.3黄酒

10.2.4溶媒

纯化水:

应符合Q/EH-JS03.010-2005的规定。

11、中间品的质量标准和检查方法

11.1阿胶膏

11.1.1外观

呈棕色细腻粘稠的半流体,无肉眼可见的杂质。

11.1.2水分

应在25%左右。

检查方法按Q/EH-JS03.003-2005的规定。

11.1.3总灰分

不得超过1.0%,检查方法按Q/EH-JS03.003-2005的规定。

11.1.4水不溶物

不得超过2.00%,检查方法按Q/EH-JS03.003-2005的规定。

11.1.5挥发性碱性物质

≤0.095g/100g,检查方法按Q/EH-J03.003-2005的规定。

12、成品质量标准和检验方法

13、包装材料质量标准

应符合Q/EH-JS03.009-2005质量标准。

14、成品率及原辅料消耗定额

14.1原料前处理之收得率:

驴皮 66.8%

14.2熬胶出胶率(≤〈19.5%--≥22%)按公式⑵计算:

(如出胶率小于19.5%或大于22%质量部门应分析原因和结论分析报告)

14.3切胶收得率﹥98%按公式⑶计算:

切胶收得率=(胶重-胶头重)÷

胶重(3)

14.4辅料消耗定额

14.4.1辅料消耗定额:

每批制成品计划

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 阿胶 工艺 规程 精品 文档

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

12处方点评管理规范实施细则_精品文档.doc

12处方点评管理规范实施细则_精品文档.doc

17种抗癌药纳入国家基本医疗保险工伤保险和生育保险药品目录_精品文档.xls

17种抗癌药纳入国家基本医疗保险工伤保险和生育保险药品目录_精品文档.xls