罐体焊接工艺.docx

罐体焊接工艺.docx

- 文档编号:12771257

- 上传时间:2023-04-22

- 格式:DOCX

- 页数:31

- 大小:28.20KB

罐体焊接工艺.docx

《罐体焊接工艺.docx》由会员分享,可在线阅读,更多相关《罐体焊接工艺.docx(31页珍藏版)》请在冰豆网上搜索。

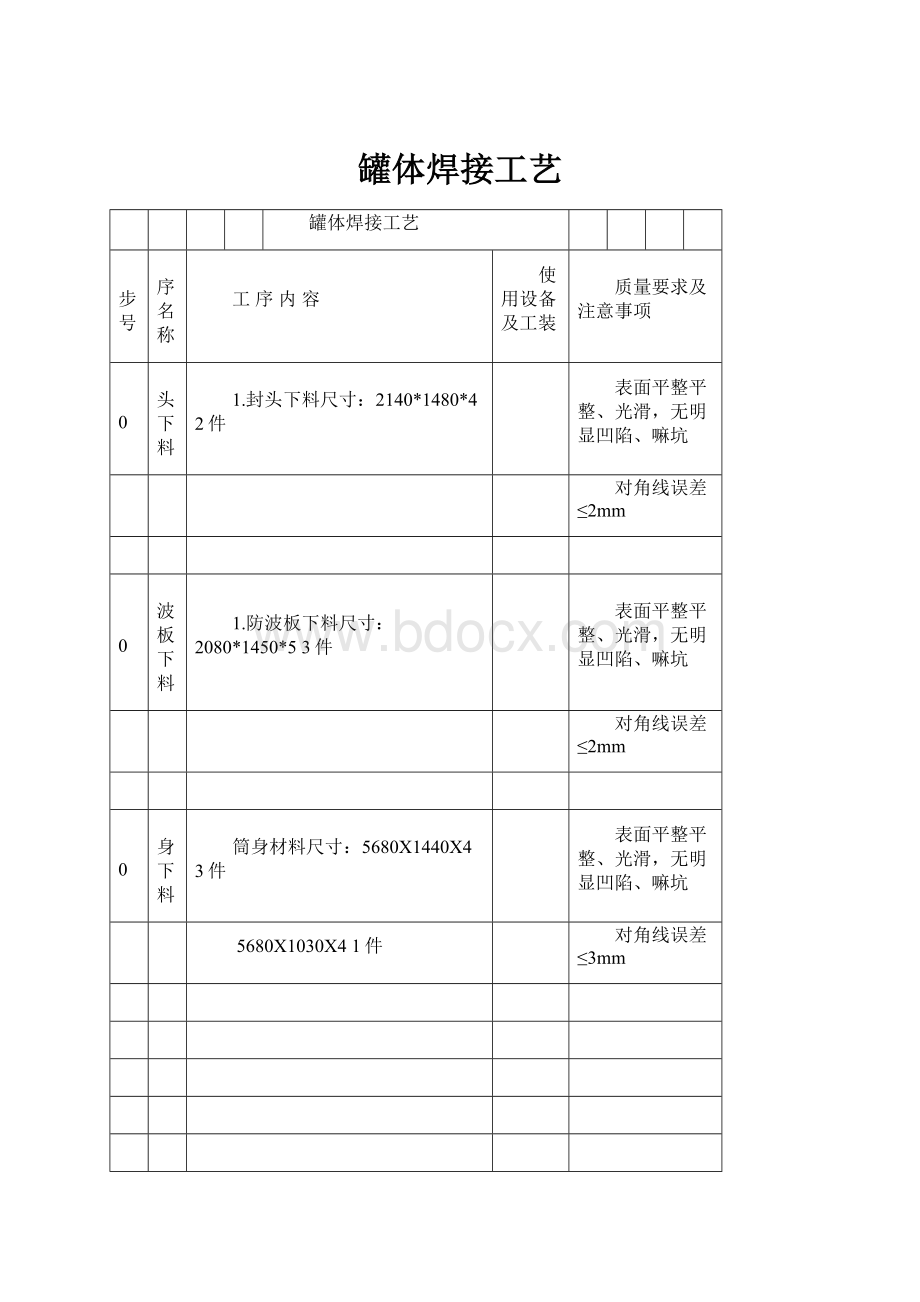

罐体焊接工艺

罐体焊接工艺

工步号

工序名称

工序内容

使用设备及工装

质量要求及注意事项

10

封头下料

1.封头下料尺寸:

2140*1480*42件

表面平整平整、光滑,无明显凹陷、嘛坑

对角线误差≤2mm

20

防波板下料

1.防波板下料尺寸:

2080*1450*53件

表面平整平整、光滑,无明显凹陷、嘛坑

对角线误差≤2mm

30

筒身下料

筒身材料尺寸:

5680X1440X43件

表面平整平整、光滑,无明显凹陷、嘛坑

5680X1030X41件

对角线误差≤3mm

电流(A)

220~240

电压(V)

21~23

焊丝规格(mm)1.2

标记

处数

更改文件号

签字(日期)

标记

处数

更改文件号

签字(日期)

编制(日期)

审核(日期)

批准(日期)

工步号

工序名称

工序内容

使用设备及工装

质量要求及注意事项

封头割料

10

准备

检查领料尺寸、数量:

2140*1480*42件并确认无误。

5M盒尺

20

上料

用悬臂吊将以上钢板吊放置于割料平台。

1T悬臂吊

钢板在平台之上要求与工作台吻合、无翘曲;

长边(2140)与割机道轨平行。

30

割料

1.割料程序检查:

开启割机,读入编程程序数据沿钢板上平面空

数控等离子切割机

按设备操作要求,保持割嘴与钢板间距离,

走一个循环。

(图1)

防止与钢板碰撞。

以免损坏割枪。

2.割料:

开机、点火割料;完成后清渣。

(图1)

数控等离子切割机

无明显扭曲、变形

用悬臂吊将将封头吊离工作台。

1T悬臂吊

40

转序

检验、转序。

5M盒尺

测量尺寸误差:

长轴±3mm,短轴±2mm。

防波板割料:

10

准备

检查尺寸、数量:

2080*1450*53件并确认无误。

5M盒尺

20

上料

用悬臂吊将以上钢板吊放、置于割料平台。

1T悬臂吊

钢板在平台之上要求与工作台吻合、无翘曲;

30

割料

1.检查割料程序:

开启割机,读入编程程序数据沿钢板上平面空

数控等离子切割机

长边(2140)与割机道轨平行。

走一个循环。

(图2)

2.割料:

开机、点火割料。

完成后清渣。

(图2)

数控等离子切割机

测量尺寸误差:

长轴±3mm,短轴±2mm。

用悬臂吊将将封头吊离工作台。

1T悬臂吊

无明显扭曲、变形

40

转序

检验、转序。

5M盒尺

同上

标记

处数

更改文件号

签字(日期)

标记

处数

更改文件号

签字(日期)

编制(日期)

审核(日期)

批准(日期)

部件名称

筒身

工序名称

封头、防波板旋制

第4页

共45页

工步号

工序名称

工序内容

使用设备及工装

质量要求及注意事项

封头旋制

10

准备

检查封头材料尺寸:

2100X1480X42件;并确认无误。

CO2焊机

30

旋制

封头图纸标识尺寸要求:

长轴=1990mm;短轴=1360mm

旋边机、5米盒尺

公差要求:

长轴±3mm,短轴±2mm,

1.划线:

周边向内35mm

翻边高度±2mm。

2.旋制封头。

图3

无明显锤痕,折边边沿平整;圆弧过度圆滑

3.弧度滚压成型。

卷板机、5米盒尺

保证尺寸150

40

转序

整形、修边;检验转序。

同上

防波板旋制

10

准备

检查防波板领料尺寸、数量:

2080*1450*53件。

并确认无误。

CO2焊机

30

旋制

防波板尺寸要求:

长轴=2000mm;短轴=1370mm

旋边机、5米盒尺

公差要求:

长轴0-3mm,短轴0-2mm,

1.划线:

周边向内35mm

翻边高度±2mm。

2.旋制防波板。

图4

无明显锤痕,折边边沿平整;圆弧过度圆滑

40

转序

整形、修边;检验转序。

同上

标记

处数

更改文件号

签字(日期)

标记

处数

更改文件号

签字(日期)

编制(日期)

审核(日期)

批准(日期)

部件名称

筒身

工序名称

筒体平板对接

第7页

共45页

工步号

工序名称

工序内容

使用设备及工装

质量要求及注意事项

10

自检

检查板料的板厚、几何尺寸、板料表面质量,并确认无误。

5米盒尺

筒身材料尺寸:

5680X1440X43件

对角线误差≤3mm

5680X1030X41件

对角线误差≤2mm

对角线误差≤2mm

20

平板对接

筒体平板对接:

在平板对焊机上对接焊接,板与板之间间隙

5米盒尺、10米卷尺

宽度10mm+2,纵缝布置符合技术要求

为2~3mm。

对焊拼接完成尺寸:

5350(周长)X5680X4

对角线误差≤5mm

30

打磨补焊

清理、补焊焊缝。

CO2焊机(混合气)

焊缝宽度8+1mm;高度2+0.5mm.直线度

不大于2/米

40

平板翻转

将完成对接焊的平板翻转,使焊缝朝下放置。

5吨行车,吊具

焊缝不允许有气孔、偏焊、夹渣、咬边、

(平板焊接后卷制前翻身)。

裂纹、未焊透、烧穿、飞溅等缺陷。

50

转序

检验、转序。

电流(A)

220~240

电压(V)

21~23

焊丝规格(mm)1.2

标记

处数

更改文件号

签字(日期)

标记

处数

更改文件号

签字(日期)

编制(日期)

审核(日期)

批准(日期)

工步号

工序名称

工序内容

使用设备及工装

质量要求及注意事项

10

划线

根据罐体截面划出弧度点,具体尺寸见按图纸。

符合罐体截面弧度

20

卷制

按罐体弧度在卷板机上卷制出罐体弧度,卷制过程中不断用

6m卷板机

罐体表面纵向素线直线度:

4mm<每米;全长

盒尺测量弧度尺寸;保证长轴尺寸2a=2000、短轴尺寸2b=1370。

5米盒尺

范围不大于8mm;

筒身长度=5680;保证筒体弧度圆滑过度。

(图5)

测量尺寸误差:

长轴±3mm,短轴±2mm。

30

焊接

点焊、焊接筒体纵向对接焊缝。

CO2焊机

主要焊缝不允许有气孔、偏焊、夹渣、咬边、

焊后整理补焊、清渣。

裂纹、未焊透、烧穿、飞溅等缺陷。

40

转序

检验、将成型筒体吊离卷板机,转入下工序。

5T行车

同上

电流(A)

220~240

电压(V)

21~23

焊丝规格(mm)1.2

标记

处数

更改文件号

签字(日期)

标记

处数

更改文件号

签字(日期)

编制(日期)

审核(日期)

批准(日期)

工步号

工序名称

工序内容

使用设备及工装

质量要求及注意事项

10

筒身前后端部割制

1.划线:

根据图纸要求划线,确定筒身长度L=5680±15

2.划线:

划线样板

5米盒尺、石笔

3.按以上所画施工线条割制筒身前、后端部弧线。

(图6)

手动等离子割机

割口弧线圆滑美观。

3.清渣、将封头与所割制弧线对接放置、校验,L=5850±20。

20

放置防波板

1.将防波板按图7所示放置于罐体筒身之内。

挡油板几何形状、尺寸符合图样要求。

图4

30

后封头对接

将后封头与筒体后端部对正后点焊:

图8

CO2焊机

1、封头短轴上端点与筒体短轴上端点对正后点焊。

5米盒尺、石笔

前后封头的扭曲度≤8mm。

必要时需修整、割制

2、沿筒体边缘部将封头与筒体对接处多点点焊。

罐体长度:

L=5850±20。

40

开人孔

人孔位置开孔:

5米盒尺、划线样板

1、以罐体后封头短轴为基准,沿筒体上部纵向中心线2160划线,

尺寸公差±5mm

划出人孔中心位置;

2、以人孔中心为圆心割制,开孔直径尺寸508mm。

图8

手动等离子割机

割孔边缘光滑,圆孔位置尺寸公差±5mm,

电流(A)

160~210

焊丝规格(mm)

4

标记

处数

更改文件号

签字(日期)

标记

处数

更改文件号

签字(日期)

编制(日期)

审核(日期)

批准(日期)

工步号

工序名称

工序内容

使用设备及工装

质量要求及注意事项

30

前封头对接

将前封头与筒体后端部对正后点焊:

图9

CO2焊机

1、封头短轴上端点与筒体短轴上端点对正后点焊。

5米盒尺、石笔

前后封头的扭曲度≤8mm。

2、沿筒体上部将封头与筒体对接处多点点焊。

罐体表面纵向素线直线度:

4mm<每米;全长

3.确保罐体长度L=5750mm。

范围不大于8mm;

注意封头长、短轴方向最外端点与筒体长轴最外端点吻合。

罐体及封头外表面不得有明显锤痕

40

焊接

只进行内部封头与筒身相接处焊接。

圆周通焊、焊角≥6mm.

环形焊缝宽度8+1mm;高度2+0.5。

焊缝不得有气孔、夹渣、分层、虚焊、

漏焊、咬边等焊接缺陷。

50

转序

清理、修整焊缝,检验转序。

同上

电流(A)

220~240

电压(V)

21~23

焊丝规格(mm)1.2

标记

处数

更改文件号

签字(日期)

标记

处数

更改文件号

签字(日期)

编制(日期)

审核(日期)

批准(日期)

工步号

工序名称

工序内容

使用设备及工装

质量要求及注意事项

20

防波板焊接

1.按图9所示以前封头向后1430mm划线,点焊三角定位板于筒身

挡油板几何形状、尺寸符合图样要求。

内壁,将第一件防波板与三角加强板、筒身相接处点焊。

图9

相邻两个防波板交错放置

2.依此向后1437.5mm划线、点焊定位其余2件防波板。

图9

CO2焊机

3.焊接防波板与罐体罐体筒身相接处焊缝。

CO2焊机

挡油板双面交错断续角焊:

100×100;允差

为±10mm。

20

支座焊装

在封头外端部中心部位焊装罐体旋转支座。

焊接牢固。

将罐体吊装至变位机之上,并锁紧定位保险装置。

10吨行车、变位机

旋转灵活、加紧可靠、不偏心。

30

环焊缝焊接

启动变位机,用手工电弧焊焊接罐体筒身上的所有环形焊缝。

变位机

环形焊缝宽度8+1mm;高度2+0.5。

环焊缝:

采用手工电弧焊,焊条¢3.2;焊接电流180~200A(T4)。

交流焊机

主要焊缝不允许有气孔、偏焊、夹渣、咬边、

裂纹、未焊透、烧穿、飞溅等缺陷,次要焊缝

允许缺陷,每500mm不多于2处。

40

支座割除

将罐体吊装自变位机之上用行车吊下,精心割除旋转支座。

打磨、修整焊缝。

50

转序

整体打磨、修整焊缝。

清理杂物;检验、转序。

5米盒尺、10米卷尺

同上

电流(A)

220~240

电压(V)

21~23

焊丝规格(mm)1.2

标记

处数

更改文件号

签字(日期)

标记

处数

更改文件号

签字(日期)

编制(日期)

审核(日期)

批准(日期)

工步号

工序名称

工序内容

使用设备及工装

质量要求及注意事项

10

罐脚割制

1.按图示划线。

图10

10米卷尺、5米盒尺、石笔

2.按线仔细割制图示前端弧线、进、出油油管、后放油管方孔。

手动等离子割机

割口尺寸正确,形状规则、拐角圆滑。

3.点焊、焊接:

前部衬板A--1、衬板B--2。

罐脚对接部位不得出现割口。

4.点焊、焊接:

后部衬板C--4。

纵向直线度≤3mm;无扭曲现象;底部平整。

5.打磨清渣、矫形、校验尺寸。

角向磨光机

20

附板焊装

1.以罐体封头长、短轴线为基准,墨线用划出罐脚底线,

CO2焊机、5米盒尺

附板与罐体贴合平整,无间隙。

点焊四根辅助角铁并拉2根施工线作为基准线。

10米卷尺

2.按图纸标识划线点焊、焊接:

纵向附板,前端部保证搭接180mm

不允许有气孔、偏焊、夹渣、咬边、裂纹、

上折部分。

图11

2.按图纸标识点划线焊、焊接:

横向附板、附板。

图11

3.清理焊渣、补焊。

角向磨光机

未焊透、烧穿、飞溅等缺陷。

30

罐脚焊装

点焊罐脚、横拉板、拉撑板:

CO2焊机、5米盒尺

1.以罐体底部中线、后封头为基准,在以上工序已焊接完成的纵

10米卷尺

罐脚关于罐体短轴平面的对称度为5mm;

向附板6、横向附板2上墨线划线860mm--确定罐脚纵向外平面位置。

角焊缝高度为板厚+2mm。

2.将罐脚4、5沿基准线安装,并与纵向附板2点焊牢固;图12

3.将横拉板3以罐体后部为基准按图示尺寸安装点焊牢固。

图13

两罐脚底平面应共面,其平面度为4mm.

4.按图示点焊斜撑板7(尺寸:

均布)。

图13

5.按图示点焊后封板10。

图13

电流(A)

220~240

电压(V)

21~23

焊丝规格(mm)1.2

标记

处数

更改文件号

签字(日期)

标记

处数

更改文件号

签字(日期)

编制(日期)

审核(日期)

批准(日期)

工步号

工序名称

工序内容

使用设备及工装

质量要求及注意事项

6.焊接:

1)将罐脚4、5焊装于纵向附板6之上。

图13

不允许有气孔、偏焊、夹渣、咬边、裂纹、

2)焊接斜撑板7与纵向附板6和罐脚4、5相接焊缝。

图13

未焊透、烧穿、飞溅等缺陷。

7.清理焊渣、矫正变形。

交验转序。

角向磨光机

角焊缝高度为板厚+2mm。

10

拉紧架焊装

拉紧架焊装

1.以前封头为基准按图纸划出内、外拉紧架位置;图13

CO2焊机、5米盒尺

焊缝焊接牢固,不得有夹渣,未焊透,焊瘤

2.将内、外拉紧架点焊并焊接牢固。

气孔等焊接缺陷

3.焊后清渣。

角向磨光机

20

转序

打磨、清渣、检验、转序。

5米盒尺

割孔边缘光滑,圆孔位置尺寸公差±5mm,

电流(A)

电压(V)

焊丝规格(mm)

标记

处数

更改文件号

签字(日期)

标记

处数

更改文件号

签字(日期)

编制(日期)

审核(日期)

批准(日期)

工步号

工序名称

工序内容

使用设备及工装

质量要求及注意事项

20

开海底阀孔、底部放油口孔

1.海底阀孔开孔:

图14

1)以罐体后封头短轴为基准,在罐体筒体底部纵向中心线

5米盒尺、划线样板

尺寸公差+5mm

3900mm处划线,划出海底阀法兰孔中心位置。

2)以海底阀法兰内孔配做割制:

圆孔∮190。

手动等离子割机

2.底部放油孔开孔:

图14

割孔边缘光滑,圆孔位置尺寸公差±5mm,

1)以罐体后封头短轴为基准,在罐体筒体底部纵向中心线

810mm处处划线,画出底部放油口中心线。

5米盒尺、石笔

2)以底部放油口中心线,割制底部放油口圆孔∮120。

手动等离子割机

30

转序

打磨、清渣、检验、转序。

角向磨光机、5米盒尺

割孔边缘光滑,圆孔位置尺寸公差±5mm,

圆孔尺寸公差±5mm。

20

海底阀法兰焊装

1)确保海底阀法兰内孔与罐体上的孔对正、点焊。

CO2焊机、5米盒尺

海底阀专用法兰:

应保证海底阀出口法兰端面

2.焊接:

焊接海底阀法兰2与罐体底部相接部位焊缝。

图15

与罐脚平行

3.焊后清渣。

角向磨光机

符合图样要求。

30

底部放油管焊装

1)领取底部放油管。

CO2焊机、5米盒尺

按图纸要求

2.焊接:

焊接底部放油管3与罐体底板相接部位焊缝。

图15

位置及尺寸符合图样要求,法兰孔方位角度

3.焊后清渣。

角向磨光机

符合图样要求。

40

罐体反转

用行车将罐体反转180度,使罐体正面朝上。

罐体罐脚与地平面面相接。

电流(A)

220~240

电压(V)

21~23

焊丝规格(mm)1.2

标记

处数

更改文件号

签字(日期)

标记

处数

更改文件号

签字(日期)

编制(日期)

审核(日期)

批准(日期)

工步号

工序名称

工序内容

使用设备及工装

质量要求及注意事项

50

人孔法兰焊装

人孔总成焊装:

图16

1)将罐口总成2装入人孔内,罐口上平面距筒体上顶点尺寸120

CO2焊机、5米盒尺

焊缝焊接牢固,不得有夹渣,未焊透,焊瘤

摆正后点焊,检查尺寸无误后焊接与罐体相接环焊缝。

角向磨光机

气孔等焊接缺陷,位置及尺寸符合图样要求

60

罐体吊装吊耳焊装

罐体吊装吊耳点焊:

图16

1)以前封头为基准按图纸划出吊耳3的位置;

CO2焊机、5米盒尺

尺寸公差±2mm

2)将罐体与吊耳3点焊并焊接牢固。

角向磨光机

焊缝焊接牢固,不得有夹渣,未焊透,焊瘤

气孔、等焊接缺陷

70

转序

1.打磨、修整焊缝。

清理杂物;检验、转序。

5米盒尺

按图纸要求

2.打标:

在罐体后封头下部用钢字头打标产品编号、罐体号。

手锤、字头

位置正确,字迹清晰、产品编号、罐体号

字高10mm字迹清晰标识符合标准

正确无误。

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 焊接 工艺

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

《搭船的鸟》教案.docx

《搭船的鸟》教案.docx