生料粒度分布特性与粉磨细度控制指标.docx

生料粒度分布特性与粉磨细度控制指标.docx

- 文档编号:12698503

- 上传时间:2023-04-21

- 格式:DOCX

- 页数:15

- 大小:74.29KB

生料粒度分布特性与粉磨细度控制指标.docx

《生料粒度分布特性与粉磨细度控制指标.docx》由会员分享,可在线阅读,更多相关《生料粒度分布特性与粉磨细度控制指标.docx(15页珍藏版)》请在冰豆网上搜索。

生料粒度分布特性与粉磨细度控制指标

生料粒度分布特性与粉磨细度控制指标

2009-5-7 作者:

张大康,拉法基瑞安北京技术服务有限公司重庆分公司

生料易烧性是对熟料煅烧过程难易程度的综合反映,关系着熟料煅烧的产量、质量和燃料消耗。

其主要影响因素有:

原料(主要是砂岩和石灰石的矿物种类与晶体尺寸、生料化学成分(率值、生料化学成分的均匀性和稳定性、烧成时生料颗粒接触的紧密程度、生料筛余和粒度分布。

在实际生产中,选择适宜的生料细度控制指标十分重要。

本文讨论生料粒度分布对易烧性的影响,在此基础上进一步介绍生料粉磨细度目标值的确定依据及控制指标的选择。

1生料筛余对易烧性的影响

熟料煅烧反应速度与SiO2和CaO的粒径相关。

通常认为石英>45μm、方解石>125μm是显著影响生料易烧性的临界尺寸,这是选择生料细度目标值和进行生料粉磨细度控制的重要依据。

最终影响生料易烧性的主要是SiO2结晶的完美程度和颗粒的大小。

从提高生料易烧性的角度,期待生料中的硅质组分的粒径更小一些,遗憾的是实际情况正好相反,目前的生料粉磨工艺,无论是球磨还是立磨,生料的粗颗粒中SiO2的含量更高,并且主要是结晶完美的SiO2。

因为难以煅烧的硅质原料同时也难以粉磨。

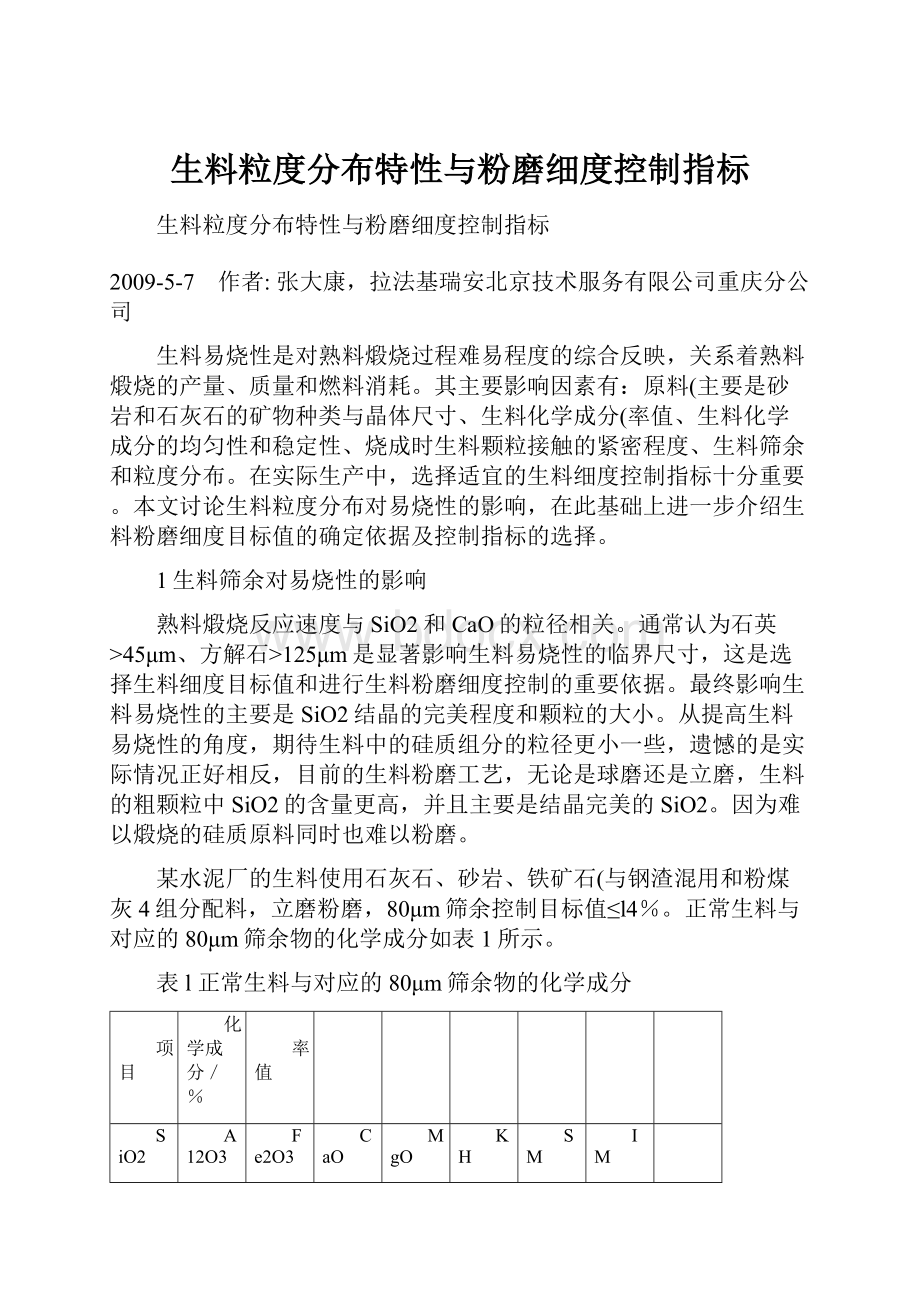

某水泥厂的生料使用石灰石、砂岩、铁矿石(与钢渣混用和粉煤灰4组分配料,立磨粉磨,80μm筛余控制目标值≤l4%。

正常生料与对应的80μm筛余物的化学成分如表1所示。

表l正常生料与对应的80μm筛余物的化学成分

项目

化学成分/%

率值

SiO2

A12O3

Fe2O3

CaO

MgO

KH

SM

IM

筛余物

19.30

1.49

4.59

39.95

1.72

0.684

3.17

0.32

生料

13.77

2.99

1.97

43.02

1.69

0.961

2.78

1.52

表1显示,正常生料与对应的80μm筛余物的化学成分有显著差异,筛余物中含有更多的SiO2,正是这部分SiO2会显著降低生料易烧性,因此控制粗颗粒部分SiO2的含量是生料粉磨细度控制的重点。

但实际上在目前的工艺条件下,除了选择易磨性较好的硅质原料,没有其它单独降低筛余中SiO2含量的可行方法,能够做到的是降低整个筛余量,以达到降低筛余中SiO2含量的目的。

我国通常以80μm筛余和0.2mm筛余控制生料细度,后者对于生料易烧性更加敏感。

表2是在相同的煅烧条件下,生料0.2mm筛余与熟料fCaO含量的关系。

表20.2mm筛余与fCaO含量的关系%

0.2mm筛余l

0.90

1.40

2.42

3.06

fCaO

0.76

0.84

1.57

2.24

工厂的生产实践也证实了生料0.2mm筛余与易烧性的高度相关。

2生料筛余与粒度分布的关系

2.1生料细度对烧成影响的例证

在一个使用立磨粉磨原料,且其生产能力相对于窑富裕很小的新型干法厂,生料80μm筛余目标值为18%。

一次生料磨因设备故障停磨检修,尽管采取了降低窑产量的措施,到重新开磨时生料均化库库存已不足4h的窑产量。

为了尽快提高生料均化库料位,避免入窑生料化学成分的高频波动,将生料80μm筛余由正常控制指标的18%放宽到22%。

5天后生料均化库料位接近正常,生料80μm筛余恢复到18%。

期间将80μm筛余放宽到22%时仅对熟料煅烧产生了轻微的影响,熟料fCaO由0.9%上升到1.3%。

生料80μm筛余提高4%而没有明显影响熟料煅烧令人颇感兴趣。

开磨2周后再次进行了放宽生料80μm筛余的试验,将80μm筛余由18%提高到22%,熟料煅烧受到了可察觉的影响,fCaO由0.7%上升到l.

一、项目概况

(一)项目名称:

(二)建设性质:

新建

(三)项目法人:

(四)法定代表人:

(五)建设地点:

(六)产品原料:

(七)建设规模及主要内容:

1、建设规模:

用地35亩,房屋总建筑面积12106平方米。

建设年产6000万块煤矸石烧结砖制砖分厂1个,年处理煤矸石15万吨,年产煤矸石烧结砖6000万块。

2、主要建设内容:

1)征地35亩,场坪整治面积23255平方米。

2)建连接厂区公路(长1000米,宽6米)1条,水泥路面。

3)建煤矸石原料堆场1500平方米、成品堆场1500平方米;建100立方米蓄水池2口。

4)职工活动场所及绿化:

4000平方米

5)建房屋总建筑面积12106平方米。

其中:

制砖生产厂房:

9000平方米;

办公及生活用房:

1500平方米;

职工食堂:

300平方米;

职工浴室:

200平方米;

公厕:

150平方米;

门卫室:

30平方米;

配电房:

30平方米。

6)建厂区围墙:

2984立方米。

7)购臵先进、新型制砖生产设备、辅助设备和设施,建成年产3000万块煤矸石烧结砖制砖生产线2条。

拟在XXX村社或其他有条件的村社建一个年处理煤矸石15万吨,年产以煤矸石烧结空心砖为主的多型号煤矸石节能环保砖6000万块的制砖分厂。

(八)项目投资:

本建设项目总投资1650万元。

费用包括工程费用、工程建设费用(含征地费用);基本预备费;铺底流动资金等

(九)项目建设规划

本项目建设期为8个月。

自2011年8月15日至2012年4月30日。

(十)资金筹措:

本建设项目需筹集资金1650亿元。

其中:

1、申请银行贷款300万元、申请XX市中小企业环境保护类补助资金200万元。

2、业主自筹1150万元。

(十一)经济效益:

本项目建成后,正常年产煤矸石烧结砖6000万块,产品销售收入1800,可实现利税350万元。

(十二)环境效益及社会效益:

本建设项目完成后,可为XXXX旅游新区建设直接提供建筑所需的大量墙体建筑材,亦可节约墙材运输费用近4000万元;可直接安臵350人就业,还可带动近420人从事建筑、运输等相关行业工作。

可每年减少开挖黏土15万立方米,回收利用煤矸石15万吨,与生产页岩砖相比,可年节约标煤3万吨。

对保护耕地、改善水土流失,节能减排、保护生态环境有着重大意义;该工程的实施,确系利国利民、功惠子孙的兴县之举。

(十三)建设工期:

8个月,从2011年8月至2012年4月。

二、项目法人简介

成立于2009年8月,主要经营项目为:

煤矸石制砖、建材销售。

注册资本2000万元,法人代表:

。

目前,企业拥有固定资产2300余万元,流动资产1400万元。

有已建成投产的6000万块/年煤矸石烧结砖厂2个。

产品符合国家质检标准,并得到市场的广泛认可。

企业在新型墙体材料研发、生产上了一个崭新的台阶,成为XX县制砖行业淘改落后、技术创新含量最高、规模最大的建材龙头企业。

是XX县利用废弃资源招商引资的重点示范企业。

公司规划在三年内再建2个年产6000万块的煤矸石制砖分厂,使分布在XX县南北两岸的制砖分厂达到5个,总产能达到3亿块。

公司现有员工286余人,其中高、中层管理人员22名,高级工程师1人,工程师4人,技术人员12人,公司员工中,具有大专以

上或同等学历的员工96人,占员工总数的34%。

本建设项目完成后,将对石柱这一产煤大县堆积如山的煤矸石废弃物进行资源再生利用,为石柱县的节能减排,保护耕地、保持水土流失和改善区域生态环境具有积极作用。

三、基本结论

本建设项目的实施,符合国家三峡库区产业政策和发展方向,符合国务院关于三峡库区移民后期扶持政策,对XX县进行产业结构调整,促进煤炭行业可持续发展,促进XX县整体经济发展,解决三峡库区产业空虚化和移民安稳致富意义重大。

因此,本建设项目的建设是十分必要的。

筛余计算

四、市场前景广阔

据考察,煤矸石建材产品的市场是广阔的。

随着国家城镇化建设步伐加快和新农村建设的如火如荼,XX镇作为XX县的旅游新城,在该镇兴办一个可直接为新城建设提供质优价廉的建筑产品的砖厂,对县、镇两级政府和企业的生存发展都具有积极的意义。

该镇的地理环境、统筹发展、区位、交通、资源利用等各方面条件都十

分适合建厂,其产品还可辐射到周边的XXXXXXXXX等市县,其市场前景广阔。

加之。

国家和XX市将加大对《循环经济促进法》的执行力度,库区将逐步禁止和取缔页岩砖生产,市场空间更大。

XX县旅游新城建设一旦全面启动,按40%的市场份额计算,年产6000万块砖的能力在五年内还不能满足市场的供求需要。

因此,规划在XX建设煤矸石砖厂,只要投资环境能保持常态,公司把该项目建设在XX是充满信心的。

五、几点建议:

(一)请XX镇人民政府将该建设项目列入该镇招商引资项目。

并请在规划选址、土地征用、市场开拓、税收、电力、手续办理、利用国家资金申报等方面给予支持、帮助。

(二)镇政府应落实对该项目建设的牵头协办单位及责任人。

全力负责该项目建设相关事项的联系协调。

(三)请XX镇人民政府组织镇属财政、环保、建设、国土、工商、税务、规划、安检、煤管等相关部门召开专题工作会议并形成镇府纪要,牵头组织、协调有关的建设手续办理。

(四)为加快建设进度,考虑到建设手续办理时间较繁较长,特请XX镇人民政府联动、敦促XX县政府各有关部门允许企业边建边批建设手续,并协调政府部门在企业办理相关手续过程中给予方便。

表3停磨前后生料细度和均匀性系数

序号

样品时间

80μm筛余/%

0.2mm筛余/%

均匀性系数

1

停磨前

18

2.2

0.87

2

开磨后

22

2.6

0.96

3

开磨后2周试验前

18

2.1

0.89

4

开磨后2周试验后

22

3.2

0.90

表3数据显示,开磨后生料均匀性系数由停磨前的0.87提高到0.96,生料80μm筛余由18%提高到22%,对应的0.2mm筛余由2.2%提高到2.6%,只提高了0.4%,只是稍微超出可以接受的范围,因此对熟料煅烧影响轻微。

开磨2周试验,后生料均匀性系数已经由刚开磨时的0.96降低到0.90。

再次将生料80μm筛余由18%提高到22%,对应的0.2mm筛余由2.1%提高到3.2%,提高了1.1%,并且已经超出可以接受的控制范围,所以对熟料煅烧有可察觉的影响。

对比2号和4号数据,虽然80μm筛余相同,但是由于粒度分布的变化,0.2mm筛余却有明显差别,并且对熟料煅烧的影响也明显不同。

0.2mm筛余的变化是由于生料粒度分布均匀性系数的明显改变造成的。

这次试验说明了生料粒度分布和0.2mm筛余对熟料烧成的重要影响。

2.2生料筛余与粒度分布的关系

利用RRSB方程计算得到不同均匀性系数时80μm筛余与0.2mm、0.15mm筛余的关系见表4。

表4不同均匀性系数时80μm筛余与0.2mm、0.15mm筛余的对应关系

80μm筛余/%

0.15mm筛余/%

0.2mm筛余/%

均匀性系数。

14

1.52

0.27

1.2020

1.98

0.46

1.0989

2.50

0.73

1.0010

3.14

1.13

0.8995

3.87

1.67

0.8000

16

2.04

0.41

1.1988

2.58

0.66

1.0999

3.21

1.02

1.0009

3.97

1.53

0.8999

4.82

2.20

0.8007

18

2.61

0.58

1.2001

3.26

0.91

1.1003

4.00

1.37

1.0009

4.88

2.00

0.9001

5.87

2.82

0.7998

20

3.27

0.80

1.1990

4.03

1.22

1.0992

4.90

1.79

0.9998

5.88

2.54

0.9005

6.99

3.51

0.7999

22

4.00

1.06

1.2001

4.86

1.58

1.0998

5.85

2.27

1.0000

6.95

3.16

0.9002

8.17

4.27

0.8007

根据表4数据得出80μm、0.2mm筛余与均匀性系数关系的诺谟图见图l,80μm、0.15mm筛余与均匀性系数关系的诺谟图见图2。

图1、图2表明,生料粒度分布的均匀性系数对0.2mm筛余(或0.15mm筛余有显著影响。

当80μm筛余一定时,随均匀性系数的增加,0.2mm筛余减少。

当0.2mm筛余一定时,随均匀性系数的增加,80μm筛余增加。

这意味着在保证0.2mm筛余小于某个定值的前提下,提高均匀性系数就可以放宽80μm筛余,而不明显影响生料易烧性。

例如,在保持0.2mm筛余为1.5%的前提下,如果均匀性系数由0.83增加到1.12,则80μm筛余可以由14%增加到22%,生料易烧性不发生特别显著的变化。

图180μm、0.2mm筛余与均匀性系数关系的诺谟图

图280μm、0.15mm筛余与均匀性系数关系的诺谟图

在保持0.2mm筛余等于1.5%的前提下,80μm筛余与均匀性系数的关系见图3。

图30.2mm筛余等于l.5%时80μm筛余与均匀性系数的关系

生产经验表明,过多的细粉对熟料煅烧没有明显促进作用,却需要增加粉磨功耗;生料磨的产量和电耗主要与80μm筛余相关,而与均匀性系数相关性较弱;0.2mm筛余对熟料煅烧有明显不利影响,应该尽量减少。

因此,提高均匀性系数可以提高生料易烧性,提高产量,降低电耗。

3生料细度目标值及控制指标

3.1生料细度目标值的确定

在生料细度控制中应该区分生料易烧性的需要和生料磨运行控制的需要。

从提高易烧性角度要求保证生料中粗颗粒部分能够顺利煅烧,确定生料细度指标应该以0.2mm筛余作为依据;控制生料磨运行应该使用80μm筛余作为依据,原因是0.2mm筛余检验的相对误差过大。

与国外比较,国内生料细度(80μm筛余偏细。

国外新型干法水泥厂使用立磨粉磨生料,80μm筛余目标值一般为l8%~20%,0.2mm筛余目标值一般为1.0%~2.0%。

试验确定0.2mm筛余目标值的方法是,在原料化学成分和窑热工状况稳定的时候,保持生料率值、煤粉发热量等条件不变,改变生料细度,使0.2mm筛余在1.0%~3.0%之间变化,按JC/T735-2005《水泥生料易烧性试验方法》检验生料易烧性。

某水泥厂的试验结果见图4。

图41450℃时fCaO含量与生料0.2mm筛余关系

根据图4的结果可以观察生料0.2mm筛余与易烧性的关系,但很难确定0.2mm筛余目标值。

还需要同时观察生料细度对窑产量、熟料热耗、升重、烧失量、不溶物和物理性能的影响,以确定适宜的0.2mm筛余目标值。

综合国内新型干法水泥厂的生产经验,并参照国外情况,0.2mm筛余的适宜目标值在1.5%左右。

各厂具体情况不同,这一目标值可以在一个不太大的范围波动。

确定0.2mm筛余目标值时应考虑下列因素。

3.1.1生料的易烧性

1硅质原料的矿物组成、矿物形态和晶体尺寸

硅质原料主要有黏土和砂岩,它们的矿物组成不同,对生料易烧性的影响有很大差别。

与黏土比较砂岩会明显降低生料易烧性。

黏土中的SiO2多数为非结晶型,矿物颗粒很细,大部分颗粒在0.1~1μm之间。

主要矿物有高岭土、蒙脱石、绿泥石、伊利石、云母等。

它们与石灰石反应的活性顺序如下:

高岭土>伊利石>绿泥石>蒙脱石>云母。

黏土中的少量粗颗粒石英,如果含量>0.5%且粒径>0.5mm时会影响生料易烧性。

用X射线衍射和透射电镜可以确定黏土的矿物组成和矿物形态。

砂岩中含有80%以上的石英晶体。

各种形态的SiO2与石灰石反应活性顺序如下:

非结晶型SiO2>黏土中SiO2>云母中SiO2>α磷石英>α方石英>石英。

对砂岩的矿物结构分析结果表明,不同水泥厂砂岩中的石英晶体尺寸差别很大,从几微米至几百微米,最大达到700μm。

石英晶体的大小及数量是砂岩影响生料易烧性最重要的因素。

石英晶体尺寸达到125~160μm时,对生料易烧性有显著影响;>200μm时对生料易烧性有特别显著的影响;<30μm时对生料易烧性影响较小。

2石灰石的矿物组成、矿物形态和晶体尺寸

石灰石影响生料易烧性的主要因素有:

石灰石中的石英含量、CaCO3的矿物形态和晶体尺寸。

石灰石中石英含量对生料易烧性的影响与砂岩类似。

对几种实际使用的石灰石的岩相分析结果表明,石灰石中的SiO2大部分为结晶态的石英,晶体尺寸介于20~1500μm。

也有人发现一些石灰石中石英晶体尺寸仅1~2μm。

大致来说,石灰石中的石英尺寸比砂岩的石英尺寸要小。

CaCO3的结晶程度越高,晶体尺寸越大,则生料易烧性越差。

大理石中的CaCO3晶体属方解石重结晶后形成的钙质变质岩,等粒镶嵌结构,晶体结构致密,晶体尺寸粗大。

CaCO3的晶体尺寸可以在10~10000μm之间。

石灰石的开始分解温度是其化学反应活性的一个重要标志,开始分解温度越低,化学反应活性越高,越有利于生料易烧性。

3熟料的率值(矿物组成

熟料的KH显著影响煅烧反应的难易程度,其次是SM。

当KH或SM较高时,生料0.2mm筛余目标值可以适当降低。

4熟料率值的稳定性

熟料率值的稳定性关系到窑系统热工制度的稳定。

熟料率值稳定性高,生料0.2mm筛余目标值可以适当放宽。

3.1.2与煅烧有关的参数

1煅烧制度

煅烧制度主要包括煅烧强度和速度。

大型预分解窑较以往的窑型煅烧强度和速度均显著提高,生料0.2mm筛余目标值可以适当放宽。

2液相性质

液相性质包括:

①最低共熔温度;②液相量;③液相黏度;④烧结范围。

这些也将影响O.2mm筛余目标值的大小。

3原煤质量及煤粉细度

原煤灰分低、发热量高、煤粉细度细,生料0.2mm筛余目标值可以适当放宽。

3.1.3筛余物与生料化学成分的差别

80μm和0.2mm筛余物与生料SiO2含量的差别与生料易烧性密切相关,差别较大,0.2mm筛余目标值宜适当降低。

生料粉磨细度控制的重点在于要将难以煅烧的结晶SiO2粉磨到一定的尺寸之下。

80μm和0.2mm筛余物中的SiO2基本上全部为结晶态,根据硅质原料难磨必难烧的特点,这部分SiO2将明显降低生料易烧性。

对80μm和0.2mm筛余物进行岩相分析,有助于对这部分粗颗粒的易烧性进行评估。

3.1.4生料粉磨及相关生产过程的经济性

生料的细度会显著影响生料磨的产量和电耗。

在一台产量300t/h的立磨上进行的生料细度对电耗、产量影响程度的试验结果见图5。

图5生料细度对电耗、产量的影响程度

(生料磨主机电耗单独计量

从图5可以看出,降低生料筛余值将增加粉磨电耗,降低磨机产量。

从经济性角度来讲,确定生料0.2mm筛余目标值应该综合考虑上述因素。

可以使用多因素线性(非线性规划方法,以最低成本作为目标函数,确定适宜的生料0.2mm筛余目标值。

3.1.5熟料的质量

熟料质量是从结果上对生料0.2mm筛余目标值适宜性的验证,也是对其进行修正的依据。

1熟料酸不溶物含量

熟料中的酸不溶物几乎全部是煅烧后剩余的结晶SiO2,正常含量在0.2%~0.3%左右。

含量过高,提示生料中难以煅烧的结晶SiO2较多,或者煅烧强度不足。

0.2mm筛余目标值宜适当降低。

2熟料fCaO目标值

熟料fCaO目标值多数在0.7%~l.5%左右,熟料fCaO实测值偏高或目标值低,生料0.2mm筛余目标值宜适当降低。

3熟料强度目标值

熟料强度目标值高,生料0.2mm筛余目标值宜适当降低。

3.2生料细度控制指标

确定生料0.2mm筛余目标值以后,检验对应的80μm筛余,将对应的80μm筛余作为生料磨运行控制的参数。

同时由0.2mm、80μm筛余计算RRSB方程的均匀性系数。

也可以通过激光粒度分析仪检验生料粒度分布,确定RRSB方程,计算0.2mm筛余目标值对应的80μm筛余。

前述2.2已经证明,在不改变80μm筛余的条件下,均匀性系数的改变可以导致0.2mm筛余显著变化。

因此,均匀性系数必须作为生料粉磨细度的控制项目之一。

为了监视、控制均匀性系数,应该以适当频率检验0.2mm筛余,建议1次/日。

只要生料均匀性系数不发生明显变化,例如变化量小于±0.05,控制80μm筛余在目标值±1.5%范围内,即可保证生料0.2mm筛余没有明显变化,对生料易烧性没有可察觉的影响。

0.2mm筛余的数值较小,检验的相对误差较大。

为了准确估计生料的粒度分布,可以用0.15mm筛余代替0.2mm筛余。

保证较高的均匀性系数对生料粉磨控制非常重要。

立磨粉磨的生料均匀性系数大于球磨机。

对于球磨机,采用闭路粉磨系统、提高选粉效率、减小研磨体尺寸、适当加大磨内通风都是提高均匀性系数的有效措施。

4结论

10.2mm筛余与生料易烧性密切相关,生料细度目标值应以O.2mm筛余表达。

80μm筛余是生料磨细度控制的适宜指标。

生料粉磨应通过控制80μm筛余和均匀性系数,使生料细度达到0.2mm筛余目标值。

2生料粒度分布对0.2mm筛余有显著影响,因而提高均匀性系数可以显著提高生料易烧性。

在保证0.2mm筛余为1.5%的前提下,生料均匀性系数由0.83增加到1.12,则80μm筛余可以由14%增加到22%,而不显著改变生料易烧性。

3确定生料0.2mm筛余目标值,应该重点考虑硅质原料的矿物组成、矿物形态和晶体尺寸。

其次是石灰石的矿物组成、矿物形态和晶体尺寸。

480μm、0.2mm(0.15mm筛余与均匀性系数诺谟图揭示了80μm、0.2mm(0.15mm筛余与均匀性系数三者之间的定量关系。

5保持0.2mm筛余不变,改变均匀性系数从而改变80μm筛余对生料易烧性的影响程度有待进一步研究。

来源:

《水泥》

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 生料 粒度 分布 特性 磨细 控制 指标

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

铝散热器项目年度预算报告.docx

铝散热器项目年度预算报告.docx