DCL32出厂检验技术规则01.docx

DCL32出厂检验技术规则01.docx

- 文档编号:12542186

- 上传时间:2023-04-20

- 格式:DOCX

- 页数:42

- 大小:30.35KB

DCL32出厂检验技术规则01.docx

《DCL32出厂检验技术规则01.docx》由会员分享,可在线阅读,更多相关《DCL32出厂检验技术规则01.docx(42页珍藏版)》请在冰豆网上搜索。

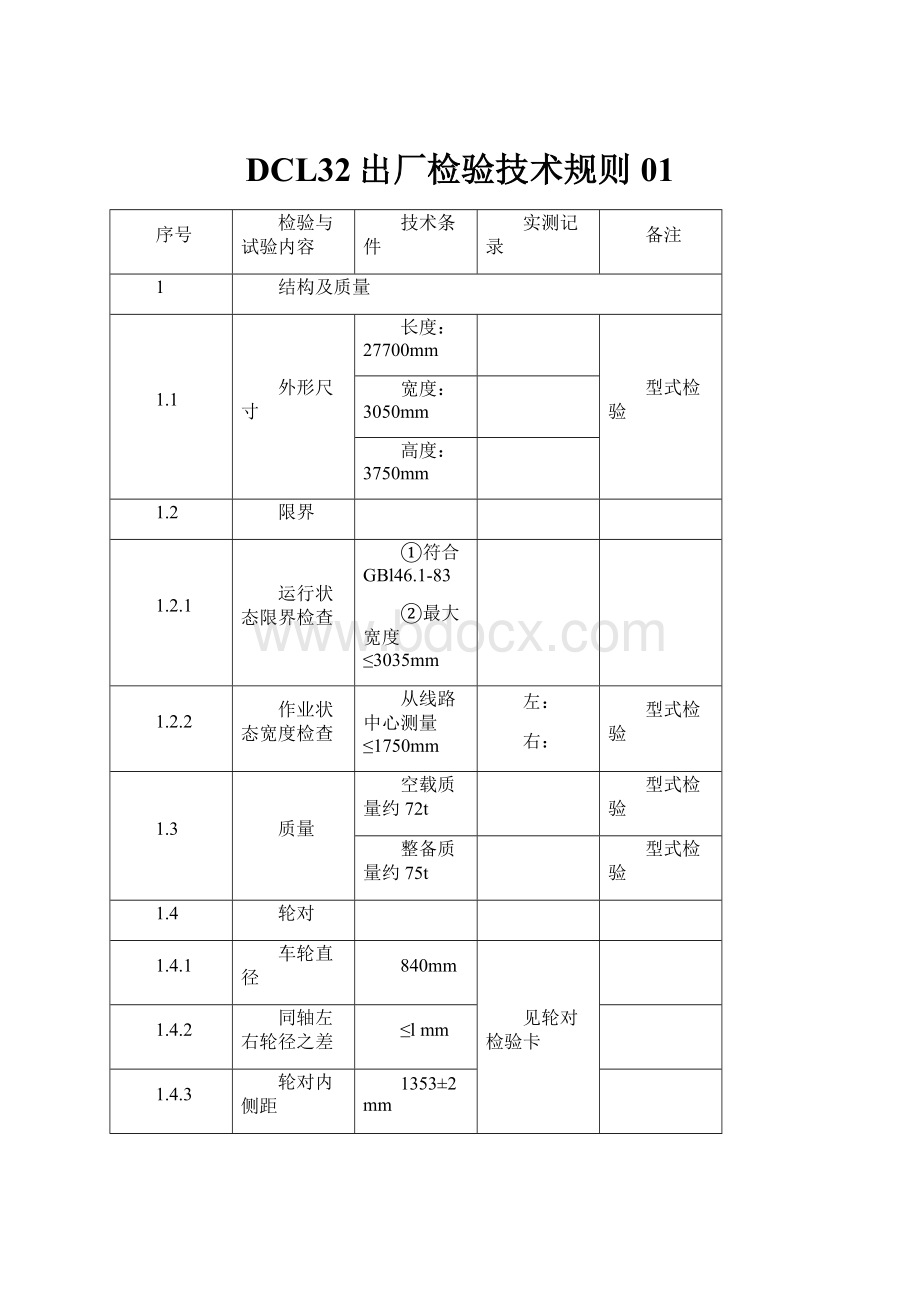

DCL32出厂检验技术规则01

序号

检验与试验内容

技术条件

实测记录

备注

1

结构及质量

1.1

外形尺寸

长度:

27700mm

型式检验

宽度:

3050mm

高度:

3750mm

1.2

限界

1.2.1

运行状态限界检查

①符合GBl46.1-83

②最大宽度≤3035mm

1.2.2

作业状态宽度检查

从线路中心测量≤1750mm

左:

右:

型式检验

1.3

质量

空载质量约72t

型式检验

整备质量约75t

型式检验

1.4

轮对

1.4.1

车轮直径

840mm

见轮对检验卡

1.4.2

同轴左右轮径之差

≤lmm

1.4.3

轮对内侧距

1353±2mm

1.4.4

轮对轮位差

≤2mm

见轮对检验卡(进口件见质保书)

1.4.5

同机各轮径之差

≤2mm

1.5

前后转向架中心距

13800±l0mm

见主车架检验卡

1.6

转向架

1.6.1

转向架轴距

1800±4mm

见转向架检验卡

1.6.2

人字弹簧(人字橡胶减振器)

上下均落到底

1.6.3

车轴轴头箱与托梁间隙

8mm~15mm

1.6.4

排障器缺口距轨面距离

最小80mm

1.6.5

碴犁能正确落到轨面上,落下后底部距轨面高度

50mm±5mm

1.6.6

后转向架支撑丝顶距横梁下平面距离

20mm~25mm,左右对称

1.6.7

前转向架轴支承间隙

打开前转向架轴支承开关,间隙为10mm~20mm,左右对称。

1.6.8

工作小车轴支承

0.2mm~0.5mm下托梁不变形。

1.6.9

顶车油缸

能顶起车体

1.7

前后车钩(整备时)

1.7.1

车钩钩尾框

落到底(与托板无间隙)

1.7.2

车钩高度为

880±10mm

前:

后:

1.7.3

前后车钩高度差

≤10mm

1.7.4

车钩颈部与钩头(钩舌)中心高差

≤5mm

前:

后:

1.7.5

车钩处于闭锁位置时,提钩链松余量

90mm~l00mm(最大时)

前:

后:

1.7.6

车钩颈部上部间隙

25±1mm

前:

后:

1.7.7

车钩最大摆角

+/-14º

前:

后:

1.7.8

车钩三态及防跳性能

正常

1.8

工作小车及其与主车架连接

1.8.1

连接箱体上箱体滑块与主车架上横向滑动梁滑板前后、上下间隙之和

1~2mm

1.8.2

下箱体滚轴与作业小车纵向滑动梁滑板左右、上下间隙之和

1~2mm

1.8.3

工作小车车轴轴头箱悬挂单边间隙之和(运行状态)

纵向:

36~40mm

横向:

26~30mm

纵向左:

横向右:

1.8.4

工作小车车轴轴头箱悬挂单边纵向间隙(作业状态)

1mm

1.8.5

工作小车纵向移动行程

980mm~1000mm

1.8.6

工作小车横向移动行程

+/-185mm±5mm

1.9

材料小车

1.9.1

小车各部件

正确安装,无漏装件。

1.9.2

材料小车车轴轴头箱悬挂间隙之和为(单边)

纵向:

8~12mm

横向:

6~10mm

纵向前:

横向后:

1.10

测量装置

1.10.1

各测量轮

转动自如,径向跳动≤0.2mm

1.10.2

抄平基准弦高

2650mm±5mm两弦等高,保持水平。

左:

右:

1.10.3

两抄平弦间距

1500±5mm

前:

后:

1.10.4

D测点与前转向架中心间距离

2600±5mm

1.10.5

各测点间距离(各测点位置见D09—32型捣固车测量装置示意图)

1.10.5.1

R、F两测点间距离

12850mm

1.10.5.2

D、C两测点间距离

10050mm

1.10.5.3

C、B两测点间距离

4750mm

1.10.5.4

B、A两测点间距离

6050mm

1.10.5.5

A、E两测点间距离

4000mm

1.10.5.6

A、D两测点间距离

20850±15mm

1.10.5.7

B、D测点间距离

14800±10mm

1.10.5.8

ALC中输入的各测点间距离

与实际距离一致

1.11

闸瓦间隙

8mm~10mm

1.12

制动时制动缸行程

前后转向架和工作小车:

40mm~45mm

前转向架:

后转向架:

工作小车:

材料小车:

30mm~35mm

1.13

手制动

工作可靠

1.14

走行系统各部零件

安装牢固、可靠,全部

按规定扭矩扭紧,车底

各吊挂零件均焊接、安装到位并能正常使用。

1.15

整机零部件组装到位

保险杆、门锁、扶梯、保护罩、开口销、螺钉、保险链(绳)、保护用橡

胶型材等等。

1.16

司机室和顶棚

1.16.1

前后驾驶室安装

安装牢固、可靠,与车架间隙均匀。

1.16.2

驾驶室内部部件安装

各部件应固定牢靠

1.16.3

座椅安装

外观无损伤,功能齐全

1.16.4

车门及门锁

车门开、关灵活;门锁可靠

1.16.5

噪声

在开阔地带作业或运行,司机室门窗密闭时,司机室内稳态噪声应不大于80dB(A)

前:

后:

1.16.6

司机室密封

用工厂专用试验设备进行持续20min喷淋,无渗漏

1.16.7

仪表盘显示

司机室内,在日光直射或夜间关闭室内照明灯后,距仪表和指示灯500mm处应能读出仪表指示值和看清灯光显示。

1.16.8

雨刮器及喷水洗涤装置

应动作灵活,动作范围满足运行及作业要求

1.16.9

前后司机室通话设备

性能良好

1.16.10

顶棚安装

左、右、高、低平整,连接间隙均匀,密封良好。

2

整机外观

2.1

车体及外表面

各部按规定颜色上色,色调一致,美观大方,标志齐全。

2.2

各电器箱、仪表盘、驾驶室玻璃表面

无明显刮痕和喷刷油漆

2.3

组装焊件

焊缝牢固可靠、平滑。

2.4

整机油管、风管、电缆

走向合理、美观,捆扎、固定牢靠、不产生相互摩擦。

2.5

漏油检查

各部无漏油现象

3

动力传动系统

3.1

发动机

3.1.1

发动机油压

0.2MPa~0.6MPa

3.1.2

发动机温度

正常范围

3.1.3

发电机

工作正常,报警指示灯正常

3.1.4

电流表

指示正值

3.1.5

电压表

指示24V~28V

3.1.6

计时器

计时正常

3.1.7

发动机转速:

3.1.7.1

带负荷时最高转速

2300±50r/min

3.1.7.2

怠速

1000±50r/min

3.1.7.3

作业转速

2000±50r/min

3.1.7.4

ZF换档降功转速

1300~1400r/min

3.1.8

转速表

前后司机室的转速表读数差≤50r/min

3.1.9

起动、停机性能检杳

起动次数不超过3次,起动、停机正常。

3.1.10

发动机预热检查

功能正常

3.1.11

电伺服手油门调速性能

能全程调速,柴油机运转稳定。

3.1.12

整机所有停机按钮

工作正常

3.1.13

发动机启动互锁检查

3.1.13.1

紧急停机按钮按下

起动马达不动作

3.1.13.2

作业系统总电源开关打开

起动马达不动作

3.1.13.3

ZF挂上任何档位

起动马达不动作

3.2

ZF及走行

3.2.1

工作装置锁定

锁定状态时监视指示灯灭

3.2.2

机械液压走行转换

功能正常、指示正确

3.2.3

机械走行封锁旁通

功能正常

3.2.4

双向换档测试(静态)

前后各Ⅲ档均能准确到位,变换离合信号G39锁定正常

3.2.5

动力换挡箱(ZF)油压表

油压压力0.9~1.2MPa

开关调为0.9MPa,ZF油压报警灯灭。

3.2.6

动力换挡箱(ZF)油温表

正常范围

3.2.7

变换离合电磁阀测试

各档位动作正常

3.2.8

ZF制动动力切断测试

制动压力至280kPa,档位分离。

3.2.9

降功装置

动作正常

3.2.10

换向功能

换向正确

3.2.11

双向换档功能

各档位均能按设计要求到位

3.2.12

制动灯

ZF在任何档位,制动压力达50kPa时反向制动灯亮

3.2.13

作业走行和区间走行转换

动作正常

3.2.14

传动轴安装状态检查

角度正确,各螺栓紧固防松、黄油嘴齐全、方向正确,十字节注油充足。

3.2.15

传动轴运转情况

平稳、无异常摆动

3.2.16

动力换挡箱、分动箱、车轴齿轮箱、作业减速箱

油面到中位、无泄漏

4

气动和制动系统

4.1

风源

4.1.1

调压阀

总风缸压力达700±20kPa,溢流阀开启,总风通大气;总风缸压力降至620±20kPa,溢流阀关闭,打气泵给总风缸充风,保证总风缸压力在620±20kPa~700±20kPa之间。

4.1.2

风压报警

风压≤400kPa报警。

4.2

干燥器检查

功能正常

4.3

气动系统

4.3.1

各测量小车垂直加载压力

150±20kPa

4.3.2

拨道测量弦张紧与松开

工作正常

4.3.3

抄平弦张紧与松开

工作正常

4.3.4

枕端夯拍器锁定与解锁

工作正常

4.3.5

起拨道装置解锁与锁定

工作正常

4.3.6

捣固装置锁定与解锁

工作正常

4.3.7

工作小车纵向锁定

工作正常

4.3.8

工作小车横向锁定

工作正常

4.3.9

工作小车锁定横梁升降

工作正常

4.3.10

A点小车升降及锁定与解锁

工作正常

4.3.11

B(R)点小车升降及锁定与解锁

工作正常

4.3.12

M点(中抄平)升降及解锁与锁定

工作正常

4.3.13

C点小车升降及锁定与解锁

工作正常

4.3.14

D(F)点小车升降及锁定与解锁

工作正常

4.3.15

E点小车升降及锁定与解锁

工作正常

4.3.16

排碴器升降及锁定与解锁

工作正常

4.3.17

气喇叭

工作正常

4.3.18

自动捣固识别感应器升降

工作正常

4.3.19

自动捣固识别感应器垂直预加载压力调节

100±20kPa

4.4

制动系统

4.4.1

总风系统泄漏检查

总风压力达700kPa,风泵停转检查总风泄漏,3分钟内总分压降不超过20kPa。

4.4.2

单独制动性能

4.4.2.1

制动缸最高压力

360±10kPa

前:

后:

4.4.2.2

制动缸升压时间

制动缸压力由0升至340kPa的时间≤4s

前:

后:

4.4.2.3

制动缸缓解时间

制动缸压力由最高压力降至35kPa的时间≤5s

前:

后:

4.4.2.4

制动缸泄漏检查

制动缸压力升至最高后小闸手柄移至保压位,3分钟制动缸压降≤5kPa

4.4.3

自动制动性能

4.4.3.1

均衡风缸升压时间

均衡风缸压力由0升至480kPa的时间5s~7s

前:

后:

4.4.3.2

常用全制动时均衡风缸减压时间

均衡风缸压力由500kPa降至360kPa的时间5s~8s

前:

后:

4.4.3.3

常用全制动时制动缸最高压力

340kPa~380kPa

前:

后:

4.4.3.4

常用全制动时制动缸升压时间

6s~9s

前:

后:

4.4.3.5

常用全制动时制动缸压力由最高缓解至35kPa时问

5s~8s

前:

后:

4.4.3.6

紧急制动时列车管压力由定值排至零的时间

≤3s

前:

后:

4.4.3.7

紧急制动时制动缸最高压力

420kPa~450kPa

4.4.3.8

列车管泄漏检查

大闸手柄移至缓解位,1分钟后移至保压位,每分钟均衡风缸和列车管压降≤5kPa

4.4.3.9

制动缸泄漏检查

大闸手柄移至制动位,列车管减压140kPa后,手柄移至保压位.分配阀主阀排气口不得泄漏,3分钟制动缸压降≤5kPa。

4.4.3.10

紧急制动时制动缸升至最高压力的时间

6s~9s

前:

后:

4.4.3.11

中继阀列车管截止阀:

待制动系统充满风后,拉动列车截止阀控制阀的手柄,然后用大闸施行常用制动减压,观察列车管压力变化

均衡风缸压力下降时列车管压力不下降

4.4.3.12

风制动与液压制动转换

在作业状态时,风制动压力降至100kPa以下,转变为液压制动。

4.4.3.13

辅助制动

制动、缓解正常

制动压力340kPa~360kPa

升压时问≤4s

缓解时间≤5s

4.4.4

安全制动

4.4.4.1

制动压力

400±10kPa

4.4.4.2

ZF末级离合器脱开时

安全制动自动缓解

4.4.4.

ZF末级离合器挂上时产生安全制动

作业主开关或机械走行钥匙打开时安全制动缓解

4.4.5

工作小车作业制动

4.4.5.1

制动压力I

500kPa

4.4.5.2

制动压力II

200kPa

5

液压系统

5.1

冷却系统

动力换挡箱和液压系统冷却器应工作正常

5.2

自动温控系统的工况

液压油温度达到40℃时温度控制阀开始工作

5.3

多点压力选择开关

工作正常

5.3.1

压力表开关1点

作业系统压力:

14MPa

(包括:

拔道装置升降;夯实器升降;前后转向架及工作小车各支撑;工作小车驱动及加速;捣固装置升降;夹钳张合;卫星小车横移;捣固头内镐夹紧)

液压制动压力:

3MPa

5.3.2

压力表开关2点

外镐张开压力:

15MPa

外镐夹持压力:

8MPa

5.3.3

压力表开关3点

左侧捣固装置振动马达驱动压力:

18MPa

5.3.4

压力表开关4点

右侧捣固装置振动马达驱动压力:

18MPa

5.3.5

压力表开关5点

内镐张开压力:

3.5MPa

5.3.6

压力表开关6点

夯拍振动及冷却风扇马达驱动压力:

15MPa

5.4

作业走行泵补油压力

2.8MPa

5.5

作业走行驱动压力

21MPa

5.6

蓄能器充氮压力

8.5MPa

5.7

空调驱动压力

25MPa

5.8

工作小车加速油缸压力

4MPa~6MPa

5.9

所有滤清器检查

当滤清器堵塞时报警指示灯亮

5.10

液压油缸运动平稳性

无卡阻和爬行现象

6

电气系统

6.1

前端电源系统

6.1.1

传感器电源

±10V±0.005V

6.1.2

前端作业电源

±15V±0.1V

6.1.3

ALC充电及供电电源

24V+4V

6.1.4

激光发射器充电电源

13.9V±0.1V

6.1.5

激光接收器充电电源

13.9V±0.1V

6.1.6

激光发射电源

≥12V

6.1.7

激光接收电源

l0V±O.005V

6.2

ALC内各测点间距离输入

与各测点间实际距离一致

6.3

前端抄平系统

6.3.1

前小车在水平状态

表显示超高0±0.2mm

6.3.2

前小车左超高100mm

表显示超高

-100mm±0.5mm

6.3.3

前小车右超高100mm

表显示超高

+100mm±O.5mm

6.3.4

ALC前端超高输出0

前超高给定显示

0±O.1mm

6.3.5

ALC前端超高输出150mm

前超高给定显示

+150mm±0.1mm

6.3.6

前手动超高输出0

前超高给定显示

0±0.1mm

6.3.7

前手动超高修正输出

±10mm

前超高给定显示

±10mm±0.1mm

6.3.8

作业区超高给定至前模拟板

极性、数值正确

6.3.9

前超高差指示

极性、数值正确

6.3.10

超高方向选择向左/右

前左/右超高指示灯亮

6.3.11

ALC基本起道量输出0

起道量显示0±0.1mm

6.3.12

ALC基本起道量输出20mm

起道量显示+20mm±0.1mm

6.3.13

手动起道量输出0

起道量显示0±0.1mm

6.3.14

手动起道量输出±150mm

起道量显示

±150mm±0.1mm

6.3.15

前总起道量给定0

测量输出值

0±0.01V

6.3.16

前总起道量给定±150mm

测量输出值

±7.5V±0.01V

6.3.17

前总起道量输出至左右起道板、工作小车补偿板

极性、数值正确

6.4

前端拔道系统

6.4.1

ALC拔道正矢输出0

正矢显示0±0.1mm

6.4.2

ALC拔道正矢右/左150mm

正矢显示

±150mm±0.1mm

6.4.3

前手动拔道正矢值0

正矢显示0±0.1mm

6.4.4

前手动拔道正矢右/左150mm

正矢显示

±150mm±0.1mm

6.4.5

手动前总拔道正矢值0

测量输出值:

0±0.01V

6.4.6

手动前总拔道正矢右/左150mm

测量输出值

±7.5V±0.01V

6.4.7

前总拔道正矢输出至拨道板、工作小车补偿板

极性、数值正确

6.4.8

前手动拔道偏移量0

偏移量显示0±0.1mm

6.4.9

前手动拔道偏移量右/左150mm

偏移量显示

左右±7.5V±0.01V

6.4.10

前偏移量ALC输出

正常

6.4.11

预加载方向选择向左/右

左/右预加载指示灯亮

6.4.12

前拔道偏移量手动修正输出0

偏移量显示0±0.1mm

6.4.13

前拔道偏移量手动修正输出±10mm

偏移量显示±10mm

6.4.14

ALC系统偏差校正

≤0.005V

6.5

激光准直系统(机械式激光适用)

6.5.1

接收靶指在标尺0点

输出值显示0±0.1mm

6.5.2

接收靶指在标尺左100mm

输出值显示

-100mm±0.5mm

6.5.3

接收靶指在标尺右100mm

输出值显示

+100mm±0.5mm

6.5.4

接收靶指在标尺左140mm

电机锁定并显示

-140mm±1mm

6.5.5

接收靶指在标尺右140mm

电机锁定并显示

+140mm±1mm

6.5.6

电机向左侧移动

左侧内外接收指示灯亮

6.5.7

电机向右侧移动

右侧内外接收指示灯亮

6.5.8

自动激光拔道

接收靶随激光束左/右移动

6.6

抄平系统(于基准轨上检测)

6.6.1

抄平系统电源

±15V±0.1V

±10V±0.005V

6.6.2

所有抄平值为0

抄平表针指在0位

6.6.3

抄平传感器向上

抄平表指向左,起道指示灯亮

6.6.4

抄平传感器向下

抄平表指向右

6.6.5

抄平传感器零点检查(在基准轨上抄平系统处于工作状态)

左右抄平表应指向零位

6.6.6

前超高差对应值检查。

前张紧小车(D点小车)轮下垫20mm垫块,工作小车移至中间位置。

左右抄平表应指向零位

在基准轨抄平系统处于工作状态

6.6.7

经补偿板处理过的前基本起道量对应值检查。

F点杆下垫40mm垫块,前基本起道量给-40mm。

左右抄平表应指向零位

6.6.8

后超高差对应值检查。

打开19b1,中摆M点轮下分别垫10mm垫块。

左右抄平表应指向零位

6.6.9

±5mm调零电位器

功能正常

6.6.10

沉降补偿

比例正常

6.6.11

起道量给定3mm

起道伺服电流

100%=15mA

6.6.12

夹钳感应切

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- DCL32 出厂 检验 技术 规则 01

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

铝散热器项目年度预算报告.docx

铝散热器项目年度预算报告.docx