12S7200的故障诊断讲解.docx

12S7200的故障诊断讲解.docx

- 文档编号:12475873

- 上传时间:2023-04-19

- 格式:DOCX

- 页数:37

- 大小:232.61KB

12S7200的故障诊断讲解.docx

《12S7200的故障诊断讲解.docx》由会员分享,可在线阅读,更多相关《12S7200的故障诊断讲解.docx(37页珍藏版)》请在冰豆网上搜索。

12S7200的故障诊断讲解

第12章PLC的故障检查与维护

PLC是一个故障率极低的控制器。

但是,这并不是说它永远不会出现故障。

和其它设备一样,PLC也需要经常进行故障检查与维护。

PLC的故障检查与维护在保证其安全运行过程中是很重要的。

本章以西门子S7-200为例介绍PLC的故障检查与维护问题。

12.1利用PLC的自诊断功能进行故障检查与处理

PLC都具有自诊断功能,当

PLC出现故障时应该充分利用PLC的自诊断功能来查找故障原因。

12.1.1常见故障的检查与处理

PLC系统在长期运行中,可能会出现一些故障。

PLC自身故障可以靠自诊断功能去分析,外部故障则主要根据程序分析。

常见的PLC自身故障有电源系统故障、主机故障、通讯系统故障、模块等故障。

当PLC发生故障时,首先要对PLC进行总体检查,然后根据检查的线索去分项具体检查。

总体检查的目的是找出故障点的大方向,然后再逐步细化,确定具体故障点,达到消除故障的目的。

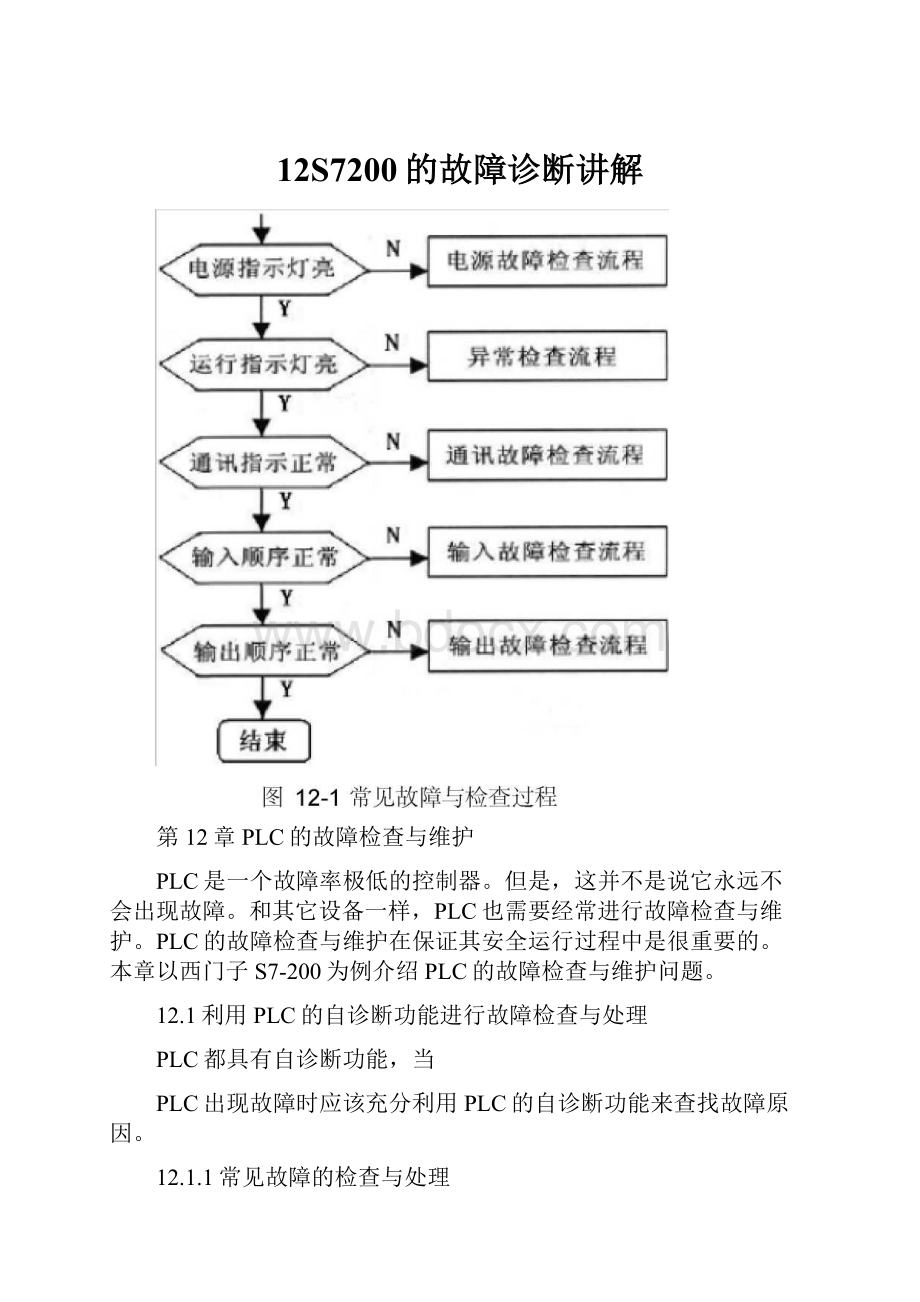

常见故障的

总体检查与处理的程序见图12-1

12.1.2电源故障检查与处理

PLC系统主机电源、扩展机电源、模块中的电源,任何电源显示不正常时都要进入电源故障检查流程。

当向PLC基本单元供电时,基本单元表面上设置的电源(+24VDQ指示灯或PLC的工作状态(STOPRUNSF)指示灯至少有一个会亮。

如果外电源已经加上,但是上述指示灯都不亮。

说明PLC的电源存在问题。

如果各部分功能正常,只能是LED显示有故障。

否则应首先检查外部电源故障。

如果外部电源无故障,再检查系统内部电源故障。

检查外部电源故障时,首先请确认电源接线。

若是同一电源驱动多个传感器负载等时,请确认有无负载短路或过电流。

若不是上述原因,则可能是PLC内混入导电性异物或其他异常情况。

此时可在清除故障源以后,更换损坏部件。

检查和排除故障内容如表12-1所述。

表12-1电源故障的检查与处理

故障现象

故障原因

解决办法

指示灯坏或保险丝断。

更换。

电源指示灯火,

无供电电压。

加入供电电源电压;

或者PLC的工

检查电源接线和插座使之正

作状态指示灯

常。

灭。

供电电压超限。

调整电源电压在规定范围。

电源坏。

更换电源。

12.1.3异常故障检查与处理

PLC系统最常见的故障是停止运行(运行指示灯火)、不能启动、工作无法进行,但是电源指示灯亮。

这时,需要进行异常故障检查。

检查顺序和内容如表7-2。

表7-2异常故障的检查与处理

故障现象

故障原因

解决办法

供电电压超过上极限。

降压。

不能启动。

供电电压低于下极限。

升压。

内存自检系统出错。

清内存、初始化。

CPU、内存板故障。

更换。

供电电压接近上、下极限。

调整电压,使在正常范围。

工作不稳定,频

主机系统模块接触不良。

清理、重插。

繁停机。

CPU、内存板内元器件松

清理、带手套按压元器件。

动。

更换。

CPU、内存板故障。

通讯电缆插接松动。

按紧后重新联机。

通讯电缆故障。

更换。

与编程器(微

内存自检出错。

内存清零,拔去停电记忆电池

机)不通讯。

儿分钟后冉联机。

通讯口参数不对。

检查参数和开关,重新设定。

主机通讯故障。

更换。

编程器通讯口故障。

更换。

程序不能装入。

内存没有初始化。

CPU、内存故障。

清内存,重写。

更换。

12.1.4通信故障检查与处理

通信是PLC网络工作的基础。

PLC网络的主站、各从站的通信处理器、通信模块都有工作正常指示。

当通信不正常时,需要进行通信故障检查。

检查顺序和内容如表7-3。

表7-3通信故障的检查与处理

故障现象

故障原因

解决办法

接插不好。

按紧接插。

单一模块不通

模块故障。

更换模块。

信。

组态不对。

重新组态。

分支通信电缆故障。

拧紧插接件或更换。

从站不通信。

通信处理器松动。

拧紧。

通信处理器地扯开关错。

重新设置。

通信处理器故障。

更换。

通信电缆故障。

排除故障、更换。

主站不通信。

调制解调器故障。

断电后再启动无效更换。

通信处理器故障。

清理后再启动无效更换。

通信正常,但通

某模块插入或接触不良。

插入并按紧。

信故障灯亮。

12.1.5输入故障检查与处理

输入输出模块直接与外部设备相连,是容易出故障的部位。

虽然输入输出模块故障容易判断,更换快,但是必须查明原因。

而且往往都是由于外部原因造成损坏,如果不及时查明故障原因,及时消除故障,对PLC系统危害很大。

不管输入单元的LED灯亮还是灭,请检查输入信号开关是否确实在ON或OFF状态。

如果输入开关的额定电流容量过大或由于油侵入等原因,容易产生接触不良。

当输入开关与LED灯亮用电阻并联时,

即使输入开关OFF但并联电路仍导通,仍可对PLC进行输入。

如果使用光传感器等输入设备,由于发光/受光部位粘有污垢等,引起灵敏度变化,有可能不能完全进入“ON状态。

在比PLC运算周期短的时间内,不能接收到ON和OFF的输入。

如果在输入端子上外加不同的电压时,会损坏输入回路。

检查顺序和内容如表7-4。

表7-4输入故障的检查与处理

故障现象

故障原因

解决办法

输入模块单点

损坏。

过电压,特别是高压串入。

消除过电压和串入的高压。

输入全部不接

通。

未加外部输入电源。

外部输入电压过低。

端子螺钉松动。

端子板连接器接触不良。

接通电源。

加额定电源电压。

将螺钉拧紧。

将端子板锁紧或更换。

输入全部断电。

输入回路不良。

更换模块。

输入器件不良。

更换。

输入配线断线。

检查输入配线排除故障。

端子接线螺钉松动。

拧紧。

特定编号输入

端子板连接器接触不良。

将端子板锁紧或更换。

点不接通。

输入信号接通时间过短。

调整输入器件。

输入回路不良。

更换模块。

OUT指令用了该输入号。

修改程序。

特定编号输入

输入回路不良。

更换模块。

点不关断。

OUT指令用了该输入号。

修改程序。

输入不规则地

外部输入电压过低。

使输入电压在额定范围内。

通、断。

噪音引起误动作。

采取抗干扰措施。

端子螺钉松动。

拧紧螺钉。

端子连接器接触不良。

将端子板拧紧或更换。

异常输入点编

输入模块公共端螺钉松动。

拧紧螺钉。

号连续。

端子连接器接触不良。

将端子板锁紧或更换连接器。

CPU不良。

更换CPU。

输入动作指示

指示灯坏。

更换。

灯不亮。

12.1.6输出故障检查与处理

不管输出单元的LED灯亮还是灭,如果负载不能进行ON或OFF

时,主要是由于负载过载、负载短路或容性负载的冲击电流等原因,引起继电器输出接点粘合,或接点接触面不好导致接触不良而造成的。

输出故障检查顺序和内容如表7-5。

表7-5输出故障的检查与处理

故障现象

故障原因

解决办法

输出模块单点

损坏。

过电压,特别是高压串入。

消除过电压和串入的高压。

输出全部不接

未加负载电源。

接通电源。

通。

负载电源电压低。

加额定电源电压。

端子螺钉松动。

将螺钉拧紧。

端子板连接器接触不良。

将端子板锁紧或更换。

保险丝熔断。

更换。

I/O总线插座接触不良。

更换。

输出回路不良。

更换。

输出全部不关

断。

输出回路不良。

更换模块。

特定编号输出

输出接通时间短。

更换。

点不接通。

程序中继电器号重复。

输出器件不良。

输出配线断线。

端子螺钉松动。

端子连接器接触不良。

输出继电器不良。

输出回路不良。

修改程序。

更换。

检查输出配线排除故障。

拧紧。

将端子板锁紧或更换。

更换。

更换。

特定编号输出

程序中输出指令的继电器

修改程序。

不关断。

号重复。

更换模块。

输出继电器不良。

更换负载或添加假负载电阻。

漏电流或残余电压使其不

能关断。

输出回路不良。

更换。

输出端不规则

外部输出电压过低。

使输入电压在额定范围内。

地通、断。

噪音引起误动作。

采取抗干扰措施。

端子螺钉松动。

拧紧螺钉。

端子连接器接触不良。

将端子板拧紧或更换。

异常输出点编

输出模块公共端螺钉松动。

拧紧螺钉。

号连续。

端子连接器接触不良。

将端子板锁紧或更换连接器。

CPU不良。

更换CPU。

保险丝坏。

更换。

输出动作指示

指示灯坏。

更换。

灯不亮。

12.1.7利用PLC的输出窗口进行故障检查

为了便于对PLC系统的故障进行检查,S7-200设置了故障的错误代码供故障诊断使用。

故障代码可以在S7-200编程环境的输出窗口查到。

由故障代码表可以检查三种错误。

1致命错误

致命错误会导致CPU停止执行用户程序。

依据错误的严重性,一个致命错误会导致CPU无法执行某个或所有功能。

处理致命错误的目标是使CPU进入安全状态,可以对当前存在的错误状况进行询问并响应。

当一个致命错误发生时,CPU执行以下任务:

•进入STOP(停止)方式

•点亮系统致命错误和STOP指示灯。

-断开输出。

这种状态将会持续到错误清除之后。

表7-6列出了从CPU上可以读到的致命错误代码及其描述。

表7-6致命错误代码及其含义

错误代

错误描述

码

0000

无致命错误

0001

用户程序检查和错误

0002

编译后的梯形图程序检查和错误

0003

扫描看门狗超时错误

0004

内部EEPROM错误

0005

内部EEPROM用户程序检杳和错误

0006

内部EEPROM配合参数检杳错误

0007

内部EEPROM强制数据检查错误

0008

内部EEPROM缺省输出表值检查错误

0009

内部EEPROM用户数据、DBI检查错误

000A

存储器卡失灵

000B

存储器卡上用户程序检查和错误

000C

存储器卡配置参数检查和错误

000D

存储器卡强制数据检查和错误

000E

存储器卡缺省输出表值检查和错误

000F

存储器卡用户数据、DB1检查错误

0010

内部软件错误

0011

比较接点间接寻址错误

0012

比较接点非法值错误

0013

存储器卡空,或CPU不识别该卡

2运行时刻程序错误

在程序正常运行中,可能会产生非致命错误(如寻址错误)

这种情况下,CPU会产生一个非致命错误代码。

表7-7列出了这些

非致命错误代码及其描述。

表7-7非致命错误代码及其含义

错误代

码

错误描述

0000

无错误

0001

执行HDEF之前,HSC不允许

0002

输入中断分配冲突,已分配给HSC。

0003

到HSC的输入分配冲突,已分配给输入中断

0004

在中断程序中企图执行ENI、DISI、或HDEF指令

0005

第一个HSC/PLS未执行完之前,又企图执行同编号的第

二个HSC/PIS

0006

间接寻址错误

0007

TODW(写实时时钟)或TODR(读实时时钟)数据错误

0008

用户子程序嵌套层数超过规定

0009

在程序执行XMT或RCV时,通讯口0又执行另一条XMT

或RCV指令

000A

在同一HSC执行时,又企图用HDEF指令再定义该HSC

000B

在通讯口1上同时执行XMT/RCV指令

000C

时钟卡不存在

000D

重新定义已经使用的脉冲输出

000E

PTO个数设为0

0091

范围错(带地址信息),检查操作数范围

0092

某条指令的计数域错误(带计数信息)

0094

范围错(带地址信息),写无效存储器

009A

用户中断程序试图转换成自由口模式

3编译规则错误

当下载一个程序时CPU将对该程序进行编译,如果CPU发现程序有违反编译规则之处(如非法指令),CPU就会停止下载程序,并生成一个非致命编译规则错误代码。

表7-8列出了违反编译规则所产生的错误代码及其描述。

表7-8编译规则的错误代码及其含义

错误代

码

错误描述

0080

程序太大无法编译

0081

堆栈溢出,必须把一个网络分成多个网络

0082

非法指令

0083

无MEND或主程序中有不允许的指令

0085

无F0R指令

0086

无NEXT指令

0087

无标号

0088

无RET,或子程序中有不允许的指令

0089

无RETI,或中断程序中有不允许的指令

008C

标号重复

008D

非法标号

0090

非法参数

0091

范围错(带地址信息),检查操作数范围

0092

指令计数域错误(带计数信息),确认最大计数范围

0093

FOR/NEXT嵌套层数超出范围

0095

无LSCR指令(装载SCR)

0096

无SCRE指令(SCR结束)或SCRE前面有不允许的指

令

0097

程序中有不带编号的或带编号的EU/ED指令

0098

程序中用不带编号的EU/ED指令进行实时修改

0099

隐含程序网络太多

例如在用顺控指令编写控制程序时漏掉了LSCR(装载SCR)指令

时,在程序下载或编译时,在S7-200的输出窗口会给出错误代码

“0095”。

当出现了无SCRE指令的程序时,在S7-200的输出窗口会出现错误代码“0096”。

当出现了无SCRE缺少标号错误的程序时,在S7-200的输出窗口会出现错误代码“0087”等等。

有了错误代码表,就可以直接发现和处理一些比较程序设计中的常见的错误了。

12.2利用PLC设计故障诊断系统

利用PLC自身的故障诊断功能对PLC的故障进行检查和处理固然重要。

但是,有时又显得不足。

利用PLC设计自身的故障诊断系统,可以对上述不足给予补充。

利用PLC设计故障诊断系统是利用PLC对自身的故障进行检测,并把检测到的故障点进行记录。

再通过对PLC控制程序的分析、判断,查找出引起故障的根本原因,从而消除故障源。

使PLC能正常、安全、可靠地运行。

利用PLC设计故障诊断系统,实质上是设计

PLC的自诊断系统。

实际上,故障诊断系统建立在基于PLC和上位计算机组成的控制系统上的。

PLC在故障诊断系统中的功能主要是完成具体控制系统设备故障信号的检测、记录故障数据并传输给上位计算机。

上位计算机由于具有强大的科学计算功能,利用专家知识和专家库,完成从故障特征到故障原因的识别工作。

并通过人机界面,给出故障定位,报告和解释故障诊断结果,并为操作员给出相应的排除故障的建议。

从而达到找出故障源,消除故障的目的,使PLC可靠、稳定、有效的运行。

12.2.1PLC故障检测程序的设计

1系统故障的层次结构

在进行故障诊断的设计时,首先必须对整个系统可能会发生的故障进行分析,得到系统可能会发生故障的层次结构,利用这种层次结构进行故障诊断。

现以机械手自动控制系统为例,对其机械手自动控制系统故障诊断的层次结构分析。

见图7-2。

图7—2系统故障的层次结构

系统故障结构的层次结构为故障诊断提供了一个合理的检测故障的层次模型。

在设计控制系统的PLC的故障诊断程序设计时,应充分考虑到故障结构的层次,合理安排检测故障的逻辑流程。

在引入故障点时应注意,要将系统所有可能引起PLC系统故障的检测点全部引入PLC以便系统能及时进行故障处理。

尽可能多的将最底层的故障输入信息引入PLC的程序中。

才能得到更多的故障检测信息,才能为系统的故障自诊断提供全面服务。

2故障点的诊断与记录

有了系统故障的层次结构图,就可以根据统故障的层次结构图方便的查找PLC的故障点。

为了得到PLC系统的故障情况实现系统的故障诊断,应该尽量使统故障的层次结构图保罗全部故障检测点。

而故

障检测点的状态应该全部反映给予记录。

(1)确定可能出现的故障点

通过对控制程序的分析找出可能出现的故障点是很重要的。

有了这些可能的故障点,就可以集中精力在排可能的故障点上下功夫。

为

了便于说明问题,现将自动控制机械手下降的部分程序(子程序SBR0

的部分程序的部分程序)重书如下

NETWORK2//第一步(机械手下降)开始。

LSCRS0.0//第一步的开始

NETWORK18//第五步开始(机械手下降)

Q0.0

2)设计故障的检查点与记录程序

可以看出机械手在左侧(抓起工件侧)下降控制程序主要集中在NETWORK2、NETWORK3、NETWORK4和NETWORK5中。

机械手右侧(放下工件侧)下降控制程序主要集中在NETWORK18、NETWORK19、NETWORK20和NETWORK21中。

械手下降控制的驱动程序在NETWORK35中。

机械手在左侧下降控制过程中主要涉及的输入信号I0.6、I0.5

和输出信号Q0.1、Q0.0。

为了对这些信号进行诊断,可以设置两个计时器。

一个计时器T110为进入S0.0步的确认。

当T110=ON时,可以认定S0.0步的任务应该开始执行了,没有开始执行的信号为故障点。

另一个计时器T111为S0.0步结束的确认。

当T11仁ON时,可以认定S0.0步的任务应该完全结束了,没有结束的信号为故障点。

故障点的诊断与记录程序有责任把这些故障点记录在VB500中。

同样可以分析机械手在右侧下降控制过程中主要涉及的输入信号、输出信号。

并设计出故障点的诊断与记录程序。

图7-3和图7-4为记录自动控制机械手下降的故障点的程序

P

P

Network1机械手出侧下降故障点的mj3

SO.OT110

ENO

IN

OUT

rVBSGO

V5000

PIS)

V500.1

PI$)

1

V500.2PI占)

I

V500.3

S)

P

V500.4

1 V500.5 <$) 1 图7-3故障点的诊断与记录程序 -故障点的诊断与记录的梯形图程序及说明 Network2机械手右侧下降故障点的检测. SOOT112 T112 IN PT TOM T113 IN TON PT 10.7 JO.5 +20 +200- QOI00 H/H/H ENENO 1 zl INOUT ■VB501 T112 IO.7 P Q0,1 00,0 P P P P P V501.0 (S) 1 V501J (S) 1 V501.2 1 V501.3 <$) 1 V5O1.4 <右) 1 V501.5 ($) 1 图7-4故障点的诊断与记录程序2 *故障点的诊断与记录的语句表程序及说明 LD S0.0 LPS TON T110,+20 //下降开始计时器 TON T111,+200 //下降结束计时器 A T110 A I0.6 AN I0.5 AN Q0.1 A Q0.0 MOVB 0,VB500 //无故障记录。 LRD A T110 LPS AN I0.6 EU S V500.0,1 //左位开关故障。 LRD A I0.5 EU S V500.1,1 //低位开关故障。 LRD A Q0.1 EU S V500.2,1 //上升电机故障。 LPP AN Q0.0 EU S V500.3,1 //下降电机故障。 LPP A T111 LPS AN I0.5 EU S V500.4,1 //低位开关故障。 LPP A Q0.0 EU S V500.5,1 //下降电机故障。 NETWORK2 //机械手右侧下降故障点的检测。 LD S0.0 LPS TON T112,+20 //下降开始计时器 TON T113,+200 //下降结束计时器 A T112 A I0.7 AN I0.5 AN Q0.1 A Q0.0 MOVB 0,VB501 //无故障记录 LRD A T112 LPS AN I0.7 EU S V501.0,1 //右位开关故障。 LRD A I0.5 EU S V501.1,1 //低位开关故障。 LRD A Q0.1 EU S V501.2,1 //上升电机故障。 LPP AN Q0.0 EU SV501.3,1 LPP AT113 LPS AN10.5 EU SV501・4,1 LPP AQ0・0 EU SV501・5,1 //下降电机故障 //低位开关故障 //下降电机故障 (3)设计故障分析表 为了便于对系统的故障进行诊断,可以绘制故障检测分析表。 故 障检测分析表由故障诊断记录、故障点和故障描述组成。 故障检测分析表的作用是由故障诊断记录数据迅速地查找故障原因。 表7-9为本例中的故障检测分析表。 表7-9故障检测分析表 故障诊断 记录 故障点 故障描述 VB500=0 无 机械手左侧下降无故障。 V500・0 10.6 左位开关不接通。 V500・1 10.5 低位开关不断开。 V500・2 Q0・1 上升电机不停止。 V500・3 Q0・0 下降电机不启动。 V500・4 10.5 低位开关不接通。 V500・5 Q0・0 下降电机不停止。 VB50仁0 无 机械手右侧下降无故障。 V501・0 10.7 右位开关不接通。 V501・1 10.5 低位开关不断开。 V501・2 Q0・1 上升电机不停止。 V501・3 Q0・0 下降电机不启动。 V501・4 10.5 低位开关不接通。 V501・5 Q0・0 下降电机不停止。 (4)模拟量故障点的诊断与记录 对于模拟量信号例如养护窑的温度的故障检测要比开关量检测复 杂一些 对温度检测元件电流或电压的故障进行诊

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 12 S7200 故障诊断 讲解

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

#全自动电容电感测试仪.docx

#全自动电容电感测试仪.docx