南通宝钢热轧产线工艺设备.docx

南通宝钢热轧产线工艺设备.docx

- 文档编号:12267515

- 上传时间:2023-04-17

- 格式:DOCX

- 页数:12

- 大小:52.99KB

南通宝钢热轧产线工艺设备.docx

《南通宝钢热轧产线工艺设备.docx》由会员分享,可在线阅读,更多相关《南通宝钢热轧产线工艺设备.docx(12页珍藏版)》请在冰豆网上搜索。

南通宝钢热轧产线工艺设备

南通宝钢热轧产线工艺设备

基本情况

1总体情况说明

1.1生产规模

热轧产线为生产规模年产50万t低合金钢棒材,考虑控制冷却技术及小规格切分轧制技术。

φ10为三切分工艺,φ12、φ14为两切分工艺,φ16为两切分和单线两种工艺,其余规格为单线轧制工艺。

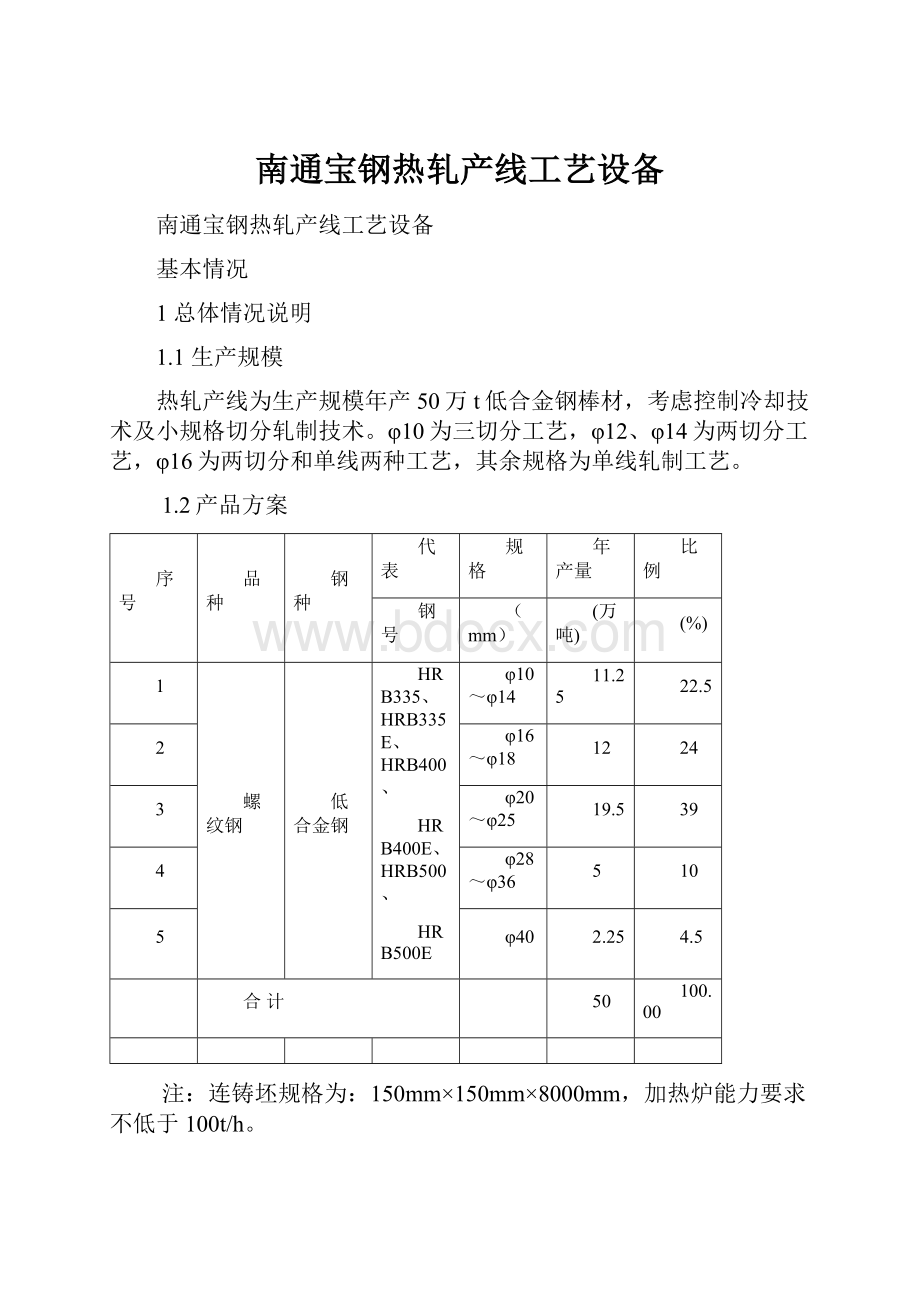

1.2产品方案

序号

品种

钢种

代表

规格

年产量

比例

钢号

(mm)

(万吨)

(%)

1

螺纹钢

低合金钢

HRB335、HRB335E、HRB400、

HRB400E、HRB500、

HRB500E

φ10~φ14

11.25

22.5

2

φ16~φ18

12

24

3

φ20~φ25

19.5

39

4

φ28~φ36

5

10

5

φ40

2.25

4.5

合计

50

100.00

注:

连铸坯规格为:

150mm×150mm×8000mm,加热炉能力要求不低于100t/h。

1.3生产工艺流程

1.3.1车间生产工艺流程框图

1.3.2生产工艺过程简述

合格的连铸钢坯由炼钢连铸车间用电动平车运输至本车间,然后用吊车吊运至上料台架,坯料由上料台架推入坯料输送辊道,并输送到加热炉入炉端后由推钢机将其从加热炉的端部推到推钢式加热炉中加热。

根据钢种的要求,钢坯在加热炉内加热到1030~1130℃后,按轧制节奏由出钢机从加热炉侧面单根推出炉。

如果钢坯有缺陷,由剔除装置从出炉辊道上剔除。

出炉后的热坯,经辊道输送,钢坯开始进入连轧机组轧制。

钢坯首先在粗轧机组轧制6个道次,然后轧件由1#飞剪切头后,进入中轧机组轧制,轧成工艺规程要求的断面。

出中轧机组的轧件,再由2#飞剪切去头尾,继续进入精轧机组轧成最终要求的成品断面尺寸。

当轧制过程出现事故时,1#、2#飞剪手动启动,进行连续剪切,将轧件碎断,防止事故进一步扩大。

φ10~φ40mm低合金钢在轧制后立即进入水冷装置进行余热淬火回火处理。

在水冷装置之后设有分段飞剪用来将轧件切成冷床长度(成品倍尺),倍尺飞剪采用优化剪切,随后倍尺轧件沿冷床输入辊道输送,并由升降裙板制动后进入冷床冷却。

轧件齐头后由链式移送机按一定间距和数量形成棒材层,然后由托出小车成层移入冷床输出辊道。

冷床输出辊道将从冷床卸下的钢材组运送到冷剪处,剪切成定尺长度。

定尺材由剪后辊道运走,经挡板齐头后,由横移机横移至移送台架上,再由移送台架送到成品跨内。

移送台架由一套链式运输机组成。

定尺材在移送台架运送的过程中进行检查、分选、人工计数,然后落在带有立辊的收集辊道上收集成束,并由人工进行捆扎,最后送到收集台架上进行钢材捆的称重、挂标牌和收集。

成品料捆由成品库内的吊车吊到堆放区成“井”字形堆放。

轧制过程由人工在冷床上取试样检查,物理检验用试样在冷剪处选取。

轧制中产生的切头、尾和废料首先由切头箱收集,再运出车间。

主车间内全部轧机为平/立交替布置,除切分轧制因工艺要求、部分道次需扭转外,其余均实现无扭转轧制,不同规格的产品从相应的机架轧出。

精轧机组的16#、18#轧机采用平/立转换机型。

φ10-16mm带肋钢筋采用切分法轧制,此时第16架轧机和18架轧机由立辊位置转换为平辊位置。

其余规格钢筋采用单线轧制。

粗轧和中轧机组为微张力轧制。

精轧机组各机架前设有活套,可进行无张力轧制,以保证轧件的最终尺寸精度。

生产线为全连续式棒材轧机,主轧机共18架,分为3组,最高终轧速度为13m/s。

2热轧区域主要设备介绍

2.1加热炉

9.37m*25.788m推钢式油气混烧连续加热炉1座,主要功能:

将坯料加热到符合要求的温度。

加热炉能力要求不低于100t/h。

2.2轧机

2.2.1轧机组成

粗轧机组由6架二辊轧机组成,其中第1、3、5架为水平机架,第2、4、6为立式机架。

中轧机组由6架无牌坊拉杆式短应力线二辊轧机组成,平立交替布置。

轧辊双支承多轧槽,采用四列圆柱滚子轴承,上下辊弹性阻尼减振器平衡,轧辊径向调整采用液压马达自动和手动对称调节辊缝,轧制线固定;轧辊轴向调整采用内藏式蜗杆—齿轮—前后双螺纹结构;机架液压夹紧、松开、横移和倾翻。

设有液压横移台车式快换机架系统。

轧辊和导卫调整均在轧辊间预先完成。

各架由一台直流电机经联合减速机、万向接轴驱动。

精轧机组由6架二辊轧机组成,其中第13、15、17架水平机架,第14为立式轧机、16架、18架为平/立可转换机架。

机架型式与结构与中轧机组机架相同。

2.2.2主轧机基本性能参数

名称

机架

道次

形式

辊径(mm)

主电机功率(Kw)

减速比(I)

转速(rpm)

粗轧机组

R1

1

H

φ610×800L

DC400Kw

1/94.5

560-1400

R2

2

V

φ610×800L

DC400Kw

1/74.24

560-1400

R3

3

H

φ610×800L

DC400Kw

1/66.99

560-1400

R4

4

V

φ610×800L

DC400Kw

1/45.7

560-1400

R5

5

H

φ495×700L

DC520Kw

1/22

450-1070

R6

6

V

φ495×700L

DC600Kw

1/20.751

550-1200

中轧机组

M1

7

H

φ470×650L

DC450Kw

1/5.4545

175/525

M2

8

V

φ470×650L

DC500Kw

1/9.6217

500/1200

M3

9

H

φ470×650L

DC450Kw

1/3.4375

175/525

M4

10

V

φ470×650L

DC700Kw

1/3.6267

260/675

M5

11

H

φ470×650L

DC450Kw

1/3.625

250/625

M6

12

V

φ470×650L

DC800Kw

1/5.783

560/1400

精轧机组

F1

13

H

φ370×650L

DC450Kw

1/1.536

250/625

F2

14

V

φ370×650L

DC700Kw

1/2.52

560/1400

F3

15

H

φ370×650L

DC600Kw

1/1.925

280/1120

F4

16

H/V

φ370×650L

DC700Kw

1/2.378

560/1400

F5

17

H

φ370×650L

DC700Kw

1/2.1622

560/1400

F6

18

H/V

φ370×600L

DC900Kw

1/1.229

450/1100

2.3飞剪

2.3.11#飞剪1台

位置:

布置在6V轧机与7H轧机之间

作用:

正常生产时,对轧件进行切头;事故时,对轧件进行连续碎断;保证轧制顺利进行,缩短事故处理时间。

2.3.22#飞剪1台

位置:

布置在12V轧机与13H轧机之间

作用:

正常生产时,对轧件进行切头和切尾;事故时,对轧件进行连续碎断;保证轧制顺利进行,缩短事故处理时间。

2.3.33#飞剪1台

位置:

布置在控制水冷装置后。

作用:

将轧后棒材剪切成倍尺长度。

2.4可移式变频辊道及穿水冷却装置1套

2.4.1概述

布置在精轧机后,成品倍尺飞剪前。

变频辊道与穿水冷却装置同装在可横向移动的小车上。

生产螺纹钢轧后不水冷时,将变频辊道移入轧制线,供运输轧件用;生产螺纹钢筋(轧后进行快速水冷)时,将穿水冷却装置移入轧制线,对轧后轧件进行快速水冷,使轧件表面生成淬火马氏体,芯部仍为奥氏体,并利用轧件芯部余热进行自回火,最终生成表面为回火马氏体,芯部为珠光体加铁素体的组织,提高轧件机械性能和焊接性能。

根据工艺要求轧制分单根轧制和切分轧制两种轧法,设计方案如下:

在精轧机至飞剪之间的29900mm距离内设2个水冷箱,2个水冷箱结构相同。

每个水冷箱长10m,中间间隔4m做为复热和安装控制飞剪动作的热金属检测器之用。

余下的间距做为安装水冷器出入口导卫装置之用。

2.4.2设备构成

水冷箱、替换辊道、横移小车

2.4.3水质、水量

水系统总水量为700m3/h,自循环率≥95%,水压0.8~1.6Mpa(水冷器处),水温≤35℃,水质≤50mg/l

2.4.4压缩空气

扑水器气压0.6Mpa,用气量3m3/min

2.4.5控制管线

2.5活套器

2.5.11#~5#单线立活套器共5套

位置:

布置在中轧机组最后两架以及中轧与精轧机组、精轧机组13#~16#各架轧机之间。

作用:

为过渡状态下轧件的储存提供一定空间,并根据储存轧件多少给自动控制系统发出信号,调整上游轧机速度,确保各架轧机之间进行无张无扭轧制。

技术参数:

型式:

气动起套

导辊间距:

2000mm

活套稳定套位高度:

300mm

2.5.26#、7#单/双/三线立活套器2套

位置:

16#、17#、18#精轧机之间

作用:

为过渡状态下轧件的储存提供一定空间,并根据储存轧件多少给自动控制系统发出信号,调整上游轧机速度,确保各架轧机之间进行无张无扭轧制。

技术参数:

型式:

气动起套

导辊间距:

2000mm

活套稳定套位高度:

300mm

2.6上钢辊道

2.6.1倍尺剪后辊道

位置:

位于倍尺飞剪之后,共分三段,第一段与倍尺剪后导槽连接,每段长度4800mm;总长约14400mm。

功能:

将飞剪出口的轧件往冷床辊道方向输送,速度可变频调速,可略高于终轧速度,避免前后轧件的追尾。

2.6.2转折辊道

位置:

位于倍尺剪后辊道与冷床上钢辊道之间,共一段,长度4800mm

功能:

将飞剪出口的轧件往冷床辊道方向输送,速度可变频调速,可略高于终轧速度,避免前后轧件的追尾;同时,该段辊道实现辊面由水平向冷床上钢辊道20度倾斜角之间的平缓转折。

2.6.3冷床上钢辊道及升降裙板

位置:

位于转折辊道之后,总长:

111000mm。

功能:

将轧件减速制动,并在工艺要求的时间内将前后轧件分离,并将轧件拨入冷床齿板上。

2.7步进冷床

本体设备参数12.5m*75m

传动直流电机:

型号:

Z4-315-31功率:

132kW

转速:

20~400/1200r/min数量:

1台

2.8冷剪机

两台300t冷剪机,分别剪切定尺材和非定尺材。

2.9控制冷却用水(浊环水系统)

主要设备:

2.9.1.沉淀池提升泵(P1):

型号:

2.4G200WFB-BD3台,2用1备

性能:

Q=350m3/hH=37mN=75kWY2-250M-4

2.9.2.控冷给水泵(P2):

型号:

200DL280-30(I)*6立式多级泵4台,3用1备

流量:

Q=180-200-250-280-300-324m3/h

扬程:

H=191.4-190.2-186-180-171.6-166.8m

配电机Y315L2-4型,N=200kWV=380V

启动方式:

每台泵的电机控制都选择一台变频器用于控制。

2.9.3.反冲洗给水泵(P3):

型号:

IS200-150-3152台,1用1备

性能:

Q=400m3/hH=32mN=55kW

2.9.4.逆流式玻璃钢冷却塔(T1):

2组

冷却水量Q=400m3/h冷却能力600*104kcar

进塔水温t1=50℃,出塔水温t1=35℃

配风机φ5000,风量50*104m3/h,

配电机N=22KW

悬浮物含量:

SS<60mg/L

填料采用网格填料

冷却塔所需供水压头6.3mH2O

单塔平面基础尺寸7020×7020

2.9.5.高速过滤器(FV1)

型号:

GSL-3.54台

过滤器直径φ3500mm

最高滤速V=40m/h最大进水压力0.20~0.30MPa

滤前水质SS<80mg/L滤后水质SS<10mg/L

反冲洗水强度:

40m3/m2*h反洗水压力0.20Mpa

反冲洗气强度:

15m3/m2*h反洗水压力0.070Mpa

2.9.6.自动加药装置

型号:

WA0.5数量:

2

外形尺寸:

2500mm

1700mm

2400mm

配进口计量泵N=0.55KW

3热轧区域行车情况

序号

位置

类型

跨度(m)

轨道标高(m)

额定载重量(t)

1

上料跨

桥式起重机

27

8

16

2

主轧跨

桥式起重机

30

8

15

3

主轧跨

桥式起重机

30

8

10

4

主轧跨

桥式起重机

30

8

5

5

成品跨

桥式起重机

30

8

10

6

成品跨

桥式起重机

30

8

10

7

生产准备跨

电动葫芦吊

15

7

10

8

生产准备跨

电动葫芦吊

15

7

5

9

沉淀池

桥式起重机

19.5

2

10

控冷水泵房

电动葫芦吊

5

4.热轧区域力学试验机情况

液压万能试验机共5台,WE-100、WE-300A、WE-600、

WE-1000A、WE-2000A各1台,另有两台反弯机。

5.热轧区域车床情况

序号

名称

型号

数量(台)

1

牛头刨床

B6050

1

2

机床

CA6140

1

3

轧辊车床

CA8463

1

4

轧辊车床

CA8450

2

5

轧辊车床

CA8440

1

6

数控轧辊月牙槽铣床

XK9340

2

7

数控轧辊月牙槽铣床

XK9350

1

8

数控轧辊月牙槽铣床

XK9350FA

1

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 南通 宝钢 热轧 工艺设备

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

《雷雨》中的蘩漪人物形象分析 1.docx

《雷雨》中的蘩漪人物形象分析 1.docx