太重450天车技术要求.docx

太重450天车技术要求.docx

- 文档编号:12233494

- 上传时间:2023-04-17

- 格式:DOCX

- 页数:40

- 大小:34.33KB

太重450天车技术要求.docx

《太重450天车技术要求.docx》由会员分享,可在线阅读,更多相关《太重450天车技术要求.docx(40页珍藏版)》请在冰豆网上搜索。

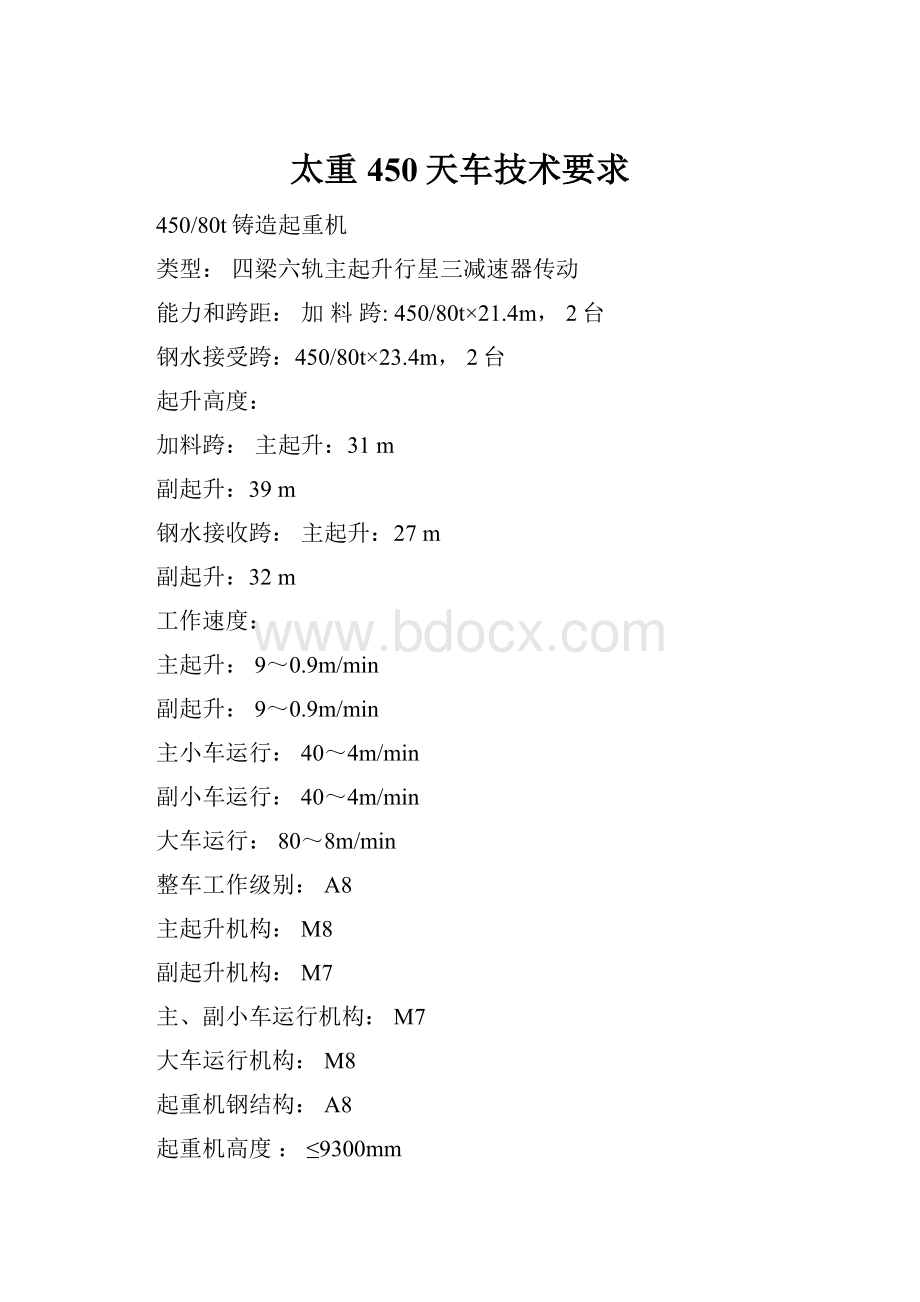

太重450天车技术要求

450/80t铸造起重机

类型:

四梁六轨主起升行星三减速器传动

能力和跨距:

加料跨:

450/80t×21.4m,2台

钢水接受跨:

450/80t×23.4m,2台

起升高度:

加料跨:

主起升:

31m

副起升:

39m

钢水接收跨:

主起升:

27m

副起升:

32m

工作速度:

主起升:

9~0.9m/min

副起升:

9~0.9m/min

主小车运行:

40~4m/min

副小车运行:

40~4m/min

大车运行:

80~8m/min

整车工作级别:

A8

主起升机构:

M8

副起升机构:

M7

主、副小车运行机构:

M7

大车运行机构:

M8

起重机钢结构:

A8

起重机高度:

≤9300mm

整车宽度≤21400mm

大车轨道中心至大车端头距离

加料跨司机室侧≤1000mm

司机室对侧≤800mm

接受跨司机室侧≤700mm

司机室对侧≤800mm

大车轨道型号QU120

大车最大轮压≤630kN

大车缓冲器高度1000mm

整车重量≤730t

司机室位置端部,4台车一致

进入司机室方式斜梯、顶入

平台进入

司机室端部至轨道中心:

1100mm

司机室底部至轨面:

5400mm

摩电道与司机室同侧

吊钩左右极限:

主钩加料跨

司机室侧3500mm

司机室对侧3000mm

接受跨

司机室侧3500mm

司机室对侧3500mm

副钩司机室侧2400mm

司机室对侧1800mm

吊钩上极限:

主钩

加料跨:

6100mm

接受跨:

6000mm

副钩

加料跨:

1100mm

接受跨1000mm

龙门钩尺寸:

钩距5600mm

铁、钢水罐耳轴直径/肩宽φ850/400

钩口直径φ860

钩口中心到吊具横梁下平面的距离4726mm

主钩横梁长度≤11400mm

主钩横梁宽度≤2300mm

板钩钩口朝向司机室(铁水加料跨)

板钩钩口背向司机室(钢水接受跨)

最大检修件重量<20t

安装件最大重量~110t(指主梁包括部分大车运行机构及电气设备的整体运输状态)

电源:

交流三相3000V(±10%)50Hz(±1Hz)

司机室同侧

安全、H型

工作环境:

-19.4℃~+60℃

起重机大车运行机构

驱动类型4角单独驱动

马达类型变频电机

数量4

工作制度60%

防护等级IP54

绝缘等级H

制动器——类型液压推杆轮式

带手动释放装置

数量4

减速器——类型硬齿面6级精度

数量4

箱体焊接

安装位置垂直

安装地脚安装

润滑强迫润滑

减速器与车轮的联接万向联轴器

车轮组安装成对安装在车轮平衡架上

类型45°剖分式

车轮材料CL60

缓冲器类型弹性胶体

轨道尺寸QU120

主小车运行机构

驱动类型四角单独驱动

马达类型变频电机

数量4

工作等级60%

防护等级IP54

绝缘等级H

制动器类型液压推杆轮式

带手动释放装置

数量4

减速器类型中硬齿面7级精度

数量4

箱体焊接

安装位置垂直

安装三支点

润滑强迫润滑

减速器与车轮组联接类型齿轮联轴器

万向联轴器

车轮组安装45°剖分式

缓冲器类型弹性胶体

数量4

轨道QU120

副小车运行机构

驱动类型两角集中驱动

马达类型变频电机

数量1

工作等级60%

防护等级IP54

绝缘等级H

制动器类型液压推杆轮式

带手动释放装置

数量1

减速器类型中硬齿面7级精度

数量1

箱体焊接

安装位置垂直

安装三支点

润滑强迫润滑

设减速器检修平台

车轮组安装45°剖分式

缓冲器类型弹性胶体

数量4

轨道QU100

主起升机构

通常能力钩上450t

扬程铁水加料跨31m

钢水接受跨27m

马达类型变频电机

数量2

工作制度60%

防护等级IP54

绝缘等级F

冷却方式自扇冷

制动器类型盘式制动器

带摩擦片磨损自动补偿装置

带手动释放装置

数量4个

紧急制动器类型液压盘式

带摩擦片磨损自动补偿装置

带手动释放装置

安装位置卷筒法兰

数量2套(2对/套)

减速器数量3个

类型一个行星减速器,两个二级齿轮减速器

硬齿面、6级精度

箱体焊接

安装位置水平

润滑油浴

行星减速器润滑油冷却外部强制冷却,与行星减速器成套供应,油温控制在80℃以下

行星减速器与二级减速器联接万向联轴器

减速器与卷筒联接类型球铰式卷筒联轴器

卷筒通常直径2500mm

材料Q345B

型式短轴式焊接卷筒

钢丝绳直径36mm

类型线接触

滑轮类型轧制

副起升机构

通常能力钩上80t

扬程铁水加料跨39m

钢水接受跨32m

马达类型变频电机

数量1

工作制度60%ED

防护等级IP54

绝缘等级H

冷却方式自扇冷

制动器类型盘式制动器

带摩擦片磨损自动补偿装置

带手动释放装置

数量2

减速器类型硬齿面6级精度

数量1

箱体焊接

安装位置水平

安装三支点

润滑油浴

减速器与卷筒联接类型球铰式卷筒联轴器

卷筒通常直径1650mm

设计短轴式焊接卷筒

钢丝绳直径36mm

类型线接触

滑轮类型轧制

电气设备

电压

输入电压3KV(+/-10%)

动力电压690V

辅助动力电压380V

控制电压220V

照明电压220V

频率50HZ

环境温度-19.4~+60℃

控制方式

大车运行变频控制

小车运行变频控制

主起升机构变频控制

副起升机构变频控制

电缆

内部安装电缆船用软电缆

外部安装电缆船用软电缆

控制屏内配线AF46航空导线

小车供电

移动电缆扁软电缆

大车摩电道供电

类型安全、H型

机械主要技术性能说明

3.1结构说明

焊接件钢板下料前进行机械钢球抛丸除锈预处理,中、厚板采用数控切割下料,其中重要受力钢板进行超声波探伤检验,达到《中厚钢板超声波检验方法》(GB/T2970)标准规定的I级要求。

重要贴角焊缝采用日本松下公司引进CO2气体保护自动焊机焊接。

重要对接焊缝采用自动埋弧焊,并对其进行无损探伤检验。

3.1.1桥架

起重机桥架主体结构由两根外主梁、两根内主梁和铰接端梁组成。

主小车的两个下部小车在外主梁的内侧腹板和内主梁的外侧腹板上方所设置的轨道上运行,副小车在内主梁的内侧腹板上方所设置的轨道上运行。

内、外主梁上下盖板及腹板的拼接焊缝、盖板和腹板的角焊缝进行超声波、射线或磁粉探伤检验:

主梁盖板及腹板本身的对接焊缝:

100%超声波探伤+20%射线探伤

T型钢与主腹板的对接焊缝:

100%超声波探伤+20%射线探伤

主梁盖板与腹板的角焊缝:

100%磁粉探伤

作射线探伤应达到GB/T3323中Ⅱ级要求。

作超声波探伤检验应达到GB/T11345中BⅠ级要求

作磁粉探伤检验,无裂纹

桥架与机构连接的铰孔,在桥架拼装成整体后,划线、用移动式镗床整体加工,既可保证桥架整体的几何尺寸,又可保证机构的安装精度及制造精度。

小车运行轨道对接焊成整根,减小小车运行过程中的冲击载荷,保证小车运行良好。

主要板材采用宝钢、舞钢、鞍钢产品。

3.1.1.1外主梁

外主梁采用宽翼缘偏轨箱形梁,外主梁的内部空间较大,梁的两个端部作为布置运行机构驱动装置的机械间,其余部分作为布置电气控制设备的电气间,在一根外主梁的下方设高压电气间。

在电气间两端设电气间门密封,以防粉尘进入电气间影响电气元件的使用寿命。

对电气间还采用隔热和防辐射热措施。

主梁主腹板与受压翼缘板的连接采用“T”型钢,“T”型钢上平面安装有QU120的钢轨,供主小车运行用,钢轨固定方式采用轨道压板,轨道下面铺设橡胶复合垫板。

轨道的端部设置缓冲器装置和限位开关装置,在主梁上设置主小车供电系统。

在副腹板侧设有供操作、检修人员进出的门、梯子和栏杆等。

主要受力件材料为Q345B。

上、下盖板及腹板宽度方向采用定尺钢板,避免了横向焊缝。

3.1.1.2内主梁

内主梁设计成宽翼缘双偏轨箱形梁,内主梁的两个腹板上方均设有“T”型钢,外侧“T”型钢上平面安装有QU120的钢轨,供主小车运行用;内侧“T”型钢上平面安装有QU100的钢轨,供副小车运行用,钢轨固定方式采用轨道压板,轨道下面铺设橡胶复合垫板。

轨道的端部设置缓冲器装置和限位开关装置,在主梁上设置副小车供电系统。

对内主梁采取防辐射热措施。

主要受力件材料为Q345B。

上、下盖板及腹板宽度方向采用定尺钢板,避免了横向焊缝。

3.1.1.3端梁

端梁为铰接式端梁,内外主梁之间在端部为铰接,接头处采用了自润滑轴承,两内主梁之间用拉杆连接在一起,接头处采用了关节轴承。

在司机室侧的端梁外侧设置了电缆槽。

3.1.1.4走台、平台、梯子和栏杆等

走台、平台、梯子和栏杆一律按照有关安全规程、设计规范和国家标准要求设计与制造。

从踏面至头顶上障碍物的净空距离不小于1800mm。

走台、平台和梯子的宽度不小于600mm,梯子斜度尽可能为50°,最大不超过65°。

走台板一律采用防滑花纹板。

在桥架中,主梁、端梁及进入司机室的通道上均设置了高度为1050mm的栏杆,设有间距为350mm的水平横杆,电缆槽附近的栏杆相应加高,栏杆上任何一处都能承受1kN来自任何方向的载荷而不产生塑性变形。

底部设有高度为100mm的围护板。

3.1.2龙门吊具横梁

横梁采用箱形结构,材料为Q345B。

龙门吊具横梁焊后整体加工。

3.1.3主小车架

主小车架主要受力件材料选用Q345B钢板。

3.1.4副小车架

副小车架主要受力件材料选用Q345B钢板。

3.1.5电气室

电气室和高压电气室采用防火隔热材料密封、保温。

电气室和高压电气室设整体式冷风机组,电气室内温度低于35℃,高压电气室内温度低于40℃。

分布在两外主梁内的电气室,屏前空间宽度不小于600mm,净高度不小于2100mm,以便布设和检修电气设备。

电气室地面平整并铺设绝缘垫。

电气室内设置有灭火器。

3.1.6司机室

司机室四周密封保温,确保平行和垂直主梁两方向视线良好。

司机室内装有控制器、显示仪器,供司机操控起重机。

司机室下面设隔热防护层。

司机室内设置有灭火器。

3.2机构说明

3.2.1大车运行机构

大车运行机构由4台132kW变频电动机﹑联轴器、减速器、制动器、万向联轴器、车轮组、缓冲器等部件组成。

采用变频调速控制。

大车运行机构的驱动系统布置在主梁端部的机械间内,机械间内留有足够的检修空间。

大车运行机构采用四角独立驱动。

起重机一侧轨道使用窄踏面车轮,另一侧使用宽踏面车轮,靠单侧轮缘导向解决车轮啃轨问题。

万向联轴器采用可伸缩式万向联轴器。

大车运行机构两端的车轮平衡架上设置清轨器。

大车运行机构制动器采用Ed型液压推杆制动器。

大车减速器为硬齿面、单输入、双输出的减速器,由高速轴轴端油泵强制润滑。

大车运行轨道为QU120。

大车车轮组为45°剖分式的轧制车轮。

窄踏面的大车车轮轮缘处设置石墨干式连续轮缘润滑器,改善车轮与轨道间的磨损,延长车轮的使用寿命。

大车运行端部设置双向防撞装置和弹性胶体缓冲器。

设置更换车轮组时所需的千斤顶顶点。

3.2.2主起升机构

由两个615kW电动机驱动一个中央行星齿轮减速器,再通过两个二级减速器驱动两个双联卷筒。

两个二级减速器与行星减速器之间用万向联轴器相连,减速器与卷筒之间采用球铰型卷筒联轴器连接。

小车架上设有卷筒维修支架,检修卷筒时,卷筒与减速器脱离,放在卷筒维修支架上。

在卷筒法兰上设置了紧急制动器,在故障状态下,从检测到信号到制动器完全把重物支持住,重物下滑距离控制在500mm之内。

另外在司机室内设置了一个按钮,当司机发现紧急情况时,可立即按动按钮,使全车断电,紧急制动器立即抱闸。

主起升机构卷筒采用焊接卷筒,其材料为Q345B,卷筒直径与钢丝绳比不小于28。

卷筒与减速器采用球铰卷筒联轴器相连。

为了提高主起升机构的安全可靠性,采用进口钢丝绳,安全系数不小于9。

钢丝绳设置涂油装置,以减小钢丝绳与滑轮间的磨损,延长钢丝绳寿命。

滑轮组倍率选择为13,这样钢丝绳的绳头一个在卷筒上,另一个在吊具上,在安装和更换钢丝绳时很方便。

定滑轮组采用轧制滑轮,布置在下部小车架上平面。

主起升机构减速器之间采用万向联轴器,安全可靠,便于安装和检修。

使用可伸缩式万向联轴器。

3.2.3副起升机构

副起升机构由一台200kW电动机、联轴器、传动轴、制动盘联轴器、制动器、减速器、卷筒和上滑轮装置等主要部件组成。

副起升机构卷筒采用焊接卷筒,其材料为Q345B。

卷筒直径与钢丝绳比不小于25。

卷筒与减速器采用球铰卷筒联轴器相连。

所用滑轮均采用轧制滑轮,滑轮组设置在小车架上平面,方便检修、维护。

钢丝绳设置涂油装置,以减小钢丝绳与滑轮间的磨损。

3.2.4主小车运行机构

主小车运行机构包括4台37kW电动机、车轮组、联轴器、减速器、制动器、万向联轴器和清轨器等。

主小车运行轨道为QU120。

主小车运行机构共设置8个车轮平衡架装置,共16个车轮。

车轮组采用45°剖分式的双轮缘轧制车轮。

车轮轮缘采用石墨干式润滑,车轮轴承处采用两套电动集中润滑。

万向联轴器采用可伸缩式万向联轴器。

3.2.5副小车运行机构

副小车运行机构采用两角集中驱动,主要由一台30kW电动机、制动轮、制动器、减速器、联轴器、浮动轴和车轮组等部件组成。

减速器为立式,中硬齿面,由高速轴轴端油泵强制润滑,其壳体为焊接壳体。

车轮组采用45°剖分式的轧制车轮。

车轮轮缘采用石墨干式润滑。

副小车运行轨道为QU100

3.3主要零部件说明

(1)减速器

主起升机构减速器:

1个行星减速器和2个传动三支点减速器,硬齿面、6级精度。

80t起升机构减速器:

三支点焊接壳体减速器,硬齿面、6级精度。

大车运行机构减速器:

单入双出的底座式焊接壳体减速器,硬齿面、6级精度。

其他机构减速器:

三支点焊接壳体减速器,中硬齿面、7级精度。

所有减速器均为焊接箱体,进口油封。

所有减速器正常运行情况下,不得出现断轴、打齿和漏油现象。

油量观察点的位置要求布置合理,便于检查观测。

放油管有阀门控制,阀门外设一截硬管。

(2)车轮

车轮将采用车轮专用钢,索氏体淬火,淬硬层深度15~20mm,踏面硬度HB300~380。

车轮组轴承端盖螺栓采用通孔连接方式。

车轮轴采用45钢,正火处理,并进行硬度、无损探伤等检验。

(3)司机室

司机室设计为封闭、双层壁、隔热,双层钢化玻璃,司机室外形美观、重量轻、密封性能好。

(4)缓冲器

采用弹性胶体缓冲器。

(5)滑轮

滑轮采用轧制结构。

外形美观漂亮,强度高,寿命长。

(6)卷筒

卷筒采用焊接结构,卷筒体所有材料为Q345-B。

卷筒体焊缝进行100%UT和20%RT探伤检查,作射线探伤应达到GB/T3323中Ⅱ级要求。

作超声波探伤检验应达到GB/T11345中BⅠ级要求。

卷筒轴采用35钢,保证可焊性能及强度,正火处理,并进行硬度、无损探伤等检验。

(7)联轴器

起升机构卷筒与减速器之间采用专用球铰型卷筒联轴器,其它联轴器用鼓形齿式联轴器和万向联轴器。

(8)钢丝绳

主起升机构按进口钢丝绳设计,安全系数不小于9。

副起升机构采用国产钢丝绳,安全系数不小于6。

(9)450t吊具

450t吊具由起重横梁、板钩、动滑轮组、吊叉、平衡臂等组成。

板钩采用Q345B钢板铆接而成,材料的轧制方向与板钩的长度方向一致。

板钩钩口设置有活动耐磨衬板。

吊叉为焊接件。

滑轮罩的设计考虑防止钢丝绳脱槽并设置出灰口。

滑轮直径与钢绳直径比不小于28。

进出滑轮钢丝绳偏角控制在4º范围内,保证在任何情况下钢丝绳不脱槽。

钩瓦采用自润滑钩瓦,在吊叉轴孔处加钢基自润滑轴套。

(更换为铜合金自润滑轴套)

(10)制动器

起升机构用进口盘式制动器,卷筒端部加装紧急制动器,运行机构用国产轮式制动器。

工作制动器采用Ed推动器,紧急制动器为液压式,带独立液压站。

进口盘式制动器具有手动释放、自动补偿、动作信号等功能。

轮式制动器闸皮采用插入式。

紧急制动器具有角向补偿功能。

(11)润滑系统

起重机将配下述润滑系统:

主、副起升机构、运行机构轴承和铰点采用电动集中润滑,大车运行机构采用4套润滑系统,主小车采用2套润滑系统,副小车采用1套润滑系统。

走台上设置的润滑管路要有必要的保护措施。

油管内径不小于12mm。

车轮轮缘:

石墨润滑钢丝绳:

轮式涂油器起升机构减速器:

油浴润滑

主起升行星减速器:

体外循环强制降温,油温控制在80℃以下。

当油温大于60℃时,油冷却系统开始工作,当温度低于40℃时,油冷却系统停止工作。

运行机构减速器:

带高速轴轴端润滑油泵

(12)空调

司机室采用冷暖、整体式空调,司机室温度冬天不低于18℃,夏天不高于28℃。

电气室空调为单冷空调,采用整体式风道送回风装置,电气室内温度低于35℃,高压电气室内温度低于40℃。

(13)消防

每个电气室均配有两个便携式灭火器,司机室内配备一个便携式灭火器。

3.4非常运转要求

3.4.1主起升部分

(1)两台电动机驱动,任一组发生故障,仍可以1/2额定速度连续工作

(2)在卷筒下面设托板,当卷筒轴突然断裂事故,卷筒仍能搁住,不会落地。

(3)采用专门的钢丝绳缠绕方式,四根钢丝绳突然断裂一根或对角的两根钢丝绳突然断裂,仍能用其余钢丝绳吊住钢水包、铁水包,直至安全放至地面。

3.4.2副起升部分

钢丝绳缠绕系统采用平衡臂和两根钢丝绳,当其中一根钢丝绳突然断裂,另一根钢丝绳仍能吊住重物。

3.4.3主小车运行部分:

四角驱动分两组控制,如一组发生故障,仍能完成短时正常工作。

3.4.4大车运行部分

(1)四角驱动分两组控制,如一组发生故障,仍能完成短时正常工作。

(2)大车轮平衡架销轴突然断裂,平衡架仍能支撑车体,不会坠落。

电气主要技术性能说明

本起重机采用的高压供电、AFE整流/回馈变频矢量控制、PLC现场总线控制技术是我公司总结大型冶金铸造起重机的设计经验,针对邯钢项目提出的成熟可靠的方案。

4.1配电系统

4.1.1硬件配置:

集电器:

3000V/2X400A4套

高压开关柜:

进线隔离开关柜:

3000V/630A

主变开关柜:

3000V/630A

辅变熔断器柜:

3000V/40A

高压变压器:

主变压器:

2500KVA3000V/690V

辅助变压器:

200KVA3000V/380V

690VAC低压配电柜:

1套

照明变压器:

10KVA380V/220V/36V

控制变压器:

4KVA380V/220V

4.1.2方案说明:

起重机供电方式采用3相+PE线,交流3000V、50Hz。

每相用双组集电器供电。

当其中一组集电器出现故障时另外一组仍可保持正常工作。

3000V进线电源经由滑触器通过高压电缆进入高压开关柜(进线柜,主变开关柜,辅变柜)。

其中真空断路器采用ABB开关。

起重机内部配备3000V/690V的环氧树脂浇注干式主变压器,变压器为自然冷却,并设有温控器,输出报警及断电保护信号。

3000V/380V干式辅助变压器,变压器为自然冷却,并设有温控器,输出报警及断电保护信号。

380V/230V/36V,照明变压器;提供照明电源。

380V/220V控制变压器;为各机构及PLC提供控制电源。

4.2变频驱动系统

4.2.1AFE(IGBT)整流回馈

4.2.1.1硬件组成:

AFE屏:

型号:

6SE7141–1HH80-2BA0-Z(西门子)

额定输入:

690VAC

额定输出电流:

1285Adc

额定功率:

1000KW过载能力:

136%60S

数量:

2台

UPS:

不间断电源

AFE切换屏:

刀熔开关1200A3个

4.2.1.2方案说明

两套AFE整流回馈单元为多电机驱动系统提供两条公共直流母线供电系统。

本系统采用了两台AFE整流/回馈单元分别挂接1/2主起升,1/2大车,1/2主小车,副起升/副小车逆变器,保证即使有一台AFE出现故障,通过切换方式,保证整车的各个机构都能应急继续运行。

由UPS不间断电源提供AFE的控制电源。

采用AFE整流/回馈单元具有如下技术特点:

允许电网电压的波动范围宽:

长期690V–15%~690V+5%,短时如≦1min可达到690V–30%~690V+20%。

4.2.2起升机构

最小起动时间:

2~3sec

最小制动时间:

2~3sec

4.2.2.1硬件配置

·电动机:

型号:

LA8453-6PM8-Z变频电动机(西门子)

带双输出脉冲编码器及超速开关自扇冷

额定功率:

615KW40℃(500KW,60℃)

工作制:

S1

额定转速:

993rpm

过载倍数:

2.7

绝缘等级:

F

防护等级:

IP55

电动机内设置温度检测组件:

PTC提供热保护信号。

·控制屏:

逆变器型号:

6SE7038-6WK60(西门子)

数量:

2台

额定功率:

800KW

额定输入电压:

890-930Vdc

额定输出电流:

860A

中间回路电流:

1023Adc

过载倍数:

136%60s

DP通讯板CBP2

直流耦合刀熔开关1100A熔断器1100A2

在直流母线上的续流二极管2xD689S20+2xV72-26.120M2套

·旋转限位开关:

LX36-881只

重锤式限位开关:

LX33-321只

卷筒尾部带增量编码器:

2只进口

高度检测绝值编码器:

1只进口

称量装置:

加料跨设置电子称量(八套150t传感器的输出信号经由接线盒汇总输入到秤量控制器中处理转化并带钢丝绳补偿装置,输出至大屏幕显示,可由司机室操作显示单元设定、操作。

传感器称量精度δ≤0.2%,系统称量精度δ≤0.5%。

)称量结果可无线发送(采用人工和自动发送两种方式,发送距离>1000m)至地面中控室。

配地面接收器(带Profibus或TCP/IP接口)。

1套

接受跨设置超载限制器:

带控制装置及显示仪表(4套150t传感器)1套

4.2.2.2方案说明

主起升机构为两台电动机驱动行星减速器传动结构形式,双电机运行具有速度叠加功能;当主令控制器在1,2,3档时,由一号电机运行,最大提供50%的起升速度,当主令控制器推至第四档时,二号电动机运行,二号电动机由零速直接加速到额定转速,提供另外50%的起升速度,各档对应的起升速度分别为10%、25%、50%、100%

主令控制器采用有档速度给定,带零位自锁,电动机非传动轴端装有编码器及超速开关,实现闭环矢量控制并提供超速保护。

机构运行速度在10%-100%额定速度间连续可调。

·工作制动器控制

每台电动机轴上分别装备两套盘式工作制动器。

a.正常情况下,当操作主令时,在速度给定信号通过变频调速装置并使电动机输出一定转矩条件下,工作制动

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 450 天车 技术 要求

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

《雷雨》中的蘩漪人物形象分析 1.docx

《雷雨》中的蘩漪人物形象分析 1.docx