热处理制度对T10钢组织和硬度的影响实验.docx

热处理制度对T10钢组织和硬度的影响实验.docx

- 文档编号:12152240

- 上传时间:2023-04-17

- 格式:DOCX

- 页数:9

- 大小:1.17MB

热处理制度对T10钢组织和硬度的影响实验.docx

《热处理制度对T10钢组织和硬度的影响实验.docx》由会员分享,可在线阅读,更多相关《热处理制度对T10钢组织和硬度的影响实验.docx(9页珍藏版)》请在冰豆网上搜索。

热处理制度对T10钢组织和硬度的影响实验

热处理制度对T10钢组织和硬度的影响实验

一、实验目的

1.论述T10钢球化退火和780℃淬火后的组织和硬度。

2.探索了改变原始组织和热处理工艺(淬火温度)对其的影响。

二、概述

T10钢是一种最常用的工模具钢,热处理后要求有高的硬度59—65HRC、强度、耐磨性及适当的韧性等;T10钢ACm为800℃,通常采用球化退火、Ac1+(30~50)℃淬火及170℃~200℃回火的传统热处理工艺。

通常认为这可使钢获得具有最佳配合的强度和韧性。

一些工厂的生产实践表明,T10钢制冷变形模具使用寿命较低,易出现壁裂、崩刃和折断等,以致过早报废。

为此,我们探索改进T10钢的热处理工艺。

三、实验步骤

二实验过程

1.试验方法

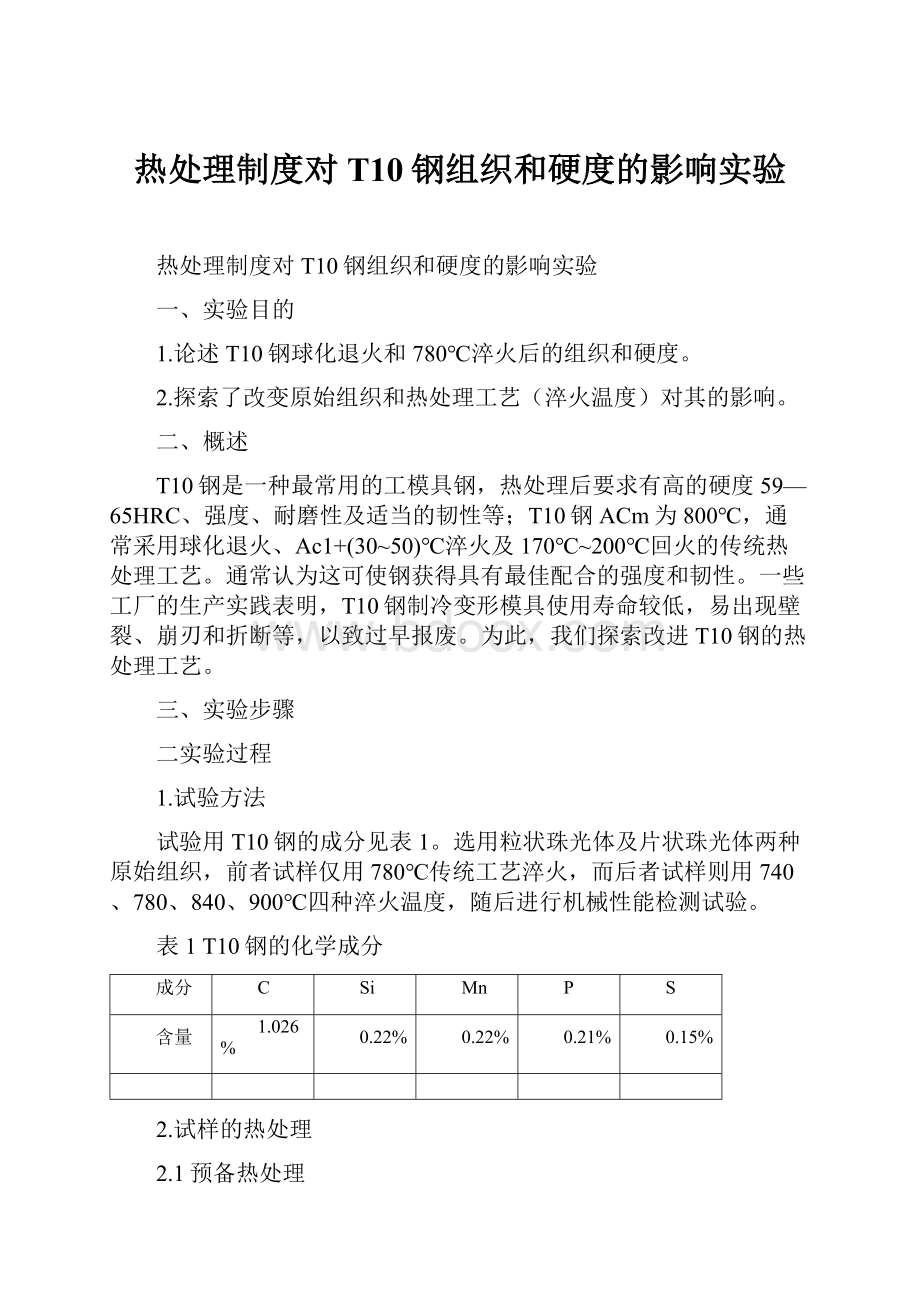

试验用T10钢的成分见表1。

选用粒状珠光体及片状珠光体两种原始组织,前者试样仅用780℃传统工艺淬火,而后者试样则用740、780、840、900℃四种淬火温度,随后进行机械性能检测试验。

表1T10钢的化学成分

成分

C

Si

Mn

P

S

含量

1.026%

0.22%

0.22%

0.21%

0.15%

2.试样的热处理

2.1预备热处理

2.2.1正火

T10钢的ACm为800℃,正火温度约为ACm+30~50℃,故取840℃。

用下列经验公式计算加热时间:

公式中T——加热时间,min;

a——加热时间系数,min/mm,(碳钢取0.8~1.2min·mm-1);

K——装炉修正系数;

D——工件有效厚度,mm。

正火工艺参数见表2,工艺曲线见图1。

表2正火工艺参数

工艺

正火

参数

加热温度/℃

保温时间/min

冷却方式

正火炉

840

40

空冷

箱式炉

温度T/℃

时间t/min

图1正火工艺曲线

正火后组织图见图2

图2正火后组织(×400)

2.1.2球化退火

T10钢锻坯经10kw箱式电炉等温球化退火,在770℃保温2h,再冷到680℃,保温4小时,出炉空冷。

机械加工后的机械性能、淬透性及金相试样,一部分按传统工艺热处理,以作对比。

球化退火工艺参数见表2。

球化退火工艺曲线见图3。

图3球化退火工艺曲线

球化退火后组织如图4所示

图4等温球化退火后组织(×400)

2.2最终热处理

所有试样在箱式炉内进行最后热处理,等温球化退火试样淬火加热780℃,正火试样淬火加热分别为740、780、840、900℃保温,用水淬火,200℃回火,然后磨加工到规定尺寸。

每种工艺每个试验都取4个试样的平均值。

最终热处理工艺参数见表3。

用下列经验公式计算淬火加热时间:

公式中T——加热时间,min;

a——加热时间系数,min/mm;碳钢取0.8~1.2min·mm-1

K——装炉修正系数;

D——工件有效厚度,mm。

表3T10钢最终热处理工艺规X

序号

原始组织

淬火

加热温度/℃

时间/min

冷却介质

淬火炉

1

片状珠光体

740

30

水

箱式炉

2

780

3

840

4

900

5

粒状珠光体

780

片状珠光体在淬火后组织如图图5

740℃淬火(×400)

780℃淬火(×400)

840℃淬火(×400)

900℃淬火(×400)

图5片状珠光体在淬火后组织

粒状珠光体淬火后组织如图6

780℃淬火(×400)

图6粒状珠光体淬火后组织

3.性能试验方法

检测各零件的硬度及观察各个显微组织,在HR150—A型洛氏硬度计上测定其硬度值,在XJL—02型金相显微镜上拍摄显微组织照片及测晶粒度。

其它机械性能试样断后也进行显微组织观察,并测了试样心部硬度。

淬火后硬度、晶粒度和组织检测结果见表5。

序号

原始

组织

热处理

规X

硬度

(HRC)

金相组织

1

P片

740℃

淬火

51

细针状M+细板条M+Ar+碳化物

2

780℃

淬火

52

细针状M+细板条M+Ar+碳化物

3

840℃

淬火

53

针状M+Ar

4

900℃

淬火

50

针状M+Ar

5

P粒

等温球化+780℃淬火

52.5

针状M+Ar

三结果分析

1组织分析

改变T10钢原始组织及奥氏体化温度,导致了马氏体组织结构发生变化。

(1)当原始组织为片状珠光体时,在740℃、780℃加热未完全奥氏体化,奥氏体含碳量不高,得到细针状、细小板条状马氏体;在840℃、900℃淬火后,碳完全融入奥氏体中,得到针状马氏体,且由于温度升高,得到的组织较740℃、780℃淬火后组织粗大;900℃在淬火时,温度过高,奥氏体晶粒粗大,晶界过热,所以淬火后晶粒更加粗大,晶界出现弱化现象,如图5。

(2)当原始组织为粒状珠光体时,780℃淬火后的马氏体形态为针状马氏体,其组织较均匀,如图6。

4.2硬度分析

奥氏体化温度升高,奥氏体中碳含量增加,使硬度值有所增加,故740℃、780℃、840℃的硬度逐渐增加;900℃加热,Ar晶粒粗大淬火后得到组织硬度反而降低。

四结论

综上所述,与传统球化退火工艺相比,片状珠光体淬火得到的组织硬度与其不同,在与传统工艺相同淬火温度得到的组织,硬度较传统工艺稍小,但在840℃下可得到硬度更大的组织。

随温度增加,片状珠光体组织淬火后硬度逐渐增加,在840℃淬火时硬度达到最大,在900℃淬火会因为组织过于粗大而使硬度降低。

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 热处理 制度 T10 组织 硬度 影响 实验

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

铝散热器项目年度预算报告.docx

铝散热器项目年度预算报告.docx

章慧芳PPT推荐.pptx

章慧芳PPT推荐.pptx