油漆资料参考资料.docx

油漆资料参考资料.docx

- 文档编号:12102398

- 上传时间:2023-04-17

- 格式:DOCX

- 页数:23

- 大小:289.52KB

油漆资料参考资料.docx

《油漆资料参考资料.docx》由会员分享,可在线阅读,更多相关《油漆资料参考资料.docx(23页珍藏版)》请在冰豆网上搜索。

油漆资料参考资料

2.5工艺流程及物料消耗

1)工艺路线

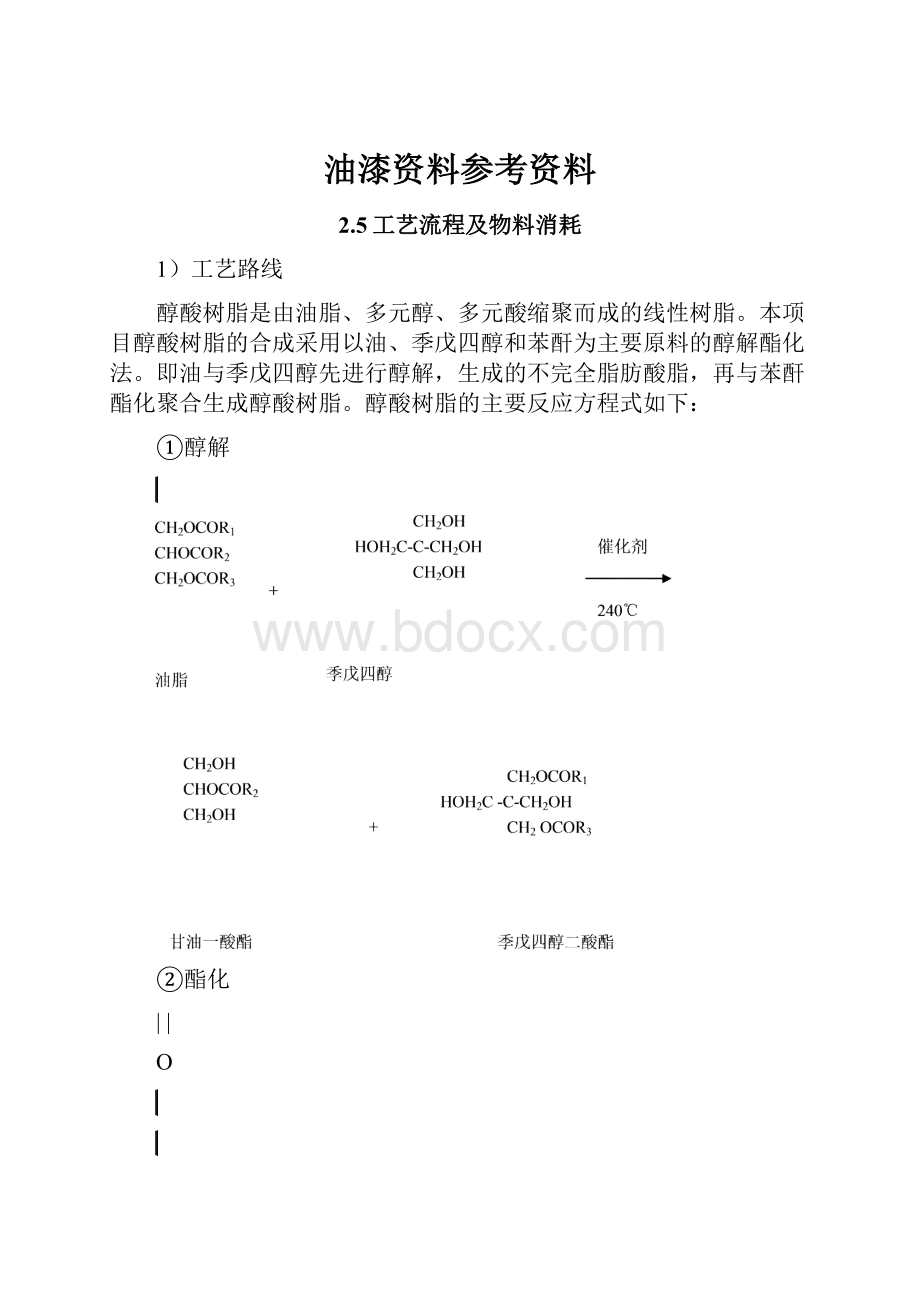

醇酸树脂是由油脂、多元醇、多元酸缩聚而成的线性树脂。

本项目醇酸树脂的合成采用以油、季戊四醇和苯酐为主要原料的醇解酯化法。

即油与季戊四醇先进行醇解,生成的不完全脂肪酸脂,再与苯酐酯化聚合生成醇酸树脂。

醇酸树脂的主要反应方程式如下:

①醇解

②酯化

||

O

||

O

||

O

+nH2O

醇酸树脂反应方程式

2)工艺流程示意图

3)工艺流程简述

①将油脂和季戊四醇加入反应器中,搅拌升温至120℃,停止搅拌加入催化剂,再搅拌升温至230℃~240℃保温。

②待醇解达到终点后即降温至200℃时,慢慢加入苯酐,慢慢开动搅拌升温。

加入少许硅油,以避免产生太多的泡沫。

③酯化生成的水与二甲苯形成共沸蒸汽,经蒸出管进入冷凝器冷却变成液体,进入油水分离器,水从分离器下部排出后进入专用的水池中,二甲苯回流至反应釜循环使用。

④达到酯化反应温度保持一定时间,待充分反应后经过滤得到最终产品,即醇酸树脂。

4)主要原辅材料消耗

表2-4醇酸树脂主要原辅材料消耗量

序号

名称

年用量(t/a)

备注

1

豆油

4645

2

季戊四醇

2131

3

苯酐

2135

4

200#溶剂汽油

6217

5

触媒(LiOH)

0.5

6

硅藻土

23

7

二甲苯

145

回流,循环使用

合计

15296.5

一、醇酸漆工艺

1)工艺流程图

2)工艺流程简述

醇酸漆为本公司的重要产品,生产用的醇酸树脂大部分为厂内生产,部分需要特殊改性的醇酸树脂需从生产商处采购。

首先将大约80%的醇酸树脂、50%溶剂、全部的颜料及填料加入搅拌釜中进行配料并搅拌,然后再用砂磨机将原料研细,并符合油漆的细度要求之后,用配方中未加入的醇酸树脂、溶剂、助剂等进行调整,使调整后的油漆的各项指标符合要求,并经检验合格后用筛网过滤,包装以后即为成品。

3)主要原辅材料消耗量

表2-5醇酸漆主要原辅材料消耗量

序号

名称

年用量(t/a)

备注

1

醇酸树脂

3060

部分为厂内生产,当客户对产品要求较高时需对外购买

2

200#溶剂汽油

643

200#溶剂汽油

3

颜料

1229

分为各种颜色

4

填料

1127

重钙粉、硫酸钡等

5

助剂

61

流平剂及复合催干剂等

6

合计

6120

二、氨基漆工艺

氨基漆主要由树脂、颜料、填料、溶剂、助剂组成,其中树脂由两部分组成,其一是氨基树脂组分,为丁醚化三聚氰胺甲醛树脂。

其二是羟基树脂部分,为醇酸树脂。

1)工艺流程图

2)工艺流程简述

首先将丁醇及约50%的二甲苯溶剂和全部的醇酸树脂、颜料及填料一并加入搅拌釜中进行配料并搅拌,然后用卧式砂磨机将原料研细。

再加入配方中的氨基树脂、溶剂、助剂等进行调整,对调整后的油漆各项指标进行检验,合格后用筛网过滤,包装后即为成品。

3)主要原辅材料消耗量

表2-6氨基漆主要原辅材料消耗量

序号

名称

年用量(t/a)

备注

1

醇酸树脂

612

2

二甲苯

62

溶剂

3

颜料

102

4

填料

49

重钙粉、硫酸钡、铝粉等

5

助剂

10

消泡剂、流平剂等

6

正丁醇

30

溶剂

7

氨基树脂

153

合计

1018

三、聚氨酯漆工艺

1)工艺流程图

2)工艺流程简述

首先将大约60%的二甲苯溶剂和全部的醇酸树脂、乙酸丁酯溶剂、芳烃、颜料及填料一并加入搅拌釜中进行配料并搅拌,然后用砂磨机将原料研细。

再加入配方中剩余的40%的二甲苯溶剂、助剂、色浆等进行配色调整,然后对调整后的油漆的颜色及各项指标进行检验,合格后用筛网过滤,包装以后即为成品。

一般聚氨酯类漆使用时配合固化剂一同使用,厂外购买来固化剂经厂内包装后,与漆一起售于客户。

3)主要原辅材料消耗量

表2-7聚氨酯类漆主要原辅材料消耗量

序号

名称

年用量(t/a)

备注

1

醇酸树脂

530

2

二甲苯

59

溶剂

3

颜料

81

分为各种颜色

4

填料

38.4

重钙粉、硫酸钡等

5

助剂

8

消泡剂、流平剂等

6

色浆

40

7

乙酸丁酯

24

溶剂

8

芳烃

32

合计

812.4

四、环氧漆工艺

环氧漆是近年来发展极为迅速的一类工业涂料,一般而言,对组成中含有较多环氧基团的涂料统称为环氧漆。

环氧漆的主要品种是双组分涂料,由环氧漆和固化剂组成。

1)工艺流程图

2)工艺流程简述

环氧漆生产所用环氧树脂,全部为对外选购,厂内不做生产。

首先将配方中所需一半的二甲苯、正丁醇溶剂及环氧树脂和全部的颜料及填料一并加入搅拌釜中进行配料并搅拌,然后用卧式砂磨机将原料研细,再加入配方中剩余的50%的二甲苯、正丁醇溶剂及环氧树脂、助剂等进行调整,并用高速分散设备进行分散。

然后对调整后的油漆各项指标进行检验,合格后用筛网过滤,包装以后即为成品。

另外,环氧漆需与固化剂一同使用,本项目外购固化剂,经厂内统一包装后与环氧漆一同出售给客户。

3)主要原辅材料消耗量

表2-8环氧漆主要原辅材料消耗量

序号

名称

年用量(t/a)

备注

1

环氧树脂

441

外购

2

二甲苯

27.5

溶剂

3

颜料

230

各种颜色及锌粉

4

填料

184

重钙粉、硫酸钡等

5

助剂

22.5

防沉剂、消泡剂、流平剂等

6

正丁醇

12.5

溶剂

7

合计

917.5

五、丙烯酸漆工艺

丙烯酸漆由丙稀酸树脂、颜料、功能性填料、特殊助剂,氨基树脂等组成。

漆膜光亮、丰满、具有良好的附着力,耐候等优点。

1)工艺流程图

2)工艺流程简述

丙烯酸漆生产所用丙烯酸树脂,全部为对外选购,厂内不做生产。

生产工艺与其它种类漆大致相同。

首先将配方所需的80%量的二甲苯及丙烯酸树脂和全部的丙二醇乙醚醋酸酯、颜料及填料一并加入搅拌釜中进行配料并搅拌,然后用砂磨机将原料研细。

再加入配方中剩余的20%的二甲苯溶剂和丙烯酸树脂及助剂等进行调整,并用高速分散设备进行分散。

然后对调整后的油漆各项指标进行检验,合格后用筛网过滤,包装后即为成品。

3)主要原辅材料消耗量

表2-9丙烯酸漆主要原辅材料消耗量

序号

名称

年用量(t/a)

备注

1

丙烯酸树脂

510

外购

2

二甲苯

104

溶剂

3

颜料

204

分为各种颜色

4

填料

99

重钙粉、硫酸钡等

5

助剂

10

消泡剂、流平剂等

6

丙二醇乙醚醋酸酯

30

溶剂

7

乙酸正丁酯

61

溶剂

合计

1018

六、氯化橡胶漆工艺

氯化橡胶漆由氯化橡胶、氯化石蜡、防锈颜料、填料、助剂、溶剂等组成。

特性:

具有耐水、耐碱、耐盐雾与防腐保护功能。

1)工艺流程图

2)工艺流程简述

氯化橡胶漆是由氯化橡胶、氯化石蜡、溶剂、颜料、填料、助剂等原料组成。

生产所用原材料全部为对外选购,厂内不做生产,生产工艺与其他种类漆大致相同。

首先一次性加入氯化橡胶、颜料、填料及配方所需80%的溶剂及氯化石蜡于搅拌釜中,进行配料并搅拌,然后用砂磨机将原料研磨。

再加入配方中剩余的20%的溶剂及氯化石蜡及助剂等进行调整,并用高速分散设备进行分散。

然后对调整后的油漆各项指标进行检验,合格后用筛网过滤,包装以后即为成品。

3)主要原辅材料消耗量

表2-10氯化橡胶漆主要原辅材料消耗量

序号

名称

年用量(t/a)

备注

1

氯化橡胶

204

外购

2

200#溶剂汽油

100

溶剂

3

颜料

102

分为各种颜色

4

填料

48

重钙粉、硫酸钡等

5

助剂

5

消泡剂、流平剂等

6

氯化石腊

51

溶剂

合计

510

七、硝基漆工艺

硝基漆是目前比较常见的木器及装修用涂料。

硝基漆的主要成膜物是以硝化棉为主,配合醇酸树脂、改性松香树脂、丙烯酸树脂、氨基树脂等软硬树脂组成。

一般还需要添加邻苯二甲酸二丁酯、二辛酯、氢化蓖麻油等增塑剂。

溶剂主要有酯类、酮类、醚酯类等真溶剂,醇类等助溶剂、以及芳烃类等稀释剂。

硝基漆主要用于木器及家具的涂装、家庭装修、金属涂装、水泥涂装等方面。

优点是装饰作用较好,施工简便,干燥迅速,对涂装环境的要求不高,具有较好的硬度和亮度,不易出现漆膜弊病,修补容易。

缺点是固含量较低,需要较多的施工道数才能达到较好的效果;耐久性不太好,尤其是内用硝基漆,其保光保色性不好,使用时间稍长就容易出现诸如失光、开裂、变色等弊病;漆膜保护作用不好,不耐有机溶剂、不耐热、不耐腐蚀。

1)工艺流程图

2)工艺流程简述

硝基漆是由醇酸树脂、硝化棉溶液、颜料、助剂等原料组成。

生产所用醇酸树脂,可作为增塑剂使用。

硝基类漆的生产工艺与其他种类漆大致相同。

首先一次性加醇酸树脂、颜料、填料于搅拌釜中进行配料并搅拌,然后用卧式砂磨机将原料研磨。

再加入甲苯、乙酸丁酯、助剂及配方中的硝化棉溶液进行调整,并用高速分散设备进行分散。

然后对调整后的油漆各项指标进行检验,合格后用筛网过滤,包装以后即为成品。

本项目使用到的硝化棉原料进厂后,在四车间专用铝铝制反应釜内用甲苯等混合溶剂配制成30%左右的硝化棉溶液,然后储存到甲类仓库内。

3)主要原辅材料消耗量

表2-11硝基漆主要原辅材料消耗量

序号

名称

年用量(t/a)

备注

1

醇酸树脂

153

外购

2

硝化棉溶液(30%溶剂)

256

主要为乙醇、乙酸乙酯、甲苯、丁醇、乙酸丁酯的混合物

3

颜料

51

分为各种颜色

4

填料

21

重钙粉、硫酸钡等

5

助剂

5

消泡剂、流平剂等

6

甲苯

5

溶剂

7

乙酸正丁酯

18

溶剂

合计

509

八、光固化漆工艺

1)工艺流程图

2)工艺流程简述

光固化类漆是由环氧丙烯酸酯、聚氨脂丙烯酸酯、活性稀释剂、填料、助剂等原料组成。

活性稀释剂的主要成分为丙烯酸酯类。

光固化漆不同于其他油性漆的生产工艺,首先将全部的生产原料加入搅拌釜中进行配料,用分散设备进行高速分散,然后过滤包装即为成品。

3)主要原辅材料消耗量

表2-12光固化漆主要原辅材料消耗量

序号

名称

年用量(t/a)

备注

1

环氧丙烯酸酯

337

外购

2

聚氨酯丙烯酸酯

112

外购

3

活性稀释剂

510

含有3个或3个以上的丙烯酸酯或甲基丙烯酸酯

4

填料

50

消光粉等

5

助剂

10

消泡剂、流平剂、引发剂等

合计

1019

九、聚酯漆工艺

1)工艺流程示意图

2)工艺流程简述

将生产控制单上的原料备齐,先将树脂、溶剂投入分散罐中,开动搅拌机低速分散至树脂透明,然后投入流平、分散、消泡、防沉等助剂,中速分散10分钟后,再低速下投入消光粉到粉料完全分散后,开启高速档(1200r/min)中半小时后检测细度,合格后过滤、包装。

3)主要原辅材料消耗量

表2-13聚酯漆主要原辅材料消耗量

序号

名称

年用量(t/a)

备注

1

醇酸树脂

816

2

二甲苯

60

溶剂

3

乙酸正丁酯

50

溶剂

4

PMA

30

溶剂,非危险化学品

5

颜填料

50

消光粉等

6

助剂

10

消泡、流平、防沉等

合计

1016

本项目在生产油漆的同时,也生产油漆配套用稀释剂。

各种类型溶剂均通过管道直接进入装有密封盖的搅拌釜中混合完成。

一、醇酸漆稀释剂工艺

将200#溶剂汽油用计量泵打入搅拌釜内,经检验合格后,进行分装即为成品。

工艺流程图如下所示。

图2-11醇酸漆稀释剂生产工艺流程框图

二、氨基漆、环氧漆稀释剂工艺

将70%质量的二甲苯及30%的丁醇用计量泵打入搅拌釜内,搅拌3分钟后,经检验合格,计量、包装后即为成品。

工艺流程图如下所示。

图2-12氨基漆、环氧漆稀释剂生产工艺流程框图

三、聚氨酯漆稀释剂工艺

将80%质量的二甲苯及20%的乙酸丁酯用计量泵打入搅拌釜内,搅拌3分钟后,经检验合格,计量、包装后即为成品。

工艺流程图如下所示。

图2-13聚氨酯漆稀释剂生产工艺流程框图

四、丙烯酸漆稀释剂工艺

将80%的二甲苯及20%的乙酸丁酯用计量泵打入搅拌釜内,搅拌3分钟后,经检验合格,计量、包装后即为成品。

工艺流程图如下所示。

图2-14丙烯酸漆稀释剂生产工艺流程框图

五、氯化橡胶漆稀释剂工艺

将二甲苯用计量泵打入搅拌釜内,经检验合格,计量、包装后即为成品。

工艺流程图如下所示。

二甲苯

成品

包装

计量

图2-15氯化橡胶漆稀释剂生产工艺流程框图

六、硝基漆、聚酯漆稀释剂工艺

将30%质量的乙醇,20%的甲苯、乙酸乙酯、丁醇,10%的乙酸丁酯用计量泵打入搅拌釜内,搅拌3分钟后,经检验合格,计量、包装后即为成品。

工艺流程图如下所示。

图2-16硝基漆稀释剂生产工艺流程框图

固化剂的生产工艺也比较简单,外购固化剂经计量、包装后即为成品。

工艺流程图如下所示。

图2-17固化剂生产工艺流程框图

一、内外墙涂料工艺

1)工艺流程图

2)工艺流程简述

乳液自乳液储槽经乳液泵送至乳液计量槽,助剂由桶装来,用泵抽自助剂高位槽中,需经溶解的固体助剂或需预混的助剂分别在助剂溶解预混罐中进行溶解或预混,随后抽至助剂计量槽或助剂高位槽中。

软水由厂区软水制备系统送入车间的软水贮槽,按配方要求经计量进入拌合罐或调漆罐,其计量方式采用定值、累计、连锁。

各种粉料通过液压升降机送到各加料点,人工投入拌合罐中。

根据需要,加入一定量的助剂。

启动高速分散机拌合浆料至合格后,放料至砂磨机,浆料在砂磨机、接浆罐组成的循环系统中循环研磨。

经泵打入调漆罐,加入所需的色浆、助剂等,开动搅拌装置,根据不同的要求,选择合适的转速,进行分散调速。

分析各项指标合格后,过滤,采用包装机计量包装。

3)主要原材料消耗

表2-14内墙乳胶漆主要原辅材料消耗量

序号

名称

年用量(t/a)

备注

1

乳液

469

外购

2

颜料

357

着色颜料

3

填料

561

碳酸钙、高岭土等

4

水

577

去离子水

续上表

5

助剂①

18

分散剂、抑泡剂等

6

助剂②

56

消泡剂、增稠剂等

合计

2038

表2-15外墙乳胶漆主要原辅材料消耗量

序号

名称

年用量(t/a)

备注

1

乳液

507

外购

2

颜料

230

着色颜料

3

填料

337

耐候性好的填料

4

水

383

去离子水

5

助剂①

11

分散剂、抑泡剂等

6

助剂②

57

消泡剂、增稠剂等

7

色浆

5

外购

合计

1530

二、水性醇酸涂料工艺

1)工艺流程示意图

2)工艺流程简述

水性醇酸涂料是由水性醇酸树脂、着色颜料、填料、助剂、水等组成。

首先将水性醇酸树脂投入搅拌罐,再加入助剂、颜料、填料搅拌均匀,转至砂磨机研磨达到规定细度后,打入调色罐并加入助剂,调整颜色。

分析各项指标合格后,过滤包装机即为成品。

3)主要原材料消耗

表2-16水性醇酸涂料主要原辅材料消耗量

序号

名称

年用量(t/a)

备注

1

水性醇酸树脂

1020

/

2

氨水(25%)

80

调酸碱度

3

膨润土膏(6%)

40

/

4

去离子水

1306

/

续上表

5

着色颜料

734

/

6

滑石粉

286

/

7

硫酸钡

408

/

8

助剂

80

包括复合催干剂、分散剂

9

色浆

120

/

合计

4074

三、水性环氧涂料工艺

水性环氧涂料为双组份产品,包括甲组份和乙组份。

1)工艺流程示意图

2)工艺流程简述

甲组分:

将配方量的液体环氧树脂与活性稀释剂(如1,4丁二醇二缩水甘油醚)用分散机或搅拌机在600转/分速度下混合15min后,过滤包装即可。

乙组分:

将水性环氧固化剂、去离子水和抑泡剂加到配料罐中搅拌直至水性固化剂溶解。

在中速下加入颜料、填料,先高速分散10min,然后进行研磨,直至细度≤50μm为止。

在中速下缓慢加入水性环氧固化剂,加完后再搅拌15min。

用增稠剂调节粘度,并在低速下加入消泡剂搅拌5min后,过滤包装。

3)主要原材料消耗工艺

表2-17水性环氧涂料主要原辅材料消耗量

序号

名称

年用量(t/a)

备注

甲1

环氧树脂

969

/

2

活性稀释剂

50

/

乙1

水性固化剂(A)

60

/

2

去离子水

122

/

3

抑泡剂

1

/

4

颜料

30

/

5

填料

449

/

6

水性固化剂(B)

352

/

7

增稠剂

3

助剂

8

消泡剂

1

助剂

合计

2037

四、水性丙烯酸氨基涂料工艺

1)工艺流程示意图

2、工艺流程简述

将水性丙烯酸树脂、分散机、抑泡剂、水投入配料罐低速搅拌15min,加入颜料、填料高速分散30min后进行砂磨,直至细度≤20μm为止,进入调色罐中补加水性氨基树脂,色浆调整颜色,并在低速下加入消泡剂,搅拌5min后,合格过滤包装。

3)主要原辅材料消耗

表2-18水性丙烯酸氨基涂料主要原辅材料消耗量

序号

名称

年用量(t/a)

备注

1

水性丙烯酸树脂

2420

/

2

抑泡剂

4

助剂

3

分散剂

12

助剂

续上表

4

去离子水

430

/

5

颜、填料

890

/

6

水性氨基树脂

265

/

7

色浆

20

/

8

消泡剂

4

助剂

合计

4045

五、水性聚氨酯木器涂料工艺

水性聚氨酯木器为双组份产品,包括甲组份和乙组份。

1)工艺流程示意图

2)工艺流程简述

甲组份:

将水性固化剂和去离子水放入干净的配料罐中中速搅拌10min均匀后,过滤包装。

乙组分:

在洁净的不锈钢罐中,按配方量投入水性树脂润湿分散机、消泡剂、水性腊液,开动搅拌600转/分分散10min,在低速搅拌状态下投入消光粉搅拌均匀大约30min,直至细度≤30μm为止,细度合格后加入水性流平剂、增稠剂、水调整合格后,过滤包装。

3)主要原辅材料消耗

表2-19水性聚氨酯木器涂料主要原辅材料消耗量

序号

名称

年用量(t/a)

备注

甲1

水性固化剂

1180

/

2

去离子水

2098

/

乙1

水性树脂

2946

/

2

润湿剂

16

助剂

3

消泡剂

16

助剂

4

水性蜡液

97

/

5

消光粉

113

助剂

6

流平剂

16

助剂

7

增稠剂

16

助剂

8

去离子水

48

/

合计

6546

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 油漆 资料 参考资料

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

《雷雨》中的蘩漪人物形象分析 1.docx

《雷雨》中的蘩漪人物形象分析 1.docx